版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、 湖南工业大学机械设计设计题目:带式输送机传动系统设计班级:机设1101学号:11405701213姓名:黄桂明 2013年12月设计任务书3第一章 电动机的选择41.1 传动方案的拟定41.2 电动机的选择41.3传动比的分配51.4传动装置的运动和动力参数计算:5第二章 斜齿圆柱齿轮减速器的设62.1 高速轴上的大小齿轮传动设计62.2 低速轴上的大小齿轮传动设计9第三章 轴的结构设计和计算153.1轴的选择与结构设计153.2中间轴的校核:194.1.联轴器的选择和结构设计274.2联轴器的校核27第五章 键联接的选择及计算285.1键的选择与结构设计28第六章滚动轴承的选择及计算296

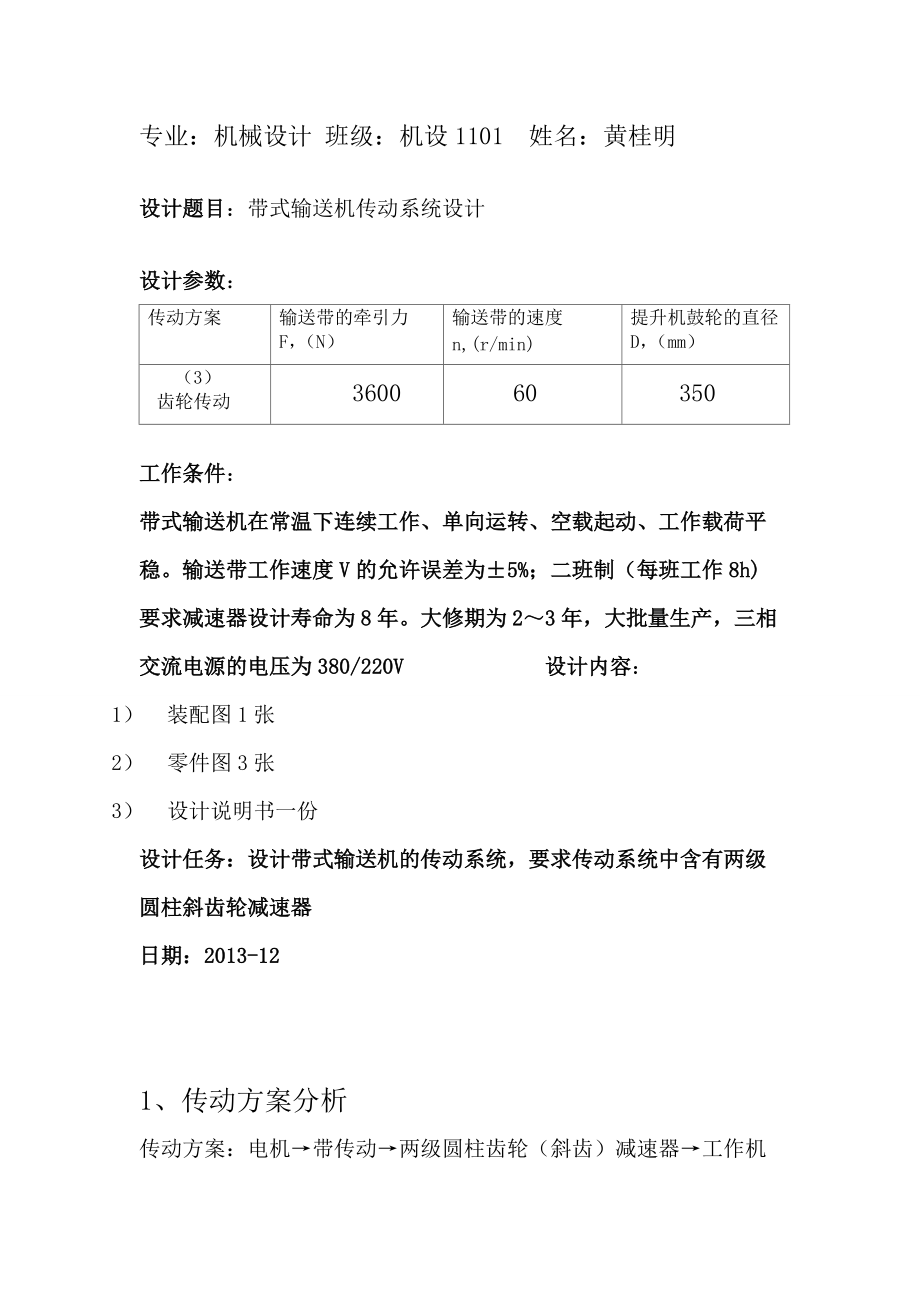

2、.1轴承的选择与结构设计29第七章 润滑和密封方式的选择317.1齿轮润滑317.2滚动轴承的润滑328.1减速器箱体的结构设计328.2减速度器的附件33专业:机械设计 班级:机设1101 姓名:黄桂明设计题目:带式输送机传动系统设计设计参数:传动方案输送带的牵引力F,(N)输送带的速度n,(r/min)提升机鼓轮的直径D,(mm)(3)齿轮传动360060350工作条件:带式输送机在常温下连续工作、单向运转、空载起动、工作载荷平稳。输送带工作速度V的允许误差为±5%;二班制(每班工作8h)要求减速器设计寿命为8年。大修期为23年,大批量生产,三相交流电源的电压为380/220V

3、设计内容:1) 装配图1张2) 零件图3张3) 设计说明书一份设计任务:设计带式输送机的传动系统,要求传动系统中含有两级圆柱斜齿轮减速器日期:2013-121、传动方案分析传动方案:电机带传动两级圆柱齿轮(斜齿)减速器工作机给定条件:由电动机驱动,运输带工作拉力为3600N,运输带速度为60n/min,提升机鼓轮直径为350mm要求:工作寿命为8年,每年300个工作日,每日工作16小时减速器类型选择:选用展开式两级圆柱齿轮减速器。总体传动简图:1 电动机2联轴器3二级圆柱斜齿轮减速器4联轴器5卷筒6运输带2、电动机的选择计算(1)电动机的选择计算 按工作条件和要求选用一般用途的Y系列三相异步电

4、动机,卧式封结构。电源电压为380V(2)电动机容量的选择。根据已知条件。工作机的所需求的有效功率为: (3)电动机转速的选择。根据已知条件,可得输送机滚筒的工作转速 初选同步转速为1500r/min和1000r/min的电动机。对应于额定功率为4KW的电动机型号分别为Y132s-4和Y132m2-4型。现将Y132s-4型和Y132m2-4型电动机有关技术数据及相应算得的总传动比列表于下表: 方案号 电动机 型号 额定功率/KW 同步转速/(r/min) 满载转速/(r/min) 总传动比i 外伸轴径D/mm 轴外伸长度E/mm Y132s-4 5.0 1500 1440 24 38 80

5、Y132m2-4 5.0 1000 960 16 38 80Y112M-4型三相异步电动机的额定功率=4KW,满载转速=1440r/min.由表查得电动机中心高H=132mm,轴伸出部分用于装联轴器段的直径和长度分别为D=28mm和E=80mm2) 各级传动比的分配 带式输送机传动系统的总传动比在以上两种方案中,方案选用的电动机转速高、质量轻、价格低。总传动为24,故选方案较为合理3) 传动系统的运动和动力参数计算 传动系统各轴的转速、功率和转矩计算如下0轴(电动机轴): 1轴(减速器高速轴) 2轴(减速器中间轴) 3轴(减速器低速轴) 4轴(开式圆柱齿轮传动高速轴) 5轴(开式圆柱齿轮传动低

6、速轴、即输送机滚筒轴) 将上述结果列于下表中以供查用 轴号电动机两级圆柱齿轮减速器开式齿轮传动工作机0轴1轴2轴3轴4轴5轴转速n/(r/min)1440144055424024060转矩T/(N.m)32.8332.5081.12179.6176.00662.13功率P/kw4.954.90054.7064.5134.4234.16传动比i 1 2.6 2.31 1 4 第二章 斜齿圆柱齿轮减速器的设计2.1 高速轴上的大小齿轮传动设计(1) 选用标准斜齿轮圆柱齿轮传动:查表8-1得:小齿轮选择45钢调质,HBS=217255;大齿轮选择45刚常化,HBS=162217;此时两齿轮最小硬度差

7、为217-162=55;比希望值略大些,可以初步试算。因输送为一般通用机械,故选齿轮精度等级为8级。(2) 齿数的选择:现为软齿面齿轮,齿数应比根切齿数较多为宜,初选=23=5.569825=130.065取大齿轮齿数=130,则齿数比为u=/=130/23=5.654。与原要求仅差(5.655-5.654)/5.655=0.001759=0.0177%,故可以满足要求。(3) 选择螺旋角: 按经验 ,8°<<20°,现选=10°(4) 计算当量齿数,查齿形系数表得(8-8):z= z/cos=23/ cos10°=24.0813z= z/c

8、os=130/ cos10°=136.1140查表8-8,差值法计算得:(5) 选择齿宽系数(非对称布局):=1.0(6) 计算几何参数:tg=tg/ cos=tg20°/ cos10°=0.3695=20.2799°=sin= sincos= sin10°cos20° =0.163=9.3914°=端面=1.88-3.2(1/z+1/ z) cos=1.88-3.2 (1/23+1/130)cos10°=1.7068轴向=1/ztg=1/3.141.023tg10°=1.2916(7) 按齿面接触疲劳强

9、度设计:区域系数(按式8-17): Z=2.464弹性影响系数: Z=189.8应以大齿轮的材料所决定的许用接触应力为准=190K510.67MPa S=1.0a 计算法面模数m m=cosd/z=cos10°31.306/23=1.3405mm(8) 按齿根弯曲疲劳强度设计:计算螺旋角系数Y按式(8-23),因1.2916>1,按1计算得:Y1-110.9计算齿形系数与许用应力之比值:Y/=2.614/148.9692=0.0178Y/=2.141/137.1769=0.0161由于Y/较大,用大齿轮的参数Y/代入公式计算齿轮所需的法面模数: (9) 按接触强度决定模数值,取

10、m=2mm(10) 初算中心距: a= (z+ z)/2 cos=2(23+130)/2cos10°=155.0055mm标准化后取 a=155mm(11) 修正螺旋角: (12) 计算端面模数:(13) 计算传动的其他尺寸:(14) 计算齿面上的载荷: 2.2 低速轴上的大小齿轮传动设计(1) 选用标准斜齿轮圆柱齿轮传动:查表8-1得:小齿轮选择45钢调质,HBS=217255;大齿轮选择45刚常化,HBS=162217;此时两齿轮最小硬度差为217-162=55;比希望值略大些,可以初步试算。因输送为一般通用机械,故选齿轮精度等级为8级。 (2) 齿数的选择:现为软齿面齿轮,齿数

11、应比根切齿数较多为宜,初选=25=4.284523=108.725取大齿轮齿数z=109,则齿数比为u=z/z=109/23=4.36。与原要求仅差(4.36-4.349)/4.349=0.25%,故可以满足要求。 (3) 选择螺旋角: 按经验 ,8°<<20°,现选=10°(4) 计算当量齿数,查齿形系数:z= /cos=25/ cos10°=26.1753z= /cos=109/ cos10°=114.0840查表8-8得:(5) 选择齿宽系数和载荷系数:=1.0参考表8-3,选中等冲击1.21.6故K=1.4 (6) 计算几何

12、参数:tg=tg/ cos=tg20°/ cos10°=0.3696=20.2836°=sin= sincos= sin10°cos20° =0.1632=9.3913°=端面=1.88-3.2(1/z+1/ z) cos=1.88-3.2 (1/25+1/109)cos10°=1.6965轴向=1/ztg=1/3.1421.025tg10°=1.4039(7) 按齿面接触疲劳强度设计:区域系数: Z=2.4633弹性影响系数: Z=189.8K510.67MPa S=1.0 计算法面模数m m=cosd/z=co

13、s10°55.9112/25=2.2025mm(8) 按齿根弯曲疲劳强度设计:计算螺旋角系数Y,因1.6246>1,按1计算得:Y1-110.9计算齿形系数与许用应力之比值:Y/=2.67/148.9692=0.0159Y/=2.186/137.1769=0.0179由于Y/较大,用大齿轮的参数Y/代入公式计算齿轮所需的法面模数: (9) 按接触强度决定模数值,取m=2.5mm(10) 初算中心距:a=m(z+ z)/2cos=2.5(25+109)/2cos10°=170.084mm标准化后取 a=170mm(11) 修正螺旋角:(12) 计算端面模数:(13) 计

14、算传动的其他尺寸:(14) 计算齿面上的载荷: 齿轮的主要参数高速级低速级齿数2313025109中心距155170法面模数22.5端面模数2.02612.5340螺旋角法面压力角端面压力角齿宽b55477063齿根高系数标准值11齿顶高系数0.98480.9848齿顶系数标准值0.250.25当量齿数24.0813136.114026.1753114.1242分度圆直径46.6003263.39363.350276.206齿顶高22.5齿根高2.53.125齿全高4.55.625齿顶圆直径50.6003267.39368.35281.206齿根圆直径42.6003259.39357.1026

15、9.956基圆直径45.8923255.452254.2804237.2230第三章 轴的结构设计和计算轴是组成机器的主要零件之一,一切作回转运动的传动零件(如齿轮),都必须安装在轴上才能进行运动及动力传动。因此,轴的主要功能是支承回转零件及传递运动和动力。3.1轴的选择与结构设计高速轴1.初步确定轴的最小直径 选取轴的材料为45号钢调质处理,查表(122),取A=112 输入轴受扭段的最小直径是安装联轴器处的轴径。为了使所选的轴径与联轴器的孔径相适应,故需同时选取联轴器减速器高速轴外伸端轴颈,用电动机直径D估算 d=(0.81.2)D=0.828=22.4mm 因为该轴段截面上有一个键槽,d

16、增大5% 故 d=22.4(1+5%)=23.52mm 联轴器的计算转矩T=,查表111,取=1.5,则 T=1=1.518.948=28.422N.mm 根据工作要求,选用弹性柱销联轴器,型号为HL2,联轴器的许用转矩T=315Nm,半联轴器的外孔径d=25mm,故取与输入轴相连处d1-2=25mm,半联轴器长度L=62mm(Y型孔),与轴段长度L=44mm.2.拟定轴上零件的装配方案 按轴向定位要求确定轴的各段直径和长度1) 考虑联轴器的定位要求,12轴段需定位轴肩h=0.07 d=2.1mm,取轴肩高度h=2.5mm,则d=30mm;为装配轴承方便,L=90mm。2) 联轴器左端用轴端挡

17、圈定位,半联轴器与轴配合长度L=40mm,为了保证轴挡圈压紧半联轴器,故1-2轴段的长度应比L略短一些,故L1-2=58mm3) 轴段2-3的直径需对1-2轴段有定位轴肩,故d2-3=30mm。轴承端盖的总宽度为54mm,根据轴承端盖的装拆及便于对轴承添加润滑油的要求,取端盖的外端面与半联轴器右端面间的距离L=78mm,故取L=78mm。4) 初步选择滚动轴承。因轴承同时受有径向力和轴向力作用,故选择深沟球轴承,取安装轴承段直径d=d=35mm,选取6207型深沟球轴承,其尺寸为,轴段L=L=14mm.5) 对4-5段,由于低速级小齿轮宽度B=70mm,而装配时高速级大齿轮和箱体内壁有一段距离

18、,由中间轴可知 L=90mm, 由轴肩定位可得d=42mm。 6) 取安装齿轮处的轴段5-6的直径,由于df1=46.22,则取d5-6=42mm,由于高速轴为齿轮轴,所以齿轮的右端无须轴肩定位,L5-6=54mm,在确定轴段直径时,还应考虑左端轴承的轴肩定位高度是否合适,从手册中查得,6207型的轴肩定位高度轴肩定位高度h=3.5mm,da=42mm,所以d5-6=42mm满足轴承定位要求。7) 取齿轮距箱体内壁的距离=10mm,考虑到箱体的铸造误差,在确定滚动轴承位置应距箱体内壁一段距离s,现取s=3mm,则 L=+s=10+3=13mm,右端轴承的轴肩定位从手册中查得6207型的因此d6

19、-7=42mm。中间轴1.初步确定轴的最小直径 选取轴的材料为45号钢调质处理,查表(122),取A=112 2.拟定轴上零件的装配方案1) 初步选择滚动轴承。因轴承同时受有径向力和轴向力作用,故选择深沟球轴承,取安装轴承段直径d1-2=d7-8=40mm,选取6207型深沟球轴承,其尺寸为,轴段L1-2=L7-8=18mm. 2) 由于轴承的定位轴间查手册可知为47mm,现取d2-3=47mm,低速级小齿轮距箱体内壁的距离=10mm,由于已选择油润滑,所以滚动轴承位置应距箱体内壁距离s,现取s=3mm,则 L2-3=+s=10+3=13mm3) 取安装齿轮处的轴段3-4的长度L3-4=70m

20、m,由于该段为齿轮轴,所以齿轮的右端无须轴肩定位,在确定轴段直径时,还应考虑左端轴承的轴肩定位高度是否合适,从手册中查得,6208型的轴肩定位高度,da=47mm,所以 d3-4=47mm满足轴承定位要求,由于低速级小齿轮齿宽为70mm,所以L3-4=70mm。4) 中间轴的两齿轮间轴段4-5的直径d4-5=47mm,L4-5=9mm。5) 取安装齿轮处的轴段5-6的直径d5-6=42mm,由于高速级大齿轮的轮毂宽为47mm,且由于高速级大齿轮右端与右轴承之间采用套筒定位,为了使套筒端面可靠的压紧齿轮,故取L5-6=50mm。6) 高速级大齿轮距箱体内壁的距离=10mm,由于已选择油润滑,所以

21、滚动轴承位置应距箱体内壁距离s,取s=5mm,由于高速级大齿轮右端与右轴承之间采用套筒定位,已知齿轮的轮毂宽为54mm,为了使套筒端面可靠的压紧齿轮,故取L6-7=17mm,d6-7=40mm。低速轴1.初步确定轴的最小直径 选取轴的材料为45号钢调质处理,查表(122),取A=112 输入轴受扭段的最小直径是安装联轴器处的轴径。为了使所选的轴径与联轴器的孔径相适应,故需同时选取联轴器。 联轴器的计算转矩T=,查表111,取=1.5,则 T=1=1.5411.268=616.902N.mm 根据工作要求,选用弹性柱销联轴器,型号为HL3,联轴器的许用转矩T=630Nm,半联轴器的外孔径d=40

22、mm,故取与输入轴相连处d1-2=40mm,半联轴器长度L=82mm(Y型孔),与轴段长度L=60mm.2.拟定轴上零件的装配方案 按轴向定位要求确定轴的各段直径和长度1) 考虑联轴器的定位要求,12轴段需定位轴肩,取轴肩高度h=3mm,则d=48mm;联轴器左端用轴端挡圈定位,半联轴器与轴配合长度L=64mm,为了保证轴挡圈压紧半联轴器,故1-2轴段的长度应比L略短一些,故L1-2=62mm2) 轴段2-3的直径需对1-2轴段有定位轴肩,故d2-3=46mm。轴承端盖的总宽度为40mm,根据轴承端盖的装拆及便于对轴承添加润滑油的要求,取端盖的外端面与半联轴器右端面间的距离L=63mm,故取L

23、=63mm。3) 初步选择滚动轴承。因轴承同时受有径向力和轴向力作用,故选择深沟球轴承,取安装轴承段直径d=d8-9=52mm,选取7209C型深沟球轴承,其尺寸为,轴段L=L8-9=19mm。4) 对4-4段,查得手册7209C型球轴承的定位轴肩高度为h=3.5mm,取d4-4=52mm,L4-4=75mm。由中间轴可知L4-5=66.5mm,对5-6轴段,为非定位轴肩d5-6=47mm,L5-6=10mm。5) 取安装齿轮处的轴段6-7的直径d6-7=52mm,由于高速级大齿轮的轮毂宽为50mm,且由于高速级大齿轮右端与右轴承之间采用套筒定位,为了使套筒端面可靠的压紧齿轮,故取L6-7=6

24、3mm.6) 低速级大齿轮距箱体内壁的距离=10mm,由于已选择油润滑,所以滚动轴承位置应距箱体内壁距离s,取s=3mm,由于高速级大齿轮右端与右轴承之间采用套筒定位,已知齿轮的轮毂宽为63mm,为了使套筒端面可靠的压紧齿轮,故取L7-8=16.5mm,d7-8=52mm。3.2中间轴的校核:1) 中间轴的各参数如下:=102.897N·m =166.225r/min =1.791kW2) 中间轴上的各力:低速级小齿轮:Ft1=3248.524N Fr1=1198.429N Fa1=536.7N d1=63.350mm高速级大齿:Ft2=121.5028N Fr2=453.1428N

25、 Fa2=213.4443N d2=263.393N3)绘制轴的计算简图水平面(H平面):铅垂面(V平面): 4) 弯矩图: 5) 校核轴的强度 (1)计算支反力(2)计算弯矩(3)合成弯矩(4)计算扭矩 减速器单向运转,扭转剪应力按脉动循环变应力,取系数=0.59,则(5)计算弯矩判断危险截面:由计算弯矩图可见,C剖面处得计算弯矩最大,该处得计算应力为: 查表轴的材料为45号钢调质,可知: 第四章 联轴器的选择及计算联轴器是机械传动常用的部件,它主要用来联接轴与轴(有时也联接其它回转零件)。以传递运动与转矩。用联轴器连接的两根轴只有在机器停车后用拆卸的方法才能把两轴分离4.1.联轴器的选择和

26、结构设计以输入轴为例进行联轴器的介绍:根据所选电动机的公称直径38mm和设计所要求的机械特性选择弹性柱销联轴器。因其结构简单装配维护方便使用寿命长和应用较广。4.2联轴器的校核校核公式: = 1 )输入轴选HL2型 查机械设计手册得,查表11-1得=1.5 =1.5 x18.948=28.422T所以经校核后符合设计的要求输出轴选HL3型查机械设手册得,查表11-1得=1.5 =1.5 x411.268=616.89T所以经校核后符合设计的要求具体参数如下型号公称转矩许用转矩轴孔直径轴孔长度钢Y型HL2315560025, 2862Hl3630500030,32,35,3882第五章 键联接的

27、选择及计算键是标准件,通常用于联接轴和轴上的零件,起到周向固定的作用并传递转矩。有些类型的键还可以实现轴上零件的轴向固定或轴向移动。根据所设计的要求。此次设计采用平键联接。5.1键的选择与结构设计取本设计中间轴段的平键进行说明,根据中间轴段的轴径选择,键的具体结构. 5.2键的校核平键联接强度的计算先根据设计出轴的尺寸d=42mm,从标准中查得键的剖面尺寸为:键宽b=12mm, 键高h=8mm,L=40mm,在上面的公式中k为键与轮毂键槽的接触高度等于0.5h=4mm, 为键的工作长度:l =L-b=28mm,查表11-28,得,取中间值=110,可知: 按照同样的方法选择其他键,均会满足设计

28、要求和强度要求。具体主要参数如下:轴键键槽公称直径d公称尺寸bxh宽度b深度公称尺寸b极限偏差轴t毂t1一般键联接轴N9毂JS980-0.036+0.018-0.0184.03.3120-0.0430.0215-0.02155.03.3160-0.043+0.0215-0.02156.04.3第六章滚动轴承的选择及计算 轴承是支承轴的零件,其功用有两个:支承轴及轴上零件,并保持轴的旋转精度,减轻转轴与支承之间的摩擦和磨损。与滑动轴承相比,滚动轴承具有启动灵活、摩擦阻力小、效率高、润滑简便及易于互换等优点,所以应用广泛。它的缺点是抗冲击能力差,高速时有噪声,工作寿命也不及液体摩擦滑动轴承。6.1

29、轴承的选择与结构设计由于转速较高,轴向力又比较小,故选用深沟球轴承。下面以中间轴为例初选轴承型号为6208型。:滚动轴承的类型应根据所受载荷的大小,性质,方向,轴的转速及其它工作要求进行选择。若只承受径向载荷或主要是径向载荷而轴向载荷较小,轴的转速较高,则选择深沟球轴承。若轴承承受径向力和较大的轴向力或需要调整传动件的轴向位置,则应选择角接触球轴承或圆锥滚子轴承。根据初算轴径,考虑轴上零件的定位和固定,估计出装轴承处的轴径,再假设选用轻系列轴承,这样可初步定出滚动轴承的型号。轴承具体结构如下6.2轴承的校核1高速轴轴承的校核:高速级小齿轮 Ft=1210.503N Fr=453.143N Fa

30、=213.444N1)查轴承样表可知:6207轴承的基本额定动载荷C0=15200N=204.4239/371.4196=0.471>e (表104)(2)初步计算当量动载荷P由式(10-13)因轴承在运转中有轻微冲击载荷,按表13-6查得,则有:P=fp(XR+YA)按表(10-4)X=0.56 由表(10-5)得fp=1.2 查表得 Y=2.3P=fp(XR+YA)=1.2(0.56(3)验算轴承寿命 所以=12000h,故6207轴承能满足预期计算寿命要求.2 中间轴轴承的校核:选用6208型轴承 C0=18000N, 中间轴上有两个齿轮:低速级小齿轮:Ft1=3248.524N

31、Fr1=1198.429N Fa1=536.7N 高速级大齿:Ft2=121.5028N Fr2=453.1428N Fa2=213.4443N 则Fa=323.256N =745.2862N差值法求得: e=0.2195 Y=1.9895=323.256/745.2862=0.454>e (表104)P=fp(XR+YA)=1.2(0.56验算轴承寿命 所以=12000h,故6208轴承能满足预期计算寿命要求.3低速轴轴承的校核:选用7209C型轴承 C0=27200N, 低速级小齿轮:Ft1=3248.524N Fr1=1198.429N Fa1=536.7N差值法求得: e=0.0

32、486 Y=1.3086=536.7/1198.429=0.4478e (表104)P= Fr=1198.429N验算轴承寿命 所以=12000h,故6210轴承能满足预期计算寿命要求具体参数如下表。具体参数如下表。轴承型号系列基本尺寸安装尺寸dDBda620735721742620840801847620630621636第七章 润滑和密封方式的选择因为,所以选用油润滑。减速器的润滑减速器的传动零件和轴承必须要有良好的润滑,以降低摩擦,减少磨损和发热,提高效率。7.1齿轮润滑润滑剂的选择齿轮传动所用润滑油的粘度根据传动的工作条件、圆周速度或滑动速度、温度等按来选择。根据所需的粘度按选择润滑油

33、的牌号润滑方式(油池浸油润滑)在减速器中,齿轮的润滑方式根据齿轮的圆周速度V而定。当V12m/s时,多采用油池润滑,齿轮浸入油池一定深度, 齿轮运转时就把油带到啮合区,同时也甩到箱壁上,借以散热。齿轮浸油深度以12个齿高为宜。当速度高时,浸油深度约为0.7个齿高,但不得小于10mm。当速度低(0.50.8m/s)时,浸油深度可达1/61/3的齿轮半径,在多级齿轮传动中,当高速级大齿轮浸入油池一个齿高时,低速级大齿轮浸油可能超过了最大深度。此时,高速级大齿轮可采用溅油轮来润滑,利用溅油轮将油溅入齿轮啮合处进行润滑7.2滚动轴承的润滑润滑剂的选择:减速器中滚动轴承可采用润滑油或润滑脂进行润滑。若采

34、用润滑油润滑,可直接用减速器油池内的润滑油进行润滑。若采用润滑脂润滑,润滑脂的牌号,根据工作条件进行选择。润滑方式(润滑油润滑)飞溅润滑:减速器中当浸油齿轮的圆周速度V >23m/s时,即可采用飞溅润滑。飞溅的油,一部分直接溅入轴承,一部分先溅到箱壁上,然后再顺着箱盖的内壁流入箱座的油沟中,沿油沟经轴承盖上的缺口进入轴承。输油沟的结构及其尺寸见图。当V更高时,可不设置油沟,直接靠飞溅的润滑油轴承。若采用飞溅润滑,则需设计特殊的导油沟,使箱壁上的油通过导油沟进入轴承,起到润滑的作用。第八章 箱体及设计的结构设计和选择8.1减速器箱体的结构设计箱体是加速器中所有零件的基座,是支承和固定轴系部

35、件、保证传动零件正确相对位置并承受作用在减速器上载荷的重要零件。箱体一般还兼作润滑油的油箱。其具体结构尺寸如下表。减速器铸造箱体的结构尺寸名称符号结构尺寸箱座壁厚8箱盖壁厚18凸缘的厚度b,b1,b212,12,20箱座上的肋厚m8轴承旁凸台的高度和半径h,R44,20轴承盖的外径D2D+(5-5.5)d3地脚螺钉直径与数目df双级减速器n4a1+a2小于350df16n6通孔直径df20沉头座直径D045底座凸缘尺寸C125C223联接螺栓轴承旁联接螺栓箱座、箱盖联接螺栓直径d1=12d2=10通孔直径d'13.511联接螺栓直径d1210沉头座直径D2622凸缘尺寸c1min181

36、8c2min1414定位销直径d8轴承盖螺钉直径d38视孔盖螺钉直径d46箱体外壁至轴承座端面的距离L144大齿轮顶圆与箱体内壁的距离110齿轮端面与箱体内壁的距离2108.2减速度器的附件为了保证减速器正常工作和具备完善的性能,如检查传动件的啮合情况、注油、排油、通气和便于安装、吊运等。减速器箱体上常设置某些必要的装置和零件,这些装置和零件及箱体上相应的局部结构统称为附件。1.窥视孔和视孔盖窥视孔用于检查传动件的啮合情况和润滑情况等,并可由该孔向箱内注入润滑油,平时由视孔盖用螺钉封住。为防止污物进入箱内及润滑油渗漏,盖板底部垫有纸质封油垫片。2.通气器减速器工作时,箱体内的温度和气压都很高,

37、通气器能使热膨胀气体及时排出,保证箱体内、外气压平衡,以免润滑油沿箱体接合面、轴伸处及其它缝隙渗漏出来。结构图如下。3.轴承盖轴承盖用于固定轴承外圈及调整轴承间隙,承受轴向力。轴承盖有凸缘式和嵌入式两种。凸缘式端盖调整轴承间隙比较方便,封闭性能好,用螺钉固定在箱体上,用得较多。嵌入式端盖结构简单,不需用螺钉,依靠凸起部分嵌入轴承座相应的槽中,但调整轴承间隙比较麻烦,需打开箱盖。根据轴是否穿过端盖,轴承盖又分为透盖和闷盖两种。透盖中央有孔,轴的外伸端穿过此孔伸出箱体,穿过处需有密封装置。闷盖中央无孔,用在轴的非外伸端。通过对轴及轴承盖的设计得出数据,设计轴承盖:内径为35的轴承内径为40的轴承内

38、径为45的轴承=8=9=8=9=8=9=70=78=82=112=120=125=132=140=145637279D4=D-(10-15)=57D4=D-(10-15)=56D4=D-(10-15)=73b=5b=5b=5h=5h=5h=5e=(1 1.2)=8e=(1 1.2)=8e=(1 1.2)=84.定位销为了保证箱体轴承座孔的镗削和装配精度,并保证减速器每次装拆后轴承座的上下半孔始终保持加工时候的位置精度,箱盖与箱座需用两个圆锥销定位。定位削孔是在减速器箱盖与箱座用螺栓联接紧固后,镗削轴承座孔之前加工的。 5.油面指示装置为指示减速器内油面的高度是否符合要求,以便保持箱内正常的油量

39、,在减速器箱体上设置油面指示装置,其结构形式 6.放油孔和螺塞放油孔应设置在箱座内底面最低处,能将污油放尽。在油孔附近应做成凹坑,以便为了更换减速器箱体内的污油聚集而排尽。平时,排油孔用油塞堵住,并用封油圈以加强密封。螺塞直径可按减速器箱座壁厚2或2.5倍选取。7.起盖螺钉减速器在安装时,为了加强密封效果,防止润滑油从箱体剖分面处渗漏,通常在剖分面上涂以水玻璃或密封胶,因而在拆卸时往往因粘接较紧而不易分开。为了便于开启箱盖,设置起盖螺钉,只要拧动此螺钉,就可顶起箱盖。8.起吊装置起吊装置有吊环螺钉、吊耳、吊钩等,供搬运减速器之用。吊环螺钉(或吊耳)设在箱盖上,通常用于吊运箱盖,也用于吊运轻型减速器;吊钩铸在箱座两端的凸缘下面,用于吊运整台减速器。 设计小结三周的机械设计使我们认识到了作为一名工程技术人员需具备的素质,扎实的专业知识和较宽的知识面,我们设计者之间团队的重要性,三周的时间里的能够让我们学到很多很多的实际性的知识,怎样才能在这三周里更好的运用学的知识来完

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- GB/T 6495.9-2025光伏器件第9部分:太阳模拟器特性分级

- 空气消毒机常识培训课件

- 肝脏血管性疾病诊治临床实践专家共识2026

- DB65T 4995-2025大雾天气过程综合强度等级划分

- 灭火器材培训

- 塑胶玩具生产扩建项目环评报告

- 潜才培训总结班会

- 2026四川广元市青川县博睿人力资源有限公司招聘工程项目管理人员2人备考题库带答案详解(综合卷)

- 2026山东能源集团营销贸易有限公司所属企业市场化招聘15人备考题库带答案详解(完整版)

- 政府采购政策执行不到位问题整改措施报告

- 深圳大疆在线测评行测题库

- 设备保养维护规程

- 《JBT 9778-2018 全喂入式稻麦脱粒机 技术条件》(2026年)实施指南

- 1.《电力安规培训》(发电厂和变电站电气部分)视频版

- (2025年标准)遗嘱遗赠协议书

- 医患沟通培训正确处理医患沟通课件

- 2025年1月八省联考高考综合改革适应性测试-高三政治(陕西、山西、宁夏、青海卷)(含答案)

- 2026年1月1日起施行新增值税法全文课件

- GB/T 44242-2024质子交换膜燃料电池汽车用氢气无机卤化物、甲酸的测定离子色谱法

- 高中数学课时作业(人教A版选修第二册)课时作业(十)

- 动物自然繁殖篇12标清

评论

0/150

提交评论