下载本文档

版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、7、8、9、中径上的螺纹升角。D、不小于) 螺纹、55°密封管螺纹。D、英制米制锥 B 、普通 ) 螺纹是左旋螺纹。顺时针旋转时旋出顺时针旋转时旋入A、C、逆时针旋转时旋出、逆时针旋转时旋入平湖市技工学校2011学年第一学期车工工艺学期末试卷班级学号 姓名成绩一、填空题:(20%每空格0.5分)1、 常用的标准工具圆锥有 和。2、 车圆锥面时,一般先保证然后精车控制。3、 成形刀有形刀、形刀和形刀三种。4、 车圆锥面的方法主要有: 、和。5、 用仿形法车成形面主要有仿形法和仿形法两种。6、 螺纹大径是指与外螺纹或内螺纹相切的假想圆柱或圆锥的直径。7、低速车削螺纹时,用 刀;高速车削螺

2、纹时,用 刀。8米制圆锥的号码是指 ,而锥度固定不变,即C=09、 三角形螺纹可分为 纹、 纹、 纹三种。10、 常见的管螺纹有 螺纹、 螺纹、管螺纹、 纹等四种,其中 螺纹应用最多。11、 常用的圆锥角度和锥度的检验方法有: I12、 低速车削三角形螺纹的进刀方法有、和,其中用于车削P<2.5mm勺三角形螺纹。13、根据轴类工件的形状、大小、加工精度和数量的不同,常用 装夹、夹、夹和夹。14、 装夹端面直槽刀时,注意使其主切削刃 件轴线。 二、判断题:(7.5%,每小题0.5分)1、圆锥半角与锥度属于同一参数。()2、工件的圆锥角为20°时,车削时小滑板也应转20oo()3、

3、偏移尾座法也可以加工整锥体或内圆锥。()4、采用数控车床进行车削时,应尽量少用或不用成形刀。()5、成形刀的后角和前角较大,以保证车刀的楔角较小,切削刃锋利。 ()6、 内螺纹的大径也就是内螺纹的底径。()7、高速车削螺纹,实际螺纹牙型角会扩大。()8、螺纹精车刀的背前角应取得较大,才能达到理想的效果。()9、英制螺纹的公称直径是指内螺纹大径,用in表示。()10、成形刀的刃倾角宜取正值。()11、矩形螺纹是国家标准螺纹。()12、用成形刀车削成形面时,可采用反切法进行车削。()13、盲孔车刀的副偏角应比通孔车刀大些。()14、使用高速钢切断刀进给量要选大些,硬质合金切断刀进给量要选小些。()

4、15、当刀尖位于主切削刃的最高点时,刃倾角为正值。()三、选择题:(20%每小题1分)1、 用转动小滑板法车圆锥时,若最大圆锥直径靠近主轴,小滑板应()A、顺时针转动 2B、逆时针转动 2C、顺时针转动D、逆时针转动2、 对于标准圆锥或配合精度要求较高的圆锥工件,一般可以使用() 检验。A角度样板 B 、正弦规 C 、涂色法D、游标万能角度尺3、普通螺纹的公称直径是指螺纹的()。A、大径B 、中径 C 、小径 D、外螺纹底径4、螺纹车刀的背前角大于0°时,则车出螺纹的螺纹牙型是()。A、直线B、任意 C、抛物线 D 、曲线5、铰削铸铁时,可使用() 做为切削液。A、煤油B、水C、水溶

5、性切削液 D、油溶性切削液6车圆锥时,若车刀刀尖未对准工件轴线,圆锥会出现 ()。A、圆度误差 B 、双曲线误差 C、直线度误差 D 、垂直度误差在同一螺旋线上,大径上的螺纹升角()、小于 B 、大于 C 、等于 用刀尖角55°的三角形螺纹车刀,可以车削、小10、高速钢梯形螺纹粗车刀的刀头宽度应() 牙槽底宽。A、略小于B 、略大于C 、等于 D、不小于11车床交换齿轮箱内的交换齿轮心轴的润滑是用() 润滑。A、浇油 B 、润滑脂 C 、弹子油杯D 、油泵循环12、高速切削普通螺纹时,硬质合金三角形外螺纹车刀的刀尖角应选择(A、55° B 60° C 59 30D

6、13、如果工件材料是钢料,则螺纹车刀切削部分的材料,选用A、Plo或高速钢B、Klo或高速钢G Mlo或 K30D、Plo或 MIo14用圆锥套规检验外圆锥时,若工件小端的显示剂被抹去,D、60 30)较合适。A、小了大了 C 、不变说明圆锥角(、双曲线误差15、刀具上与工件已加工表面相对的刀面称为(A、前面 B 、主后面 C 、副后面、待加工表面16在主正交平面内测量的基本角度是() A、主偏角 B 、主后角17、粗车刀必须适应粗车时A、吃刀深,转速低OC 、刀尖角 的特点。、进给快,转速高、刃倾角G吃刀小,进给快、吃刀深,进给快18、工件被切断处直径为 的范围内。36mm ,则切断刀主切削

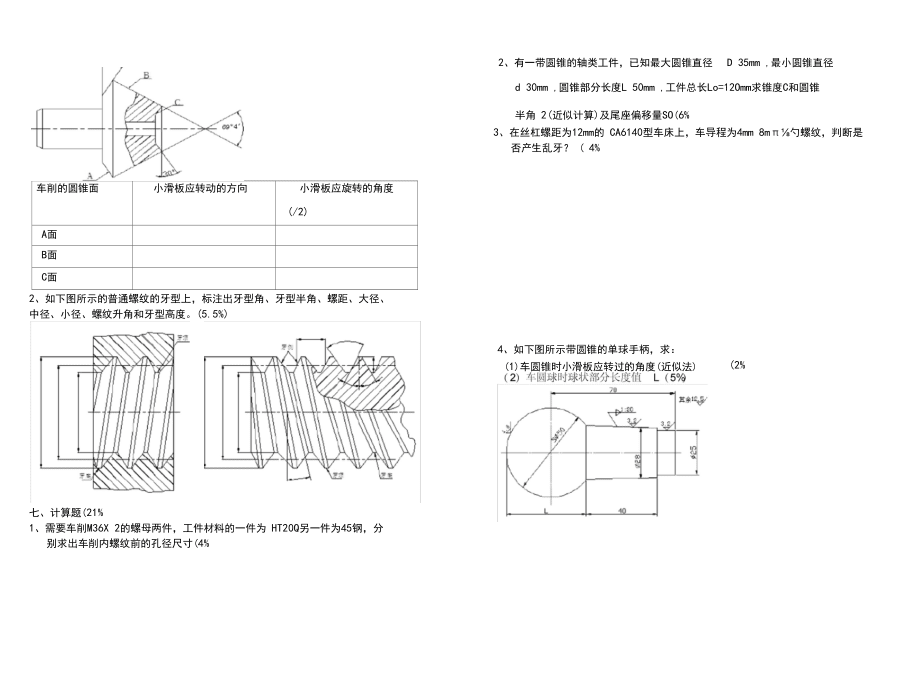

7、刃宽度应刃磨在()mmA、 1 1.62 2.6C 、3 3.6 D 、44.619、切断外径为在()40mm ,孔径为m勺范围内。18mm的空心工件,则切断刀刀头长度应刃磨C 、25 26D 、252820、测量套类工件形状精度常用的方法是用()来测量。A、百分表 B 、千分表 C 、内测千分尺D 、内径千分表四、名词解释:(9%每小题1.5分)导程2、圆锥角3、背吃刀量4、GIA5、RPl-LH五、简答题:(14%)常用的螺纹牙型有哪几种? (5%)2、简述CA6140S车床主要组成部分。(9%)六、识图(8.5%)1用转动小滑板法车锥齿轮坯,把车削各锥面时小滑板的转动角度和转动方向 填入

8、表格中。(3%,每小空0.5分)2、有一带圆锥的轴类工件,已知最大圆锥直径D 35mm ,最小圆锥直径d 30mm ,圆锥部分长度L 50mm ,工件总长Lo=12Omm求锥度C和圆锥半角 2(近似计算)及尾座偏移量SO(6%车削的圆锥面小滑板应转动的方向小滑板应旋转的角度(/2)A面B面C面2、如下图所示的普通螺纹的牙型上,标注出牙型角、牙型半角、螺距、大径、 中径、小径、螺纹升角和牙型高度。(5.5%)3、在丝杠螺距为12mm的 CA6140型车床上,车导程为4mm 8m勺螺纹,判断是 否产生乱牙? ( 4%(2%七、计算题(21%1、需要车削M36X 2的螺母两件,工件材料的一件为 HT

9、20Q另一件为45钢,分 别求出车削内螺纹前的孔径尺寸(4%4、如下图所示带圆锥的单球手柄,求:(1)车圆锥时小滑板应转过的角度(近似法)平湖市技工学校2011学年第一学期车工工艺学期末试卷答案、填空题:(20%每空格0.5分)莫氏圆锥米制圆锥2、圆锥角度线性尺寸3、整体式 棱形 圆轮4、转动小滑板法偏移尾座法仿形法宽刃刀车削法较内圆锥面法5、尾座靠模靠模板6、牙顶牙底7、高速钢硬质合金&最大圆锥直径 1:209、普通 小 英制10、55 °非密封 55 °密封60°密圭寸米制锥55 °非密圭寸11用游标万能角度尺测量用角度样板检验用正弦规测量左

10、右切削法 直进法四爪单动卡盘一夹一顶两顶尖12、直进法斜进法13、三爪自定心卡盘14垂直于二、判断题:(7.5%,每小题0.5分)1、2 、X 3、X 4、5、X6、7、8、X9、10> ×11> ×12 > 13> ×14、×15、三、选择题:(20%每小题1分)1> B2 、C3、A4、D5、A6、B7 、A8、D9、D10、A11> B12、C13、D14、A15、C16、B17、D18、C19、A20、D四、名词解释:(9%每小题1.5分)1导程同一条螺旋线上相邻两牙在中径线上对应两点间的轴向距离2圆锥角在通过

11、圆锥轴线的截面内两条素线之间的夹角3、背吃刀量工件已加工表面和待加工表面间的垂直距离4、GIAG-55 。非密封管螺纹1尺寸代号A外螺纹公差等级代号5、RPl-LHRP圆柱内螺纹1尺寸代号LH 左旋& MI& 1-6HM-细牙普通螺纹16 公称直径I-一- 螺距6H-一中径、顶径公差带代号五、简答题:(14%)常用的螺纹牙型有哪几种? (5%)三角形螺纹梯形螺纹锯齿形螺纹矩形螺纹圆形螺纹2、简述CA6140S车床主要组成部分。(9%)(1)床身 (2)主轴箱 (3)交换齿轮箱(4)进给箱 (5)留板箱(6)刀架部分(7)尾座 (8)床脚(9)冷却装置六、识图(8.5%)用转动小

12、滑板法车锥齿轮坯,把车削各锥面时小滑板的转动角度和转动方向 填入表格中。(3%,每小空0.5分)七、计算题(21%1、解/ d 36mm, P 2mmHT200脆性金属二 D 孔 D 1.05P 361.05 233.9mm (2%V 45钢塑性金属二 D 孔 D P 36 234mm(2%车削的圆锥面小滑板应转动的方向小滑板应旋转的角度(/2)A面顺时针60°B面逆时针34 34C面顺时针60°2、如下图所示的普通螺纹的牙型上,标注出牙型角、牙型半角、螺距、大径、 中径、小径、螺纹升角和牙型高度。(5.5%)L5028.7C 28.712.872 52 12(2%2101SL0 C120 106mm (2%)222、解:C D-d 35 301:10 (2%npgPh41

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 江苏理工学院《视觉设计》2023-2024学年第一学期期末试卷

- 沈阳航空职业技术学院《机器人操作系统及应用》2023-2024学年第二学期期末试卷

- 红河职业技术学院《基础医学前沿技术》2023-2024学年第一学期期末试卷

- 2025年河南省新乡辉县联考全国中考大联考信息卷:生物试题试卷(2)含解析

- 浙江理工大学《工程力学Ⅰ》2023-2024学年第二学期期末试卷

- 2025年中考数学总复习49 微专题 代数推理试题 学案(含答案)

- 建设工程垫资合同范例二零二五年

- 正规的借条范例

- 模板一致行动人协议

- 体液形态学质量管理

- 基于自监督学习的图像增强方法

- 民生银行社招在线测评题

- 团购房实施方案

- 湘少版六年级小升初英语综合练习测试卷-(含答案)

- 高中生物选择性必修一2.3神经冲动的产生和传导

- 施耐德电气EcoStruxure:智能电网技术教程.Tex.header

- 5维11步引导式学习地图-人才研修院

- 配电线路工(中级)技能鉴定理论考试题库(浓缩400题)

- 2024年重庆市中考英语试卷真题B卷(含标准答案及解析)+听力音频

- (正式版)QB∕T 2761-2024 室内空气净化产品净化效果测定方法

- DL-T-5161.4-2018电气装置安装工程质量检验及评定规程第4部分:母线装置施工质量检验

评论

0/150

提交评论