版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

§5-3气孔与夹杂的形成机理及控制一、气孔危害:气孔是铸件或焊件最常见的缺陷之一。气孔减小金属

的有效承载面积、造成应力集中,成为裂纹源。形状

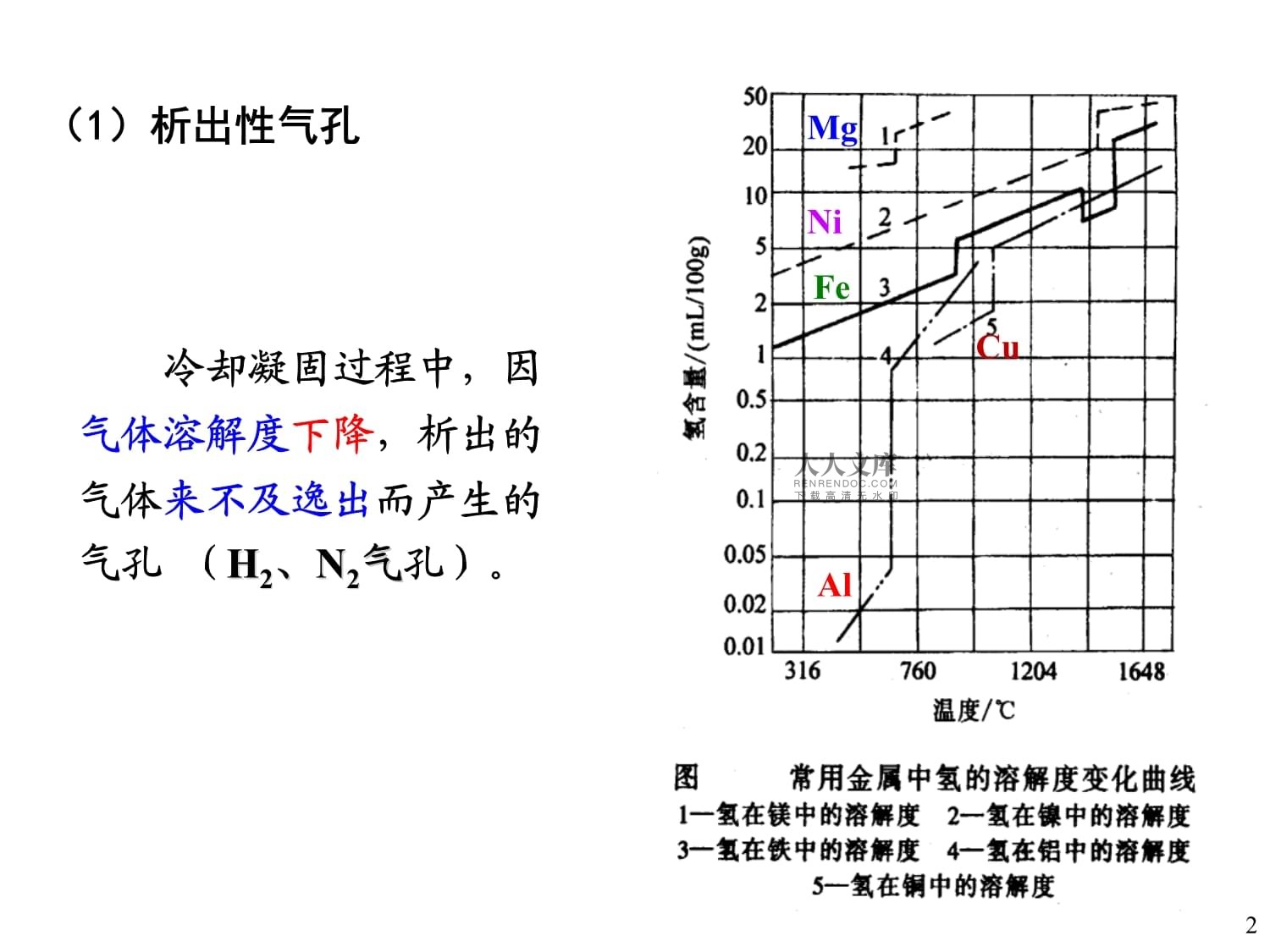

不规则的气孔,降低抗疲劳能力。1.气孔的分类及特征按气体来源:析出性气孔、侵入性气孔和反应性气孔。按气体种类:可分为H2、N2、CO气孔。12(1)析出性气孔冷却凝固过程中,因气体溶解度下降,析出的气体来不及逸出而产生的气孔(H2、N2气孔)。MgNiFeAlCu3特点:在铸件断面大面积分布,或在铸件靠近冒口、热节

等温度较高的区域呈团球形密集分布(尺寸小)。Al-Si合金中的析出性气孔微观结构压铸件中的析出性气孔4(2)侵入性气孔

砂型、砂芯等在液态金属高温作用下产生的气体(无明显化学反应),侵入金属内部所形成的气孔。特点:数量少体积大、孔壁光滑,常出现在铸件表层或近表层。

多呈梨形或圆形(H2O、CO、CO2、H2、N2)。球形气孔梨形气孔5(3)反应性气孔

——液态金属内部或与铸型之间发生化学反应而产生的气孔。特点:金属-铸型间反应性气孔常在铸件表面皮下1~3mm处,

表面加工或清理后,暴露出来,通称为皮下气孔。图5-10固液界面前沿气体含量分布饱和溶解度SLC062.气泡的形成机理(1)析出性气孔的形成机理

固相无扩散,液相无对流、只有有限扩散,固/液界面气体溶质的分布:气体溶质在凝固界面前沿聚集引发。气体从金属中析出的三种形式:①扩散逸出;②与金属元素形成化合物;③以气泡形式从金属液逸出。7a)气泡的生核

气泡生核条件:金属液中存在过饱和气体、现成表面。气泡依附于现成表面生核所需能量E为:Aa/A值最大的地方(相邻枝晶间的凹陷处)是气泡最可能生核之处;Aa/A值一定时,θ角越大,形成气泡核所需能量越小,气泡越易生核。以气泡形式析出过程包括:形核、长大、上浮三个阶段。式中:ph——气泡内气体的压力;pL——液体对气体的压力;Aa——吸附力作用面积。8

——金属液中溶解的气体向气泡内析出的过程。

b)气泡的长大式中:Ph——气泡内各气体分压的总和;p0——气泡所受外部压力总和。

r↓,Pσ↑难长大;r↑Pσ↓利于长大。长大热力学条件:各气体分压总和>外界压力pσpbpa9c)气泡的上浮θ<90oθ>90o脱离现成表面,上浮长大过程细颈残留气泡核θ<90o时,气泡直径较小时,即可脱离、上浮;θ>90o时,长大到产生缩颈方可脱离,生长时间长,逸出困难→气孔。10上浮动力学条件η↑,则Vt

↓

,易产生气孔;△ρ(实际上为ρL)↑

,则Ve↑,难产生气孔。--轻金属(铝、镁)易产生气孔。当Vt<

R时,气泡残留于金属中形成气孔。取决于上浮速度Vt与凝固速度R。11综上,析出性气孔的形成机理为:结晶前沿,溶质聚集区中气体含量超过其饱和含量SL,(枝晶间气体富集程度更高,析出动力大)在液-固界面处又存在其他溶质的偏析及非金属夹杂物(形核基底)枝晶间封闭液相在凝固初期处于真空状态(长大热力学条件好)。枝晶间极易析出气泡,但很难排除,从而保留下来形成气孔。图5-11侵入性气孔形成过程12(2)侵入性气孔的形成机理气体侵入条件:界面处气体压力>外界压力。

——由砂型、砂芯在高温金属液作用下产生的气体侵入金属液内部而形成。气体在金属已开始凝固时侵入液态金属,易形成梨形气孔。13(3)反应性气孔的形成机理a)

金属液与铸型(芯)反应性气孔皮下气孔是典型的金属-铸型间反应性气孔,三种形成机理:CO说(FeO)+[C]=[Fe]+CO↑

氢气说m[Me]+nH2O→MemOn+nH2↑

氮气说(氮气孔)铸型或型芯采用各种含氮树脂做粘结剂,分解反应造成界面处气相N2浓度增加。14b)金属液内反应气孔渣气孔例:钢中CO不溶,但氧或氧化物与碳反应形成CO(FeO)+[C]=CO+[Fe](MnO)+[C]=CO+[Mn](SiO2)+2[C]=2CO+[Si](Cu2O)+2[H]=2[Cu]+H2O(气)金属液中元素间反应性气孔碳氧反应气孔→CO,钢脱氧不足氢氧反应气孔→H2O,溶解了[H]、[O]碳氢反应气孔→CH4,偏析处[H]、[C]含量较高15危害:有效工作断面↓,导致σb↓、δ↓;

应力集中→裂纹;疏松→δ↓、气密性↓、耐蚀性↓

3.气孔的危害及防止措施防止措施:针对形成原因:析出型或是反应型?反应型的原因?析出型的原因?侵入型的原因?

16消除气体来源(H、O、N)

保持炉料清洁、控制砂芯水分和粘结剂用量、隔绝空气(真空熔炼)。(1)析出性气孔的防止控制熔炼温度,降低原始含气量对金属液进行除气处理

浮游除气(通惰性气体、N2气);

氧化除气(Cu液通O2气)。阻止金属液内气体析出

提高冷却速度;

压力下凝固(挤压铸造、液面压缩空气)。17(2)侵入性气孔的防止控制侵入气体的来源

发气物质的含量、湿型的水分。控制砂型的透气性和紧实度

保证砂型强度条件下,尽量降低紧实度。提高砂型和砂芯的排气能力

扎排气孔、设置出气冒口。适当提高浇注温度

保证充足的排气时间。提高液态金属的熔炼质量

降低铁液中硫含量,提高流动性→减小排气阻力。18二、夹杂物1.夹杂物的来源及分类——金属内部或表面存在的和基本金属成分不同的物质。

内生夹杂:熔化、凝固过程冶金反应的化合物

脱O、P、S产物;O2、N2、P溶解;偏析形成第二相。外来夹杂:与外界物质接触而产生的非金属物质

熔炉耐火材料、造型材料。来源:19按形成时间:一次夹杂物——熔炼及处理过程中产生;

二次氧化夹杂物——浇注、充型过程中产生;

偏析夹杂物——凝固过程中产生。按夹杂物组成:可分为氧化物、硫化物、硅酸盐等SiO2、MnO、FeS、Fe2SiO4按夹杂物形状:可分为球形、多面体、不规则多角形、条

状及薄板形、板形等。分类:20几种氧化物的熔点、密度几种硫化物的熔点、密度21破坏材料的连续性、均匀性2.夹杂物的危害裂纹源(应力集中)取决于夹杂物的性能、形状、大小、分布硬脆→δ、αk↓;球形→影响↓;针状、尖角→影响↑↑力学性能↓、致密性↓、耐蚀性能↓热裂(低熔点相)钢中MnS夹杂物引起的裂纹源及扩张过程a)原始状态,b)受力后产生裂纹,c)d)裂纹继续扩展22事物的另一面利:

高熔点、细小颗粒→异质核心→细化晶粒;沉淀强化—N化物(如TiN)弥散分布。新学科的产生——促进生成高性能陶瓷相,形成金属基复合材料MMC。TiB2/Al复合材料组织233.一次夹杂物的形成及防止浇注前的熔炼及熔体处理中,冶金反应产生。夹杂物容易聚合、长大析出固相夹杂物是一个结晶过程,夹杂物往往是最先析出的相,并且大多属于偏晶反应。异类夹杂物碰撞后,可产生化学反应,形成更复杂的化合物:恶劣:不产生化学反应的同种夹杂物相遇后,可机械粘连在一起,组成各种成分不均匀、形状不规则的复杂夹杂物。24防止措施:(1)加溶剂——吸收夹杂珍珠岩及处理后形成的渣25(2)过滤法(3)除气处理——将夹杂物携带上浮排出陶瓷过滤器26

形成——浇注及填充铸型的过程中氧化形成。防止4.二次氧化夹杂物的形成及防止液态金属与大气或氧化性气体接触时,其表面会形成一层氧化薄膜。在浇注及充型过程中,因金属流动时产生的紊流、涡流及飞溅等,氧化膜被卷入液态金属内部。合理的浇注工艺及浇冒口系统,平稳充型;控制金属液的易氧化元素;铸型内营造还原型气氛;275.偏析夹杂物的形成凝固过程中,溶质再分配,杂质元素高度富集于枝晶间液相中,一定条件下,发生偏晶反应析出夹杂物。例如:Fe中富集Mn和S时,产生偏晶反应:L1(33.2S%)L2(0.3%S)+MnS1580℃

形成——溶质富集,偏晶反应生成。防止

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 胃肠减压的护理质量评价

- 分级诊疗服务技术方案

- 跨行业的企业资源管理模板

- 分类培训课程

- 分析检验技术课件

- 色彩肌肤护理与季节变化

- 航模飞行原理

- 上肢血管分布

- 2026年辽宁锦州事业单位招聘考试新变化易考易错模拟试题(共500题)试卷后附参考答案

- 2026年赣州崇义县林业局招考县专业森林消防队员(10人)易考易错模拟试题(共500题)试卷后附参考答案

- 山西省临汾市2025-2026年八年级上物理期末试卷(含答案)

- (2025年)员工安全培训考试试题(含答案)

- GB/T 36132-2025绿色工厂评价通则

- 2025-2026学年北师大版八年级数学上册期末复习卷(含答案)

- 2025年艾滋病培训试题与答案(全文)

- 2026四川成都九联投资集团有限公司招聘12人笔试参考题库及答案解析

- 【二下数学】计算每日一练60天(口算竖式脱式应用题)

- 残疾人服务与权益保护手册(标准版)

- 北京市东城区2025-2026学年高三上学期期末考试地理 有答案

- 2025年健康体检中心服务流程手册

- 2026年黑龙江林业职业技术学院高职单招职业适应性测试备考题库有答案解析

评论

0/150

提交评论