版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

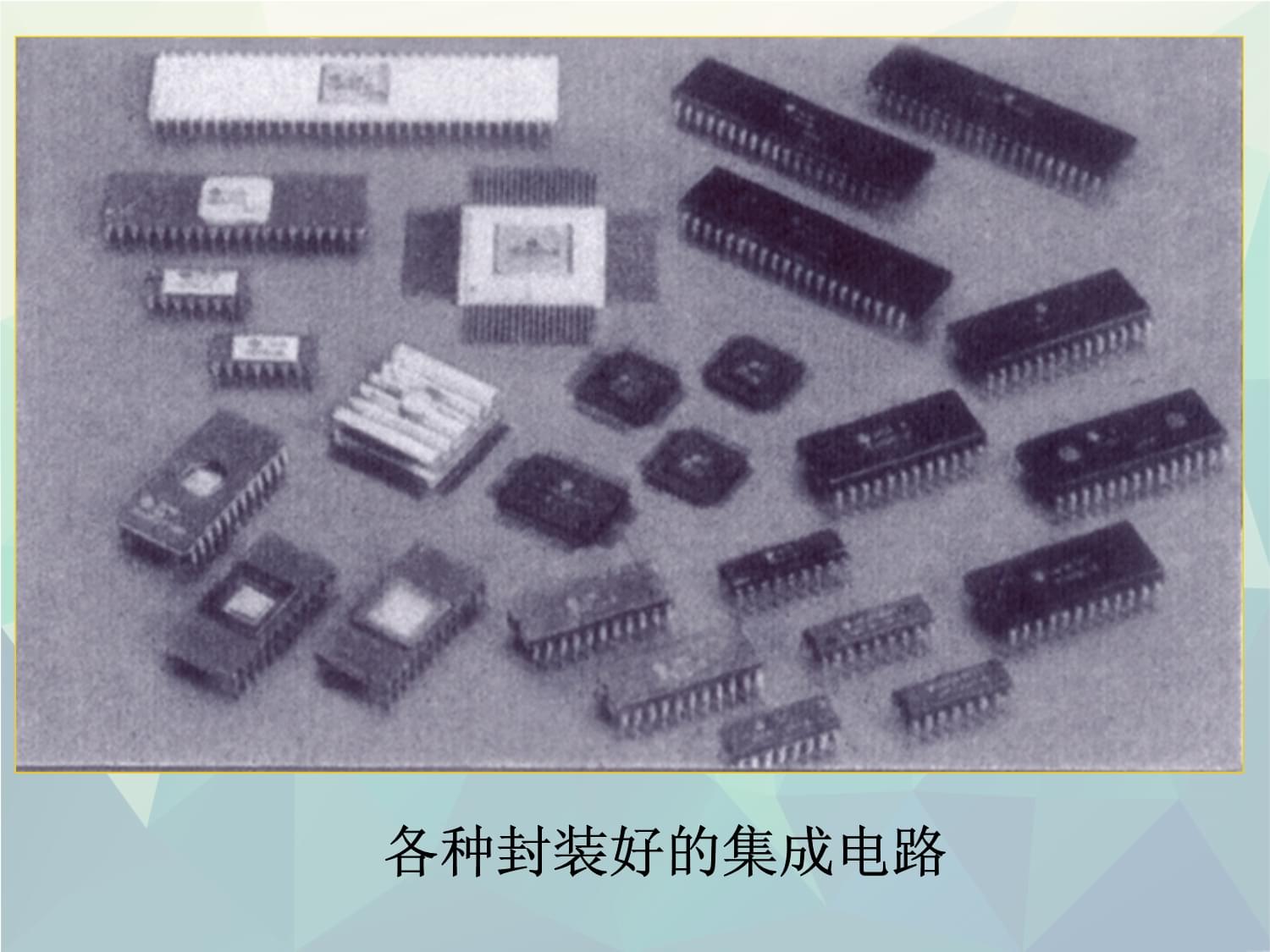

1、集成电路制造工艺集成电路的发展历史集成电路 Integrated Circuit,缩写IC通过一系列特定的加工工艺,将晶体管、二极管等有源器件和电阻、电容等无源器件,按照一定的电路互连,“集成”在一块半导体单晶片(如硅或砷化镓)上,封装在一个外壳内,执行特定电路或系统功能集成电路芯片显微照片各种封装好的集成电路1.1900年普朗克发表了著名的量子论 揭开了现代物理学的新纪元,并深深地 影响了20世纪人类社会的发展。2.之后的2,30年时间里,包括爱因斯坦 在内的一大批物理学家逐步完善了量子理论,为后来微电子的发展奠定了坚实的理论基础历史的回顾1947年圣诞前夕,贝尔实验室的科学家肖克利(Wil

2、liam Shockley)和他的两助手布拉顿(Water Brattain 、巴丁(John bardeen)在贝尔实验室工作时发明了世界上第一个点接触型晶体管由于三人的杰出贡献,他们分享了1956年的诺贝尔物理学奖世界上第一个点接触型晶体管锗多晶材料制备的点接触晶体管集成电路的发明杰克-基尔比 1959年1959年第一块集成电路:TI公司的Kilby,12个器件,Ge晶片集成电路发明人,诺贝尔物理学奖(2000年)得主,Kilby博士来复旦给师生讲课,2001年5月从此IC经历了:SSIMSILSI现已进入到:VLSIULSIGSI集成电路的发展 小规模集成电路(Small Scale I

3、C,SSI) 中规模集成电路(Medium Scale IC,MSI) 大规模集成电路(Large Scale IC,LSI) 超大规模集成电路(Very Large Scale IC,VLSI) 特大规模集成电路(Ultra Large Scale IC,ULSI) 巨大规模集成电路(Gigantic Scale IC,GSI) VLSI使用最频繁,其含义往往包括了ULSI和GSI。中文中把VLSI译为超大规模集成,更是包含了ULSI和GSI的意义。CMOS工艺特征尺寸发展进程 年份1989年1993年1997年2001年特征尺寸1.0m0.6m0.25m0.18m水平标志微米(M)亚微米(

4、SM)深亚微米(DSM)超深亚微米(UDSM)0.80.35m称为亚微米,0.25m及其以下称为深亚微米 ,0.18 m以下为超深亚微米, 0.05m及其以下称为纳米级 Ultra Deep Sub Micron,UDSM 集成电路发展的特点特征尺寸越来越小布线层数/I/0引脚越来越多硅圆片尺寸越来越大芯片集成度越来越大时钟速度越来越高电源电压/单位功耗越来越低摩尔定律 一个有关集成电路发展趋势的著名预言,该预言直至今日依然准确。 集成电路自发明四十年以来,集成电路芯片的集成度每三年翻两番 ,而加工特征尺寸缩小 倍。 即由Intel公司创始人之一Gordon E. Moore博士1965年总结

5、的规律,被称为摩尔定律。集成电路单片集成度和最小特征尺寸的发展曲线IC在各个发展阶段的主要特征数据 发展 阶段主要特征MSI(1966)LSI(1971)VLSI(1980)ULSI(1990)元件数/芯片102-103103-105105-107107-108特征线宽(um)10-55-33-11栅氧化层厚度(nm)120-100100-4040-1515-10结深(um)2-1.21.2-0.50.5-.020.2-.01芯片面积(mm2)150Intel 公司第一代CPU4004电路规模:2300个晶体管生产工艺:10um最快速度:108KHzIntel 公司CPU386TM电路规模:2

6、75,000个晶体管生产工艺:1.5um最快速度:33MHzIntel 公司最新一代CPUPentium 4电路规模:4千2百万个晶体管生产工艺:0.13um最快速度:2.4GHz器件结构类型集成度电路的功能应用领域集成电路的分类 按器件结构类型分类双极集成电路:主要由双极型晶体管构成NPN型双极集成电路PNP型双极集成电路金属-氧化物-半导体(MOS)集成电路:主要由MOS晶体管(单极型晶体管)构成NMOSPMOSCMOS(互补MOS)双极-MOS(BiMOS)集成电路:是同时包括双极和MOS晶体管的集成电路。综合了双极和MOS器件两者的优点,但制作工艺复杂。集成度:每块集成电路芯片中包含的

7、元器件数目类 别数字集成电路模拟集成电路MOS IC双极ICSSI1021002000300ULSI107109GSI109 按集成度分类数模混合集成电路(Digital - Analog IC) : 例如 数模(D/A)转换器和模数(A/D)转换器等。按电路的功能分类数字集成电路(Digital IC): 是指处理数字信号的集成电路,即采用二进制方式进行数字计算和逻辑函数运算的一类集成电路。模拟集成电路(Analog IC): 是指处理模拟信号(连续变化的信号)的集成电路, 通常又可分为线性集成电路和非线性集成电路 : 线性集成电路:又叫放大集成电路,如运算放大器、电压比较器、跟随器等。 非

8、线性集成电路:如振荡器、定时器等电路。标准通用集成电路 通用集成电路是指不同厂家都在同时生产的用量极大的标准系列产品。这类产品往往集成度不高,然而社会需求量大,通用性强。按应用领域分类专用集成电路 根据某种电子设备中特定的技术要求而专门设计的集成电路简称ASIC(Application Specific Integrated Circuit),其特点是集成度较高功能较多,功耗较小,封装形式多样。 1. 特征尺寸 (Feature Size) / (Critical Dimension) 特征尺寸定义为器件中最小线条宽度(对MOS器件而言,通常指器件栅电极所决定的沟道几何长度)描述集成电路工艺技

9、术水平的三个技术指标减小特征尺寸是提高集成度、改进器件性能的关键。特征尺寸的减小主要取决于光刻技术的改进。集成电路的特征尺寸向深亚微米发展,目前的规模化生产是0.18m、0.13m工艺, Intel目前将大部分芯片生产制程转换到0.09 m 。 2. 晶片直径(Wafer Diameter) 为了提高集成度,可适当增大芯片面积。然而,芯片面积的增大导致每个圆片内包含的芯片数减少,从而使生产效率降低,成本高。采用更大直径的晶片可解决这一问题。晶圆的尺寸增加,当前的主流晶圆的尺寸为8吋,正在向12吋晶圆迈进。下图自左到右给出的是从2吋12吋按比例画出的圆。由此,我们对晶圆尺寸的增加有一个直观的印象

10、。尺寸从2吋12吋成比例增加的晶圆3.DRAM 的容量 RAM (Random-Access Memory)随机存取存储器 分为动态存储器DRAM (Dynamic )和静态存储器SRAM(Static) 中国IC产业分布图 中芯国际集成电路制造有限公司 上海华虹(集团)有限公司 华润微电子(控股)有限公司 无锡海力士意法半导体有限公司 和舰科技(苏州)有限公司 首钢日电电子有限公司 上海先进半导体制造有限公司 台积电(上海)有限公司 上海宏力半导体制造有限公司 吉林华微电子股份有限公司 2006年度中国集成电路与分立器件制造前十大企业是: 飞思卡尔半导体(中国)有限公司 奇梦达科技(苏州)有

11、限公司 威讯联合半导体(北京)有限公司 深圳赛意法半导体有限公司 江苏新潮科技集团有限公司 上海松下半导体有限公司 英特尔产品(上海)有限公司 南通富士通微电子有限公司 星科金朋(上海)有限公司 乐山无线电股份有限公司2006年度中国集成电路封装测试前十大企业是: 炬力集成电路设计有限公司中国华大集成电路设计集团有限公司 (包含北京中电华大电子设计公司等) 北京中星微电子有限公司 大唐微电子技术有限公司 深圳海思半导体有限公司 无锡华润矽科微电子有限公司 杭州士兰微电子股份有限公司 上海华虹集成电路有限公司 北京清华同方微电子有限公司 展讯通信(上海)有限公司 2006年度中国集成电路设计前十

12、大企业是: 集成电路(Integrated Circuit) 制造工艺是集成电路实现的手段,也是集成电路设计的基础。 基础电路制造工艺集成电路工艺技术主要包括: 1、原始硅片工艺 硅单晶拉制到最终形成作为IC衬底和有源区的硅片的一整套工艺技术。 2、掺杂工艺 包括各种扩散掺杂和离子注入掺杂技术。 3、微细图形加工工艺 包括图形的复印和刻蚀转移两个方面。 4、介质薄膜工艺 包括各种热生长技术和各种CVD技术。 5、金属薄膜工艺 包括真空蒸发技术、溅射技术和CVD技术。集成电路制造工艺简介生产工厂简介国外某集成电路工厂外景净化厂房芯片制造净化区域走廊Here in the Fab Two Phot

13、olithography area we see one of our 200mm 0.35 micron I-Line Steppers. this stepper can image and align both 6 & 8 inch wafers. 投影式光刻机Here we see a technician loading 300mm wafers into the SemiTool. The wafers are in a 13 wafer Teflon cassette co-designed by Process Specialties and SemiTool in 1995.

14、 Again these are the worlds first 300mm wet process cassettes (that can be spin rinse dried). 硅片清洗装置As we look in this window we see the Worlds First true 300mm production furnace. Our development and design of this tool began in 1992, it was installed in December of 1995 and became fully operationa

15、l in January of 1996. 12英寸氧化扩散炉Here we can see the loading of 300mm wafers onto the Paddle. 12英寸氧化扩散炉装片工序Process Specialties has developed the worlds first production 300mm Nitride system! We began processing 300mm LPCVD Silicon Nitride in May of 1997. 12英寸氧化扩散炉取片工序(已生长Si3N4)2,500 additional square

16、feet of State of the Art Class One Cleanroom is currently processing wafers! With increased 300mm & 200mm processing capabilities including more PVD Metalization, 300mm Wet processing / Cleaning capabilities and full wafer 300mm 0.35um Photolithography, all in a Class One enviroment.PVD化学汽相沉积CVD化学汽相

17、沉积CVD Accuracy in metrology is never an issue at Process Specialties. We use the most advanced robotic laser ellipsometers and other calibrated tools for precision thin film, resistivity, CD and step height measurement. Including our new Nanometrics 8300 full wafer 300mm thin film measurement and ma

18、pping tool. We also use outside laboratories and our excellent working relationships with our Metrology tool customers, for additional correlation and calibration. 检测工序Above you are looking at a couple of views of the facilities on the west side of Fab One. Here you can see one of our 18.5 Meg/Ohm D

19、I water systems and one of four 10,000 CFM air systems feeding this fab (left picture), as well as one of our waste air scrubber units (right picture). Both are inside the building for easier maintenance, longer life and better control. 去离子水生产装置离子注入检查晶圆 Here we are looking at the Incoming material d

20、isposition racks 库房集成电路制造工艺分类1. 双极型工艺(bipolar)2. CMOS工艺集成电路设计与制造的主要流程框架设计芯片检测单晶、外延材料掩膜版芯片制造过程封装测试 系统需求集成电路芯片设计过程框架From 吉利久教授是功能要求行为设计(VHDL)行为仿真综合、优化网表时序仿真布局布线版图后仿真否是否否是Sing off设计创意 + 仿真验证集成电路的设计过程:芯片制造过程由氧化、淀积、离子注入或蒸发形成新的薄膜或膜层曝 光刻 蚀硅片测试和封装用掩膜版重复20-30次集成电路芯片的显微照片集成电路的内部单元(俯视图) 栅长为90纳米的栅图形照片沟道长度为0.15微

21、米的晶体管 50m100 m头发丝粗细1m 1m(晶体管的大小)90年代生产的集成电路中晶体管大小与人类头发丝粗细、皮肤细胞大小的比较N沟道MOS晶体管CMOS集成电路(互补型MOS集成电路):目前应用最为广泛的一种集成电路,约占集成电路总数的95%以上。集成电路制造工艺图形转换:将设计在掩膜版(类似于照相底片)上的图形转移到半导体单晶片上掺杂:根据设计的需要,将各种杂质掺杂在需要的位置上,形成晶体管、接触等制膜:制作各种材料的薄膜1 双极型(NPN)集成电路工艺(典型的PN结隔离工艺)P-Sub衬底准备(P型)光刻n+埋层区氧化n+埋层区注入清洁表面1.衬底准备2.第一次光刻N+隐埋层扩散孔

22、光刻 P-Sub生长n-外延隔离氧化光刻p+隔离区p+隔离注入p+隔离推进N+N+N-N-3.外延层淀积4.第二次光刻P+隔离扩散孔光刻光刻硼扩散区P-SubN+N+N-N-P+P+P+硼扩散5.第三次光刻P型基区扩散孔光刻光刻磷扩散区磷扩散P-SubN+N+N-N-P+P+P+PP6.第四次光刻N+发射区扩散孔光刻氧化光刻引线孔清洁表面P-SubN+N+N-N-P+P+P+PP7.第五次光刻引线接触孔光刻 氧化蒸镀金属反刻金属P-SubN+N+N-N-P+P+P+PP8.第六次光刻金属化内连线光刻 NPN晶体管剖面图ALSiO2BPP+P-SUBN+ECN+-BLN-epiP+Epitaxi

23、al layer 外延层Buried Layer埋层的作用1.减小串联电阻(集成电路中的各个电极均从上表面引出,外延层电阻率较大且路径较长)BP-SubSiO2光刻胶N+埋层N-epiP+P+P+SiO2N-epiPPN+N+N+钝化层N+CECEBB2.减小寄生pnp晶体管的影响隔离的实现1.P+隔离扩散要扩穿外延层,与p型衬底连通。因此,将n型外延层分割成若干个“岛” 。2. P+隔离接电路最低电位,使“岛” 与“岛” 之间形成两个背靠背的反偏二极管。BP-SubSiO2光刻胶N+埋层N-epiSiO2P+P+P+SiO2N-epiPPN+N+N+N+CECEBB钝化层光刻掩膜版汇总埋层区

24、隔离墙硼扩区磷扩区引线孔金属连线外延层电极的引出欧姆接触电极:金属与掺杂浓度较低的外延层相接触易形成整流接触(金半接触势垒二极管)。因此,外延层电极引出处应增加浓扩散。BP-SubSiO2光刻胶N+埋层N-epiP+P+P+SiO2N-epiPPN+N+N+钝化层N+CECEBB金属与半导体接触?形成欧姆接触的方法?低势垒,高复合,高掺杂光刻Lithography光刻是IC制造业中最为重要的一道工艺硅片制造工艺中,光刻占所有成本的35% 通常可用光刻次数及所需掩模的个数来表示某生产工艺的难易程度。 一个典型的硅集成电路工艺包括1520块掩膜版 集成电路的特征尺寸是否能够进一步减小,也与光刻技术

25、的近一步发展有密切的关系。 通常人们用特征尺寸来评价一个集成电路生产线的技术水平。 所谓特征尺寸(CD:characteristic dimension)是指设计的多晶硅栅长,它标志了器件工艺的总体水平,是设计规则的主要部分通常我们所说的0.13m,0.09m工艺就是指的光刻技术所能达到最小线条的工艺。光刻的定义:光刻是一种图形复印和化学腐蚀相结合的精密表面加工技术。光刻的目的:光刻的目的就是在二氧化硅或 金属薄膜上面刻蚀出与掩膜版完全对应的几何图 形,把掩模版上的图形转换成晶圆上的器件结构,从而实现选择性扩散和金属薄膜布线的目的。光刻的要求对光刻的基本要求: (1)高分辨率 (2)高灵敏度

26、(3)精密的套刻对准 (4)大尺寸硅片上的加工 (5)低缺陷 1. 高分辨率分辨率是将硅片上两个邻近的特征图形区分开来的能力,即对光刻工艺中可以达到的最小光刻图形尺寸的一种描述,是光刻精度和清晰度的标志之一。随着集成电路的集成度提高,加工的线条越来越细,对分辨率的要求也越来越高。分辨率表示每mm内能够刻蚀出可分辨的最多线条数。 R= 1/2L2.高灵敏度灵敏度是指光刻胶感光的速度。为了提高产量要求曝光时间越短越好,也就要求高灵敏度。3.精密的套刻对准集成电路制作需要十多次甚至几十次光刻,每次光刻都要相互套准。由于图形的特征尺寸在亚微米数量级上,因此,对套刻要求很高。要求套刻误差在特征尺寸的10

27、左右。4.大尺寸硅片的加工随着晶圆尺寸增大,周围环境会引起晶圆片的膨胀和收缩。因此对周围环境的温度控制要求十分严格,否则会影响光刻质量5.低缺陷缺陷会使电路失效,因此应该尽量减少缺陷5.2 光刻胶的组成材料及感光原理光刻胶是光刻工艺的核心,光刻过程中的所有操作都会根据特定的光刻胶性质和想达到的预期结果而进行微调。光刻胶的选择和光刻工艺的研发是一个非常漫长的过程。光刻胶种类正光刻胶(Positive optical resist)负光刻胶(Negative optical resist)Resists are organic polymers that are spun onto wafersa

28、nd prebaked to produce a film 0.5 - 1 mm thick.光刻胶又称光致抗蚀剂(Photo-Resist) ,根据光刻胶在曝光前后溶解特性的变化,有正性光刻胶Positive Optical Resist正胶的光化学性质是从抗溶解到可溶性。正胶曝光后显影时感光的胶层溶解了。现有VLSI工艺都采用正胶 正胶机制曝光使感光材料(PAC)中分子裂解,被裂解的分子在显影液中很易溶解,从而与未曝光部分形成强烈反差。负性光刻胶 Negative Optical resist负胶的光学性能是从可溶解性到不溶解性。负胶在曝光后发生交链作用形成网络结构,在显影液中很少被溶解,

29、而未被曝光的部分充分溶解。 小结:正性和负性光刻胶 正性光刻胶受光或紫外线照射后感光的部分发生光分解反应,可溶于显影液,未感光的部分显影后仍然留在晶圆的表面 负性光刻胶的未感光部分溶于显影液中,而感光部分显影后仍然留在基片表面。正胶:曝光前不可溶,曝光后 可溶负胶:曝光前 可溶,曝光后不可溶 光刻胶对大部分可见光敏感,对黄光不敏感。因此光刻通常在黄光室(Yellow Room)内进行。正胶和负胶的比较正胶a)分辨率高 小于1微米b)抗干法刻蚀能力强c)较好的热稳定性负胶a)对某些衬底表面粘附性好b) 曝光时间短,产量高c) 工艺宽容度较高 (显影液稀释度、温度等)d) 价格较低 (约正胶的三分

30、之一)负胶 曝光后变为可溶 显影时未曝光的部 分溶解于显影液 图形与掩模版相反 分辨率较低 含二甲苯,对环境、身体有害。正胶 曝光后变为可溶 显影时曝光的部分溶解于显影液 图形与掩模版相同 小的聚合物尺寸,有高的分辨 大应用于IC fabs光刻胶种类分辨率 (resolution)敏感度 (Sensitivity)对比度 (Contrast) 粘滞性粘附性抗蚀性光刻胶材料参数1.光刻胶的分辨率(resolution) 在光刻胶层能够产生的最小图形通常被作为对光刻胶的分辨率。产生的线条越小,分辨率越高。分辨率不仅与光刻胶本身的结构、性质有关,还与特定的工艺有关,比如:曝光光源、显影工艺等。 正胶

31、的分辨率较负胶好,一般2m以下工艺用正胶2.灵敏度S (Sensitivity)h为比例常数;I为照射光强度,t为曝光时间灵敏度反应了需要多少光来使光刻胶曝光,即光刻胶感光所必须的照射量。曝光时间越短,S越高。波长越短的光源(射线)能量越高。在短波长光曝光,光刻胶有较高的灵敏度。3.对比度(Contrast)衡量光刻胶辨别亮(light)/暗(dark)区域的能力测量方法:对一定厚度的光刻胶,改变曝光剂量,在固定时间内显影,看显影后留下的光刻胶厚度。对比度高的光刻胶造成更好的分辨率Df:完全溶解光刻胶所需的曝光剂量;D0:溶解光刻胶所需的阈值曝光剂量4.粘滞性指的是对于液体光刻胶来说其流动特性

32、的定量指标。与时间有关,因为它会在使用中随着光刻胶中溶剂的挥发增加。5.粘附性描述光刻胶粘附于衬底的强度。 光刻胶与衬底膜层(SiO2、Al等)的粘结能力直接影响光刻的质量。不同的衬底表面,光刻胶的粘结能力是不同的。负性胶通常比正性胶有更强的粘结能力。要求光刻胶能够粘附在不同类型的表面,例如硅,多晶硅,氮化硅,二氧化硅和金属等 必须能够经受住曝光、显影和后续的刻蚀,离子注入的等工艺 6.抗蚀性光刻胶胶膜必须保持它的粘附性,并在后续的湿刻和干刻中保护衬底表面。这种性质被称为抗蚀性。光刻胶由4种成分组成:树脂(聚合物材料)感光剂溶剂添加剂(备选)5.2.1 光刻胶的组成材料树脂 树脂是一种惰性的聚

33、合物,包括碳、氢、氧的有机高分子。用于把光刻胶中的不同材料聚在一起的粘合剂。 对负性胶,聚合物曝光后会由非聚合状态变为聚合状态。在大多数负性胶里面,聚合物是聚异戊二烯类型。是一种相互粘结的物质抗刻蚀的物质,如图所示。 正性胶的基本聚合物是苯酚甲醛聚合物,也称为苯酚甲醛树脂。如图所示。 在光刻胶中聚合物是相对不可溶的,用适当能量的光照后变成可溶状态。这种反应称为光溶解反应固体有机材料(胶膜的主体)转移图形到硅片上UV曝光后发生光化学反应,溶解性质发生改变正胶从不可溶到可溶负胶从可溶到不可溶树脂感光剂光刻胶中的感光剂是光刻胶材料中的光敏成分。在紫外区,会发生反应。即对光能发生化学反应。 如果聚合物

34、中不添加感光剂,那么它对光的敏感性差,而且光谱范围较宽,添加特定的感光剂后,可以增加感光灵敏度,而且限制反应光的光谱范围,或者把反应光限制在某一波长的光。控制和或改变光化学反应决定曝光时间和强溶剂 光刻胶中容量最大的成分是溶剂。添加溶剂的目的是光刻胶处于液态,以便使光刻胶能够通过旋转的方法涂在晶园表面。 绝大多数的溶剂在曝光前挥发,对于光刻胶的光化学性质几乎没有影响。 溶解聚合物 经过旋转涂布可得到薄光刻胶膜添加剂 光刻胶中的添加剂通常是专有化学品,成份由制造商开发,但是由于竞争原因不对外公布。 主要在光刻胶薄膜中用来改变光刻胶的特定化学性质或光响应特性。如添加染色剂以减少反射。光刻工艺 为确

35、保光刻胶能和晶园表面很好粘结,必须进行表面处理,包括三个阶段:微粒清除、脱水和涂底胶。1 气相成底膜处理1 第一步:微粒清除 目的:清除掉晶圆在存储、装载和卸载到片匣过程中吸附到的一些颗粒状污染物。 清除方法: 1)高压氮气吹除 2)化学湿法清洗:酸清洗和烘干。 3)旋转刷刷洗 4)高压水流喷洗第二步:脱水烘焙1 目的:干燥晶圆表面,使基底表面由亲水性变为憎水性,增加表面粘附性。 经过清洁处理后的晶园表面可能会含有一定的水分(亲水性表面),所以必须脱水烘焙使其达到清洁干燥(憎水性表面),以便增加光刻胶和晶园表面的黏附能力。 保持憎水性表面通常通过下面两种方法:一是保持室内温度在50以下,并且在

36、晶园完成前一步工艺之后尽可能快的进行涂胶。另一种方法是把晶园存储在用干燥并且干净的氮气净化过的干燥器中。 除此之外,一个加热的操作也可以使晶园表面恢复到憎水表面。有三种温度范围:2 脱水烘焙的三个温度范围: 150-200,低温蒸发水分; 400,中温烘烤; 750,高温烘干。第三步 晶圆涂底胶1 用hexamethyldisilazane(HMDS)进行成膜处理 (HMDS:六甲基乙硅烷)2.要求: 在晶圆表面建立薄的、均匀的、并且没有缺陷的光刻胶膜3 光刻胶的厚度:0.5m-1.5m;均匀性: 0.01m2.旋转涂胶(Spin-on PR Coating) 成底膜处理后,硅片要立即涂上液相

37、光刻胶材料。常用方法:旋转涂胶法 静态涂胶工艺 首先把光刻胶通过管道堆积在晶园的中心,堆积量由晶园大小和光刻胶的类型决定,堆积量非常关键,量少了会导致涂胶不均匀,量大了会导致晶园边缘光刻胶的堆积甚至流到背面 光刻胶覆盖动态喷洒 随着晶园直径越来越大,静态涂胶已不能满足要求,动态喷洒是晶园以500rpm的速度低速旋转,其目的是帮助光刻胶最初的扩散,用这种方法可以用较少量的光刻胶而达到更均匀的光刻胶膜。待扩散后旋转器加速完成最终要求薄而均匀的光刻胶膜。 自动旋转器 生产上的涂胶机是一个完整的系统,标准的系统配置就是一条流水线:包括晶圆清洗、脱水、涂底胶、涂光刻胶、晶圆的装载装置,软烘焙箱。旋转涂胶

38、的四个步骤1.分滴:当硅片静止或者旋转的非常慢时,光刻胶被分滴在硅片上2.旋转铺开:快速加速硅片使光刻胶伸展到整个硅片表面 3.旋转甩掉:甩掉多于的光刻胶,在硅片上得到均匀的光刻胶胶膜覆盖层。4.溶剂挥发:以固定转速继续旋转涂胶的硅片,直到溶剂挥发,光刻胶胶膜几乎干燥3. 软烘(soft baking)因为光刻胶是一种粘稠体,所以涂胶结束后并不能直接进行曝光,必须经过烘焙,使光刻胶中的溶剂蒸发。烘焙后的光刻胶仍然保持“软”状态。但和晶园的粘结更加牢固。目的:去除光刻胶中的溶剂。 蒸发溶剂的原因: 1)溶剂吸收光,干扰了曝光中聚合物的化学反应。 2)蒸发溶剂增强光刻胶和晶圆的粘附力。温度在901

39、00 在热板上加热时间30秒然后在冷板上降温 时间和温度是软烘焙的参数, 不完全的烘焙在曝光过程中造成图像形成不完整和在刻蚀过程中造成多余的光刻胶漂移; 过分烘焙会造成光刻胶中的聚合物产生聚合反应,并且不与曝光射线反应,影响曝光。4.对准和曝光(Alignment) (Exposure )对准是将掩膜版与涂了胶的硅片上的正确位置对准。曝光是对准以后,将掩膜版和硅片曝光,把掩膜版图形转移到涂胶的硅片上。亮场掩膜版:掩膜板的图形是由不透光区域组成的。暗场掩膜版:掩膜板的图形是由透光区域组成的。对准和曝光包括两个系统:一个是要把图形在晶园表面上准确定位的对准系统(不同的对准机类型的对准系统各不相同)

40、;另一个是曝光系统(包括一个曝光光源和一个将辐射光线导向到晶园表面上的机械装置)。 对准系统:对准机的性能指标 分辨率:机器产生特定尺寸的能力, 分辨率越 高越好,机器的性能越好。 套准能力:图形准确定位的能力曝光系统 最初曝光设备是接触式光刻机和接近式光刻机,现在基本上不再使用.而今,光刻机已发展成两大类型,即光学光刻机和非光学光刻机, 如图所示。光学 光刻机采用紫外 线作为光源,而 非光学光刻机的 光源则来自电磁 光谱的其他成分。 一般要求: 短波长、高强、高稳定性光源的产生: 高压汞灯 准分子激光器曝光光源普通光源光的波长范围大,图形边缘衍射现象严重,满足不了特征尺寸的要求。所以作为晶园

41、生产用的曝光光源必须是某一单一波长的光源最广泛使用的曝光光源是高压汞灯,它所产生的光为紫外光(UV),为获得更高的清晰度,光刻胶被设计成只与汞灯光谱中很窄一段波长的光(称为深紫外区或DUV)反应。 除自之外,现今用的光源还有:准分子激光器、X射线和电子束。下一代光源超UV(EUV:extreme ultraviolet)光刻X-Ray光刻电子束(Ebeam)光刻离子束(Ionbeam)曝光方法由于曝光光源的不同,曝光分为光学曝光,X射线曝光,电子束曝光和离子束曝光在光学曝光中,由于掩膜版的位置不同,又分为接触式曝光,接近式曝光和投影式曝光.曝光方式:一类是光源发出的光线通过掩膜版把图案转移到光

42、刻胶膜上,如投影式曝光另一类是把光源聚集成很细的射束,直接在光刻胶上扫描出图案(可以不用掩膜版),如电子束曝光光学曝光方式:接触式曝光 Contact printing光学接近式曝光 Optical proximity printing扫描投影曝光 Scanning projection printing接触式曝光 Contact printing由于掩膜版与硅片相接触磨损,使得掩膜版的寿命降低。 Fresnel diffraction 菲涅耳衍射Mask Image: Resist Image = 1:1, 设备简单,分辨率高,可达到0.5 m 。主要用于SSI和MSI电路中必须加压力,会使

43、胶膜剥离; 易沾污,掩膜版易损坏,成品率下降。目前在生产中很少使用。由于光刻胶顶层平面不平,所以该曝光方式中间隔并不严格为0SiMaskP. R.SiO2接近式曝光proximity printingd= 10 25 m 最小线宽: Wm= (d)1/2 d:间隔; :光源波长分辨率取决于间隙的大小,一般分辨率较差,为24m,d=10um, I-line (365nm) W 2um优点:接近式曝光是以牺牲分辨率来延长了掩膜版的寿命,掩膜寿命长(可提高10 倍以上),图形缺陷少。缺点:分辨率低,图形模糊,操作比较复杂利用透镜或反射镜将掩膜版上的图形投影到衬底上的曝光方法避免了掩膜版与硅片表面的摩

44、擦,延长了掩膜版的寿命。掩膜版的尺寸可以比实际尺寸大得多,克服了小图形制版的困难。消除了由于掩膜版图形线宽过小而产生的光衍射效应,以及掩膜版与硅片表面接触不平整而产生的光散射现象。为了提高分辨率,减少图形畸变,一次曝光的象场较小,采用扫描式曝光。 Fraunhofer diffraction 夫琅禾费衍射:投影式曝光虽有很多优点,但由于光刻设备中许多镜头需要特制,设备复杂投影式曝光projection printing现在的工艺普遍采用投影式光刻机,投影式光刻具有下列特点扫描投影曝光(Scanning Project Printing)分步重复投影曝光(Stepping-repeating P

45、roject Printing或 Stepper)。步进扫描投影曝光( Stepping Scanning ProjecPrinting)投影式曝光分类 光学曝光的各种曝光方式及其利弊接触式非接触式优点:设备简单,分辨率较高。缺点:掩模版与晶片易损伤,成品率低。接近式优点:掩模版寿命长,成本低。缺点:衍射效应严重,影响分辨率。投影式全反射折射优点:无像差,无驻波效应影响。缺点:光学系统复杂,对准困难。优点:对片子平整度要求低,可采用较大孔径的透镜以提高分辨率,掩模制造方便。缺点:设备昂贵,曝光效率低。X射线曝光电子束曝光离子束曝光深紫外线曝光先进的曝光技术4.电子束曝光分为投影式和扫描式 电子

46、束曝光的特点:电子束曝光的精度较高。电子束的斑点可以聚焦的很小,可用计算机控制,精度远比肉眼观察要高。电子束曝光改变光刻图形十分简便。电子束曝光机是把各次曝光图形用计算机来完成扫描电子束曝光不要掩膜版。电子束曝光设备复杂,成本较高。真空中进行,清洁度高缺点是产量小1)曝光光源:X射线,这是一种用于深亚微米(可达 0.1微米)工艺的光刻技术2)掩膜版:黄金或其他能挡住X射线的材料3)优点波长应用范围0.52nm,分辨率高焦深大,工艺宽容度大有机尘粒缺陷不敏感4)一般原理一种1:1的接近式光刻方法机械装置对准,用X射线光源使含有对X线透明和不透明区的掩膜图形成像到涂有对X射线敏感的光刻胶的硅片表面

47、,最终形成器件制作所需的图形。5.X射线曝光X 射线光源有二种1.X 射线点光源 用电子束轰击靶发射的X光2.同步辐射光源 电子在磁场沿曲线轨道运动发出电磁辐射 各种光源的比较 光谱 波长(nm) 掩模材料分辨率 紫外光UV365 436 玻璃/Cr0.5 m 深紫外光DUV193 248 石英/Cr、Al0.2 m 极紫外光EUV 10 15多涂层反射层/金属吸收层0.1 m X 射线 0.2 4Si、Si3N4、Al2O3/ Au、Pt、Os 等0.1 m 5. 曝光后烘烤(PEB)后烘(PEB,Post Exposure Baking) 目的:促进光刻胶的化学反应,提高光刻胶的粘附性并减

48、少驻波。 显影液溶解部分光刻胶 将掩膜上的图形转移到光刻胶上6. 显影(Development)三个基本步骤: 显影清洗干燥a、显影不完全(Incomplete Development)。表面还残留有光刻胶。显影液不足造成;b、显影不够(Under Development)。 显影的侧壁不垂直,由显影时间不足造成;c、过度显影(Over Development)。 靠近表面的光刻胶被显影液过度溶解,形成台阶。显影时间太长 显影的三个主要类型的问题: 不完全显影 显影不足 严重过显影。负光刻胶(Negative PR)显影 1)显影剂(developer solution):二甲苯 2)冲洗化学

49、品(rinse):n-丁基醋酸盐 作用:快速稀释显影液,冲洗光刻胶 正光刻胶(Positive PR)显影 1)显影剂:碱水溶液,氢氧化钠或氢氧化钾; 2)冲洗剂:水 正胶的显影工艺更加敏感。正胶和负胶的显影显影方法显影方式分为:湿法显影 干法(等离子)显影湿法显影沉浸显影 ;连续喷雾(continuous spray)显影;旋覆浸没(puddle)显影 1.沉浸显影 最原始的方法。就是将待显影的晶园放入盛有显影液的容器中,经过一定的时间再放入加有化学冲洗液的池中进行冲洗。比较简单,但存在的问题较多,比如:液体表面张力会阻止显影液进入微小开孔区;溶解的光刻胶粘在晶园表面影响显影质量;随着显影次

50、数增加显影液的稀释和污染;显影温度对显影率的影响等。在大规模生产的今天,此方法不再适用。 显影系统如图所示。由此可见,显影剂和冲洗液都是在一个系统内完成,每次用的显影液和冲洗液都是新的,所以较沉浸系统清洁。2.连续喷雾显影(continuous spray development)自动旋转显影(Auto-rotation Development)一个或多个喷嘴喷洒显影液在硅片表面,同时硅片低速旋转(100500rpm)。喷嘴喷雾模式和硅片旋转速度是实现硅片间溶解率和均匀性的可重复性的关键调节参数。近年来,喷雾显影已大部分被浸没显影代替,因为后者为上面的因素提供了更大的工艺窗口。喷覆足够(不能太

51、多,最小化背面湿度)的显影液到硅片表面,并形成水坑形状硅片固定或慢慢旋转。一般采用多次旋覆显影液:第一次涂覆、保持1030秒、去除;第二次涂覆、保持、去除。(多次旋覆浸没补充了显影液的化学药品,更新显影液和光刻胶之间的化学反应)然后甩掉多余的显影液,用去离子水冲洗(去除硅片两面的所有化学品)并旋转甩干。优点:显影液用量少;硅片显影均匀;最小化了温度 梯度。3.水坑(旋覆浸没)式显影(Puddle Development)干法显影液体工艺的自动化程度不高,并且化学品的采购、存储、控制和处理费用昂贵,取代液体化学显影的途径是使用等离子体刻蚀工艺,该工艺现已非常成熟。在此工艺中,离子从等离子体场得到

52、能量,以化学形式分解暴露的晶园表面层。干法光刻显影要求光刻胶化学物的曝光或未曝光的之一易于被氧等离子体去除。方法:热板,温度在120到140 ,烘烤12分钟 (比软烘温度高,但是也不能太高,否则光刻胶就会流动从而破坏图形) 在方法和设备上与前面介绍的软烘焙相似。目的:a、完全蒸发掉光刻胶里面的溶剂,以免污染后续的离子注入环境(例如DNQ酚醛树脂光刻胶中的氮会引起光刻胶局部爆裂)b、坚膜,以提高光刻胶在离子注入或刻蚀中保护下表面的能力;c、进一步增强光刻胶与硅片表面之间的黏附性;d、进一步减少驻波效应(Standing Wave Effect)坚膜烘焙(后烘,硬烘) 后烘Postbaking;硬

53、烘(Hard Baking) 烘焙工艺 时间和温度仍然是主要的工艺参数,一般是制造商推荐,工艺工程师精确调整 常见问题:a、烘烤不足(Underbake)。减弱光刻胶的强度(抗刻蚀能力和离子注入中的阻挡能力);降低针孔填充能力(Gapfill Capability for the needle hole);降低与基底的黏附能力。b、烘烤过度(Overbake)。引起光刻胶的流动,使图形精度降低,分辨率变差。 光刻胶在高温下的流动显影检验 光刻工艺的第一次质检,任何一次工艺过后都要进行检验,经检验合格的晶园流入下一道工艺,对显影检验不合格的晶园可以返工重新曝光、显影。显影检验的内容 图形尺寸上的偏差,定位不准的图形,表面问题(光刻胶的污染、空洞或划伤),以及污点和其他的表面不规则等。8. 显影后检查图形检查 合格的硅片将被去除光刻胶返工 光刻胶的图形是临时性的 刻蚀和注入后的图形是永久的. 光刻是可以返工的 刻蚀和注入后能返工 光学显微镜 扫描电子显微镜(SEM)光刻质量分析光刻是集成电路制造中最重要的一环,光刻的质量直接影响到器件的性能,成品率和可靠性。因此必须认真对待光刻中的质量问题光刻中的主要质量问题有: 溶胶,小岛,针

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 【正版授权】 ISO 1701-2:1997 EN Test conditions for milling machines with table of variable height - Testing of the accuracy - Part 2: Machines with horizontal spindle

- 房屋买卖合同12篇(集合)

- 广州市劳动合同2023年范文【3篇】

- 检验试卷附有答案

- 地导附有答案

- 黑龙江省煤炭工业行业市场调研分析及发展趋势与投资前景研究报告(2024-2030)

- 高端机械设备市场发展分析及行业投资战略研究报告(2024-2030)

- 骨汤行业市场现状供需分析及市场深度研究发展前景及规划可行性分析研究报告(2024-2030)

- 香槟酒产业规划专项研究报告

- 食用动物油行业发展分析及投资价值研究咨询报告

- 长安CS35汽车说明书

- 电大本科《社会政策》2023期末试题及答案

- 律师事务所报价方案

- 食材配送补货应急预案方案

- 2023年版(北京)通信安全员ABC证考试内部培训题库含答案

- 余华读书分享+名著导读《我们生活在巨大的差距里》

- 数学七年级下学期1.28 平行线-角度旋转问题

- 混凝土采购组织供应、运输、售后服务方案

- 一年级语文下册培优辅差记录表(十二篇)

- 健身房承包经营管理合同商业合同

- 山东省烟台市经开区2022-2023学年三年级下学期期末数学试卷

评论

0/150

提交评论