版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

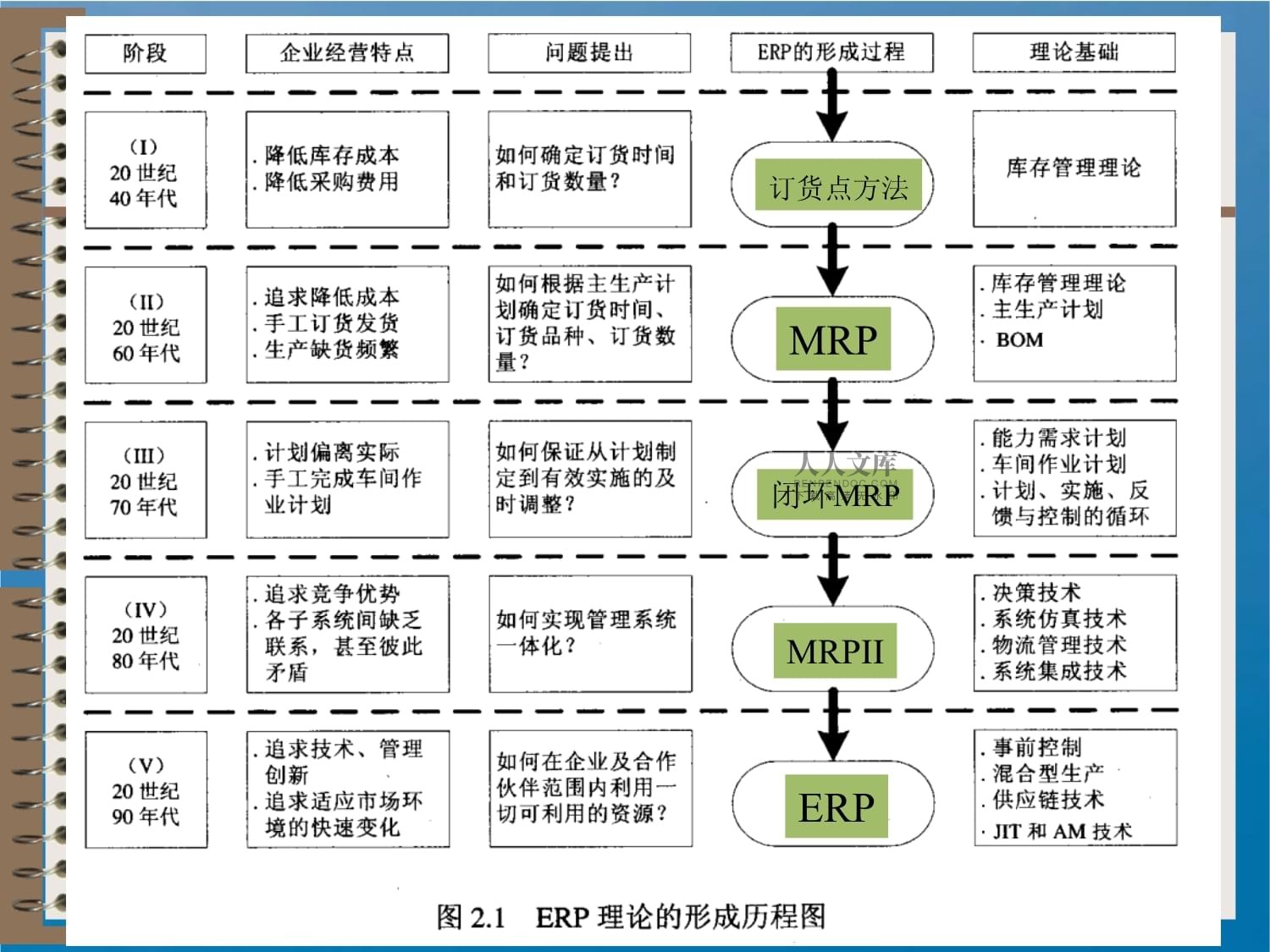

1、第七章 MRP第一节 ERP的开展历程第二节 MRP的根本概念和重要术语第三节 MPS的编制第四节 MRP方案的编制第五节 车间作业方案的编制第一节 ERP的开展历程MRP订货点方法闭环MRPMRPIIERP第一节 ERP的开展历程一、订货点方法1、盲目性:对需求的情况不了解,盲目维持一定量的库存会呵斥资金积压;2、高库存与低效力程度:每种零件都维持95的效力程度,假设装配需求5个部件,那么产品的效力程度为0.9550.774,因此呵斥零件积压与短缺共存的局面存在 3、构成块状需求:采用订货点方法的条件是需求均匀;但相关需求中,不需求时为零,需求时就为一批。每向前推进一层,块状需求的景象越严重

2、。订货点法订货点时间最终产品A的独立需求订货点法时A的库存量订货点AB(1)C(1)D(4)由A确定的对部件C的需求用订货点法时C的库存量补充零件C的提早期M独立需求:来自用户的对企业产品和效力的需求。相关需求:企业内部的物料转化环节之间发生的需求。第一节 ERP的开展历程二、MRP阶段Material Requirement Planning 物料:泛指产品、零部件、在制品、原资料、工装工具等。主消费方案MPS物料需求方案MRP物料清单BOM库存信息消费作业方案每项加工物料的建议方案1开场消费的日期和完工时间2需求数量采购方案每项采购物料的建议方案1开场采购的日期和到货时间2需求数量消费什么

3、?需求什么?已有什么?第一节 ERP的开展历程三、闭环MRP阶段closeloop MRP,即LMRP 闭环MRP有以下三个特点: 在MRP中补充了一些功能,如才干方案等,以利于编制实践可行的物料需求方案; 必要的信息反响机制,使方案部门能及时从供应商、车间作业现场、库房管理员那里了解方案的执行情况; 经过不断调整物料需求方案和才干方案,必要时调整主消费方案,来保证方案的有效性。主消费方案 ( MPS ) 物料需求方案 ( MRP )才干需求方案 ( CRP ) 执行物料方案 ( 加工、采购 ) 执行才干方案(投入/产出控制)物料清单库存记录任务中心工艺道路可行?可行?粗才干方案 ( RCCP

4、 )执行层方案层关键任务中心 瓶颈工序资源清单 闭环 MRP逻 辑 流 程 图 自上而下的可行方案 自下而上的执行反响 实时应变库存记录产品配置第一节 ERP的开展历程四、MRPII阶段Manufacturing Resource Planning 实际思想:以物料需求方案为中心,将MRP的信息共享程度扩展,使消费、销售、财务、采购、工程严密结合在一同,共享有关数据,组成一个全面消费管理的集成优化方式。本钱会计运营规划业绩评价决策层 计划层 执行控制层宏观微观物料系统销售技术供应财务可行?可行?主消费方案粗才干方案物料需求方案才干需求方案采购作业车间作业 MRP II逻辑流程图 实现 企业整体

5、效益 资金流与物流的信息集成可行? 产品规划资源需求方案销售规划销售与运作方案供应商信息库存信息物料清单任务中心工艺道路合同预测潜在客户客户信息本钱中心会计科目根底数据资源清单应收帐总帐应付帐财务系统MRP第一节 ERP的开展历程四、MRPII阶段MRPII的特点:1、方案的一向性与可行性方案层层细化,保证运营目的的实现;反复验证和平衡消费才干2、管理的系统性一切与消费运营相关的部门结合为一个整体3、数据共享性4、动态应变性根据环境变化及时调整方案5、模拟预见性可以处理“假设怎样将会怎样的问题6、物流、资金流的一致 由上可见,MRPII是一个比较完好的消费运营管理方案体系,是实现企业整体效益的

6、有效管理方式。第一节 ERP的开展历程四、ERP阶段Enterprise Resource PlanningMRPII的局限性1企业竞争范围的扩展,要求对企业的整体资源进展集成管理。2企业规模不断扩展,要求对多集团、多工厂的协同作战进展管理。3信息全球化的趋势,要求企业之间加强信息交流和信息共享,对供应链进展管理。ERP阶段:是MRPII的下一代和现阶段制造企业管理技术的前沿领域。ERP是由美国Garter Group于90年代提出的,并经过一系列的规范功能对它进展界定。这些规范功能为: 超越MRPII范围的集胜利能; 支持混合方式的制造环境; 支持能动的监控才干,提高业务业绩; 支持开放的客

7、户/效力器环境。 ERP消费运营部分的中心:MRP。 ERP交融了近十几年来出现的许多先进管理思想、管理方法、管理技术、计算机技术和数据库技术,最突出的便是它将业务流程再造、矫捷制造和供应链管理等的许多思想融入本身当中。 ERP纳入许多新的功能:PDM产品数据管理、EDI电子数据交换、work flow任务流功能、DW数据仓库和OLAP联机分析处置功能,并向InterNet和Web上转移。 ERP的开展方向:客户驱动、基于时间和面向整个供应链。一、提早期 指某一任务的任务时间周期LT,即从任务开场到任务终了的时间。类似于消费周期。与成批消费中提早期的概念不同。毛坯消费周期机械加工消费周期装配消

8、费周期机械加工出产提早期毛坯投入提早期保险期保险期装配投入提早期机械加工投入提早期毛坯出产提早期成批消费提早期第二节 MRP的根本概念和重要术语第二节 MRP的根本概念和重要术语二、时间区间和时界1需求时区内,订单曾经确定,此时区内的消费数量和交货期普通是不可以变动的。2方案时区内,阐明企业曾经安排了消费,产品消费数量和交货期也不能由MPS自动改动,需求由企业高层指点人员同意。3预测时区内,由于对客户需求知道较少,只好利用预测,预测时间区内的产品数量和交货期期可以由系统恣意变卦。第二节 MRP的根本概念和重要术语二、时间区间和时界1 2 3 4 5 6 7 8 9 10 11 12 13 14

9、 15 16 17 18 19 20 21需求时区总装提早期方案时区预测时区累计提早期采购加工装配总提早期整个消费周期50台60台30台40台15台30台当前时期方案时界需求时界三、任务中心 任务中心是基于设备和劳动力情况,将执行一样或类似工序的设备、劳动力组成一个消费单元。任务中心也是进展消费安排、核算才干和计算本钱的一个根本单位。 任务中心可以由一个或多个任务人员、一个小组或一个工段、一个成组加工单元或一个装配场地等组成,甚至一个实践的车间亦可作为一个任务中心。 关键任务中心瓶颈任务中心第二节 MRP的根本概念和重要术语四、工艺道路:物料实践加工和装配的工序顺序、每道工序运用的任务中心、各

10、项时间定额如预备时间、加工时间、传送时间,传送时间包括排队时间与等待时间及外协工序的时间和费用。工序名称工序号工作中心单件加工工时生产准备时间A10300.090.40B20250.060.28C30150.141.60D40200.071.10E50100.110.85F60150.260.96G70100.110.85产品A的工艺道路及工时定额第二节 MRP的根本概念和重要术语五、物料清单 是指产品所需零部件明细表及其构造。它阐明了产品、部件、零件、原资料之间的构造关系,以及数量和提早期。有两种根本表示方式:产品构造树和物料表。 是企业各个部门都要共享的管理文件。第二节 MRP的根本概念和

11、重要术语产品构造树零件号缩排装配数量提前期A12C12G42F31D33B21E12F41A(1)LT=2B(2)LT=1C(1)LT=2D(3)LT=3PLT=1E(1)LT=2F(4)LT=1G(4)LT=2F(3)LT=1多级物料表项目P零件号装配数A1B2项目A零件号装配数C1D3项目C零件号装配数G4F3单级物料表NB(1)C(2)D(2)C(2)E(3)D(3)E(1)G(3kg)D(3)E(1)H(2.5kg)G(3kg)H(2.5kg)G(3kg)H(2.5kg)NB(1)C(2)D(2)C(2)E(3)D(3)E(1)D(3)E(1)H(2.5kg)G(3kg)H(2.5kg

12、)G(3kg)H(2.5kg)G(3kg)零层一层二层三层四层第三节 MPS的编制一、主消费方案的编制原那么1是MRP的主要输入,方案中所列的是最终产品工程可以是完好产品,也可以是部件或零件,当采用部件或零件为最终产品时,MPS必需和FAS协同运转;2可将MPS方案期分为需求时区、方案时区、预测时区3MPS的方案期要覆盖最长的产品消费周期;4MPS的滚动期应与MRP运转周期一致。例如MRP一个月运转一次,那么MPS一个月滚动一次;第三节 MPS的编制确定MPS需求数据编制MPS初步方案编制粗才干方案评价MPS初步方案同意下达MPS方案合理否是二、主消费方案的编制步骤1、确定需求数据:需求数据包

13、括:客户订单;最终工程的预测;工厂内部的需求;备件;客户可选件和附件。2、编制MPS的初步方案:确定3个时区,计算总需求、净需求、产生MPS方案。总需求量确实定:需求时区内:客户订单;方案时区内:预测需求和实践需求加以合并,通常为实践需求或预测需求中的较大者;预测时区内:预测值。时区需求时区计划时区预测时区计划周期12345678910预测量40203535405040506050订单量303530453040总需求303530454050405060502、编制MPS的初步方案:确定3个时区,计算总需求、净需求、产生MPS方案。第三节 MPS的编制第三节 MPS的编制例题:知期初库存为160

14、,批量为200;销售预测和实践需求见下表,编制MPS方案。需求时区计划时区预测时区周123456789101112预测9085801108080808080808080实际7210092100641120806000总需求721009210080112808080808080净需求量MPS初步计划预计库存量(160)估计可用库存量:某个时段的期末库存量。可用库存量前一周期末的库存量本周期总需求量本周期方案交货量净需求量:当可用库存量缺乏以满足当期需求时,其短缺部分就转化为净需求量净需求量本周期总需求量前一周期末的库存量12476367620020020020020088188961961164

15、12444164844124第三节 MPS的编制例题:知期初库存为160,批量为200;销售预测和实践需求见下表,编制MPS方案。需求时区计划时区预测时区周123456789101112预测9085801108080808080808080实际7210092100641120806000总需求721009210080112808080808080净需求量124763676MPS初步计划200200200200200预计库存量(160)8818896196116412444164844124待分配库存量20192140200期初待分配库存量期初现有库存量本期主消费方案量下次主消费方案量之前的全部

16、订货量待分配库存量本期主消费方案量下次主消费方案量之前的全部订货量待分配库存量指销售部门在确切时间内可供货的产品数量。随时间推移,预测需求变成实践订货,待分配库存量也相应变化。详细见书上84页方案时区3、编制粗才干需求方案粗才干方案是对关键任务中心的才干进展运算而产生的一种才干需求方案,比才干需求方案小得多。与约束实际的思想是一致的。计划周期12345678910主生产计划25252020202030303025产品A的主消费方案产品A运用关键资源的工序及工时定额项目工序号关键工作中心单件加工工时单件准备时间单件总时间A10300.090.02000.1100B10250.060.00700.

17、0670C10150.140.02000.160020200.070.01380.0838E10100.110.00850.118820150.260.00960.2396F10100.110.01060.1206AB(1)C(2)D(4)E(1)F(1)资源清单法工作中心单件加工时间单件生产准备时间单件总时间300.090.02000.1100250.060.00700.0670200.140.03760.1676150.540.04960.5896100.220.01910.2391合计1.050.12331.1733产品A的才干清单项目工序号关键工作中心单件加工工时单件准备时间单件总时间

18、A10300.090.02000.1100B10250.060.00700.0670C10150.140.02000.160020200.070.01380.0838E10100.110.00850.118820150.260.00960.2396F10100.110.01060.1206产品A运用关键资源的工序及工时定额AB(1)C(2)D(4)E(1)F(1)工作中心单件加工时间单件生产准备时间单件总时间300.090.02000.1100250.060.00700.0670200.140.03760.1676150.540.04960.5896100.220.01910.2391合计1.

19、050.12331.1733产品A的才干清单计划周期12345678910主生产计划25252020202030303025产品A的主消费方案项目计划周期关键工作中心12345678910302.752.752.202.202.202.203.303.303.302.75251.681.681.341.341.341.342.012.012.011.68204.194.193.353.353.353.355.035.035.034.191514.7414.7411.7911.7911.7911.7917.6917.6917.6914.74105.985.984.784.784.784.787.

20、177.177.175.98总工时29.3429.3423.4623.4623.4623.4635.2035.2035.2029.34产品A的粗才干需求方案项目计划周期关键工作中心12345678910302.752.752.202.202.202.203.303.303.302.75251.681.681.341.341.341.342.012.012.011.68204.194.193.353.353.353.355.035.035.034.191514.7414.7411.7911.7911.7911.7917.6917.6917.6914.74105.985.984.784.784.7

21、84.787.177.177.175.98总工时29.3429.3423.4623.4623.4623.4635.2035.2035.2029.34项目计划周期关键工作中心能力分析1234567891030需求负荷2.752.752.202.202.202.203.303.303.302.75总能力3.0 3.03.03.03.03.03.03.03.03.0能力超/欠0.250.250.800.800.800.80-0.30 -0.30-0.300.25负荷率9292737373731101101109225需求负荷1.681.681.341.341.341.342.012.012.011.

22、68产品A的粗才干需求方案产品A的粗才干分析第四节 MRP的编制一、MRP的主要输入与输出主消费方案MPS物料需求方案MRP物料清单BOM库存信息消费作业方案每项加工物料的建议方案1开场消费的日期和完工时间2需求数量采购方案每项采购物料的建议方案1开场采购的日期和到货时间2需求数量第四节 MRP的编制一、MRP的主要输入与输出关于库存的数据资料可分为两类: 固定数据,包括物料代码,称号、材质、供应来源自制、外购或外协、供应提早期、批量政策、保险贮藏量、库存类别ABC)、方案价钱等。它们阐明物料的根本特征,在一定方案期内不会变动。 变动数据:现有库存量、最小、最大贮藏量、预留库存量等随时间而变,

23、需经常加以维护;第四节 MRP的编制二、MRP的处置过程采用自顶向下、逐层处置的方法。按照这种方法,先处置一切产品的0层,然后处置1层,不断到最底层。ABCXBCYC第四节 MRP的编制ACDEFF(2)E(2)EFDCDEFF(2)EBF(2)产品项目提前期项目周次12345678910A零层2周总需要量1250可用库存50净需要量计划交货量计划投入量B零层2周总需要量460可用库存60 净需要量计划交货量计划投入量C1层1周总需要量可用库存40净需要量计划交货量计划投入量D2层1周总需要量250可用库存30净需要量计划交货量计划投入量净需求量总需求量可用库存量120012004004001

24、6001200400156015601200156015301200250153012002505050505050505050606060606060606040404040404030303030301200400156015301200250产品项目提前期项目12345678910C1层1周总需要量1600可用库存40404040404040净需要量1560计划交货量1560计划投入量1560D2层1周总需要用库存30 3030303030净需要划交货划投入3层1周总需要量400可用库

25、存330330330330330净需要量计划交货量计划投入量F3层1周总需要量可用库存10001000100010001000净需要量计划交货量计划投入量15301200250280024004001200200020008004002000200016001200200020008005501501530120025015602120043208005302000200014702850285028500800200020001200950可用库存上期可用库存本期总需求量方案交货量三、才干需求方案无限才干方案:指不思索才干的限制,对各任务中心的才干和负荷进展计算,产生出任务中心的负荷报告。当

26、负荷超越才干时,采取措施调整负荷,或添加才干。有限才干方案:指任务中心的才干是不变的或有限的,方案的安排按照优先级进展,先把才干分配给优先级别高的物料,当任务中心负荷已满时,优先级低的物料被推迟加工,即订单被推迟。这种方法由于按照优先级分配负荷不会产生超负荷,可以不作负荷调整。这里的优先级指物品加工的紧迫程度,优先级越小阐明优先级越高。 前述物料需求方案得到的是整个零件的投入出产时间,没有详细到每个工序,才干需求方案必需根据零件的出产期,倒排求出每个工序的投入时间,然后再将各个任务中心的负荷累加得到负荷图,与才干比较得到才干需求方案。四、确定批量的方法1、直接批量法Lot for lot2、固

27、定批量法3、固定周期法4、经济批量法5、最小总费用法6、最小单位费用法第四节 MRP的编制第五节 车间作业方案的编制一、核实MRP产生的方案订单 虽然MRP对零件订单制定了才干需求方案,但在订单正式下达之前,必需检查物料、才干、提早期和工具的可用性。 方案人员要经过订单报告和库存报告、工艺道路文件和任务中心文件以及工厂日历来完成一下义务:1确定加工工序;2确定所需物料、才干、提早期和工具;3确定物料、才干、 提早期和工具的可用性;4处理物料、才干、提早期和工具的短缺问题。第五节 车间作业方案的编制二、生成车间义务 将核实过的MRP制造订单下达给车间,同一个车间可以完成多个义务,同一个义务可以在多个车间来完成有时是需求依次经过多个车间来完成任务号MRP号物料代码需求量需求日期车间代码计划开工日期计划完工日期

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 与购销合同样本

- 公司退休返聘合同样本

- 健身俱乐部减肥合同标准文本

- 行政管理中的变革管理试题及答案

- 农村电商人才激励与培养计划

- 学校社团工作计划促进学生跨文化交流

- 保安工作与企业形象建设计划

- 更改合同通知函

- 2025届福建省安溪一中、养正中学高三第二次诊断性检测化学试卷含解析

- 大数据思维培训

- 旅游促进各民族交往交流交融的内在机理及有效路径研究

- 2025年交通运输部南海航海保障中心公开招聘工作人员126人高频重点提升(共500题)附带答案详解

- 《不抱怨的世界》课件

- 无人机法律法规与安全飞行 第2版3-1民用航空器管理202410

- 护理消防安全

- 《古代生物的多样性》课件

- 《小米的成功之道》课件

- 【MOOC】饮食文化与中医学-成都中医药大学 中国大学慕课MOOC答案

- 帮别人取个体工商营业执照的委托书

- 统计用产品分类目录

- 天然气管沟开挖合同(2篇)

评论

0/150

提交评论