版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、毕业设计(论文)外文资料翻译题 目: 石油质量在线监控系统的设计与测试 院系名称: 专业班级: 学生姓名: 学 号: 指导教师: 教师职称: 起止日期: 4.30地 点: 中心实验楼 附 件: 1.外文资料翻译译文;2.外文原文。 指导教师评语: 签名: 年 月 日附件1:外文资料翻译译文石油质量在线监控系统的设计与测试摘要本文总结了作者对石油质量传感器的应用与测试。当机器处于高速运转状态时,燃油保持正常的流动性是至关重要的。因此在本文中,作者描述了石油感应原理,而且在实践中验证了石油质量传感器自动检测石油质量的能力,并详细而精确地对石油污染物进行了分类。该传感器能进行流体检测,能根据化学规律

2、对污染物进行分类,并能具体地估计污染物变化趋势,实施更高层次的通信协议,从而最终检测出石油的质量或污染程度。正如作者测试时所做的一样,石油质量监控系统的传感器设计成一个能够直接插入油管的塞子。作者还提出了对实验方法、压力反馈润滑系统和预防污染的总体看法以及测试结果。同时作者对石油质量检测系统进行了为期6个月测试,并在石油的变质界限下验证了多个污染物的分类。关键词:润滑油污染,润滑油分析技术,状态监测和内燃机油,设备监控导言状态检修(CBM)是一个新兴的维修理念,其采用积极的监测,以确定系统的组成部分以及运行是否正常,使根据诊断和预测剩余使用寿命去维修成为可能。CBM减少了生命周期维护成本,改善

3、了系统的安全性,并增加了运行的可预见性。液压机油、齿轮油、润滑剂和其他正在使用的液态物在使用中变质,是机器运行失常的共同原因之一,因此润滑剂的质量监测是对CBM系统比较理想的补充。按照传统方法,润滑油的质量监测可以通过定期取样、实验室检测或使用现场测试装置分析完成。然而,这些分析方法比较费时、成本过高,误差较大,而且有较长的滞后时间。其误差可能的来源主要包括取样位置、容器交叉污染以及测试方法的准确性。一个自动化、现场油质量监测系统能提供连续、实时的润滑剂变质信息,让机器避免不必要的系统磨损,使维护时间间隔最佳化,并能尽早处理设备问题。这些技术通过减少设备的停机时间,以及降低运营成本使利益最大化

4、。一些方法能实现润滑剂的实时监测,但大部分方法主要针对三个主要的类型:质量、残渣和元素。其中有一种方法是使用元素的感应原理检测污染物,然而,这一技术在检测粒径在500m以下的粒子时受到限制,这是由于粒子在不足5微米至20微米会造成的60的发动机磨损。这种方法对燃料和水这样的污染也是不敏感的,而这些污染普遍存在于柴油机系统中并严重地降低润滑剂的工作性能。由于存在大量处于失效模式的石油,使利用感应技术测量石油导电率的技术受到限制,这是因为推测出油质量的参数只有一个。其他不同于油的老化机理的检测技术已经发展起来,但无法检测其他主要失效模式。还有一些检测系统使用多个复杂的传感器而且需要针对现有的油循环

5、和诊断控制系统做一些有意义的修正,因此直接阻碍了这些方法在商业上的应用。本文中所描述的智能型石油传感器(SOS)能提供在线、即时、低成本的石油质量即时分析。本文的目的是论证SOS技术能克服上述以光谱学为基础的宽频阻抗分析技术中所具有的缺点。测量基础 智能型石油质量检测系统采用了正在申请专利的、低功率的宽频阻抗测量技术以及使用多传感器融合技术和模型分析软件包,旨在预测流体质量的变化。电气化学的阻抗光谱学(EIS)方法,是将一个复杂的交流信号加入宽频光谱系统从而测量系统的响应,以确定石油的质量。系统的阻抗是由所加的激励信号和响应信号之间的不同点决定的。通过扫描宽范围的频谱,传感器获得一个能比较好的

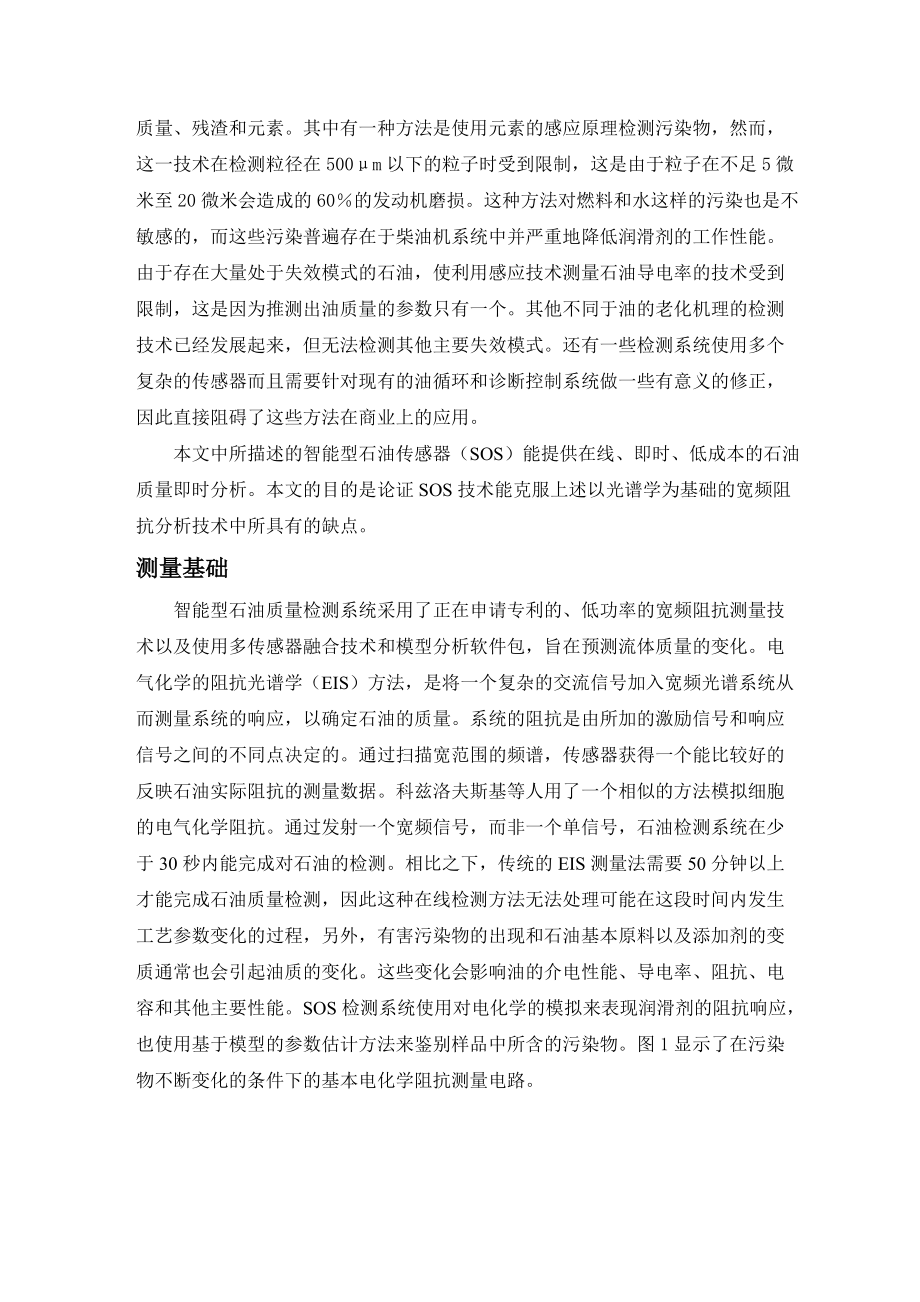

6、反映石油实际阻抗的测量数据。科兹洛夫斯基等人用了一个相似的方法模拟细胞的电气化学阻抗。通过发射一个宽频信号,而非一个单信号,石油检测系统在少于30秒内能完成对石油的检测。相比之下,传统的EIS测量法需要50分钟以上才能完成石油质量检测,因此这种在线检测方法无法处理可能在这段时间内发生工艺参数变化的过程,另外,有害污染物的出现和石油基本原料以及添加剂的变质通常也会引起油质的变化。这些变化会影响油的介电性能、导电率、阻抗、电容和其他主要性能。SOS检测系统使用对电化学的模拟来表现润滑剂的阻抗响应,也使用基于模型的参数估计方法来鉴别样品中所含的污染物。图1显示了在污染物不断变化的条件下的基本电化学阻

7、抗测量电路。图1:智能型石油传感器的原理图智能型石油质量传感器的设计 智能型石油传感器(图2)是一个独立的单元,包括敏感元件、信号调理、数据处理和通信模块。电化学阻抗频谱测量元件由二个均衡分离的同中心圆筒组成,传感器采用头形几何形状,以最大限度地提高样品表面面积,同时尽量减少阻抗,以利于流体流动。SOS在信号条件和数据处理方面有一些特殊的功能,比如动态结构增益和滤波器的选择,检测信号的发生,高速数据的获取,数据分析,以及外部通信等。图2:智能型石油传感器的实物图目前传感器的设计支持RS-232通信和控制器局域网(CAN)通信。通过这些接口,传感器能对流体测量、传感器状态、配置信息以及软硬件更新

8、信息进行通信。包含CAN通信协议的支持能简化并整合现有的检测控制系统。在进行EIS测量之后,传感器进行特征抽出和分类,并运行一系列相关的运算法则,从而在收集的阻抗数据中筛选出流体的质量信息。这一个步骤包括特征抽出和分类两个过程。特征抽出是被用来估计电化学阻抗模型参数的方法,比如大阻抗和表面特性,由此产生的功能是提供一个阻抗测量和实际的流体特性变化之间的联系。该传感器的嵌入式处理器使用线性最小二乘拟合算法进行特征抽出,这种方法便于在嵌入式系统中实现,而不会牺牲系统的性能和准确性。 作者利用他们的经验在多传感器数据融合、分类、数据挖掘等方面建立一个最符合应用要求的实时、原位、独立的传感器分类器。作

9、者尝试用几个基于线性判别分析、贝叶斯概率模型、强大的故障检测与隔离方法以及神经网络的分类器体系结构进行试验。为了评价分类方法,作者考虑了数据集、所需的训练样本大小、分类准确性和执行时间之间兼容性。贝叶斯概率分类器最适合这一特定应用的要求,这是因为它能达到高精确度并能达到合理的效果。贝叶斯分类器适用于功能独立的针对概率分布的假设。这个模型的特点是采用了多元的、正常的概率密度函数并计算概率的每个特征向量。因此,根据贝叶斯定理,一个特征向量X x和C i可能属于同一类,即: (1)(注:在这些变量中,大写字母表示变量,而小写字母表示当前值或观察值)贝叶斯分类器使用了由特征向量赋予的后验概率作为判别式

10、,它能使假设简化,其功能是独立的。因此,分类器使用了判别函数: (2)分类器的体系结构由燃料,水和煤烟确定,而石油包括三个层次,以此来利用从传感器得到的实时数据和历史分类。第一层和第二层贝叶斯分类器通过一个交叉耦合的体系结构连接。这些交叉耦合的分类器由于搜索空间而发生振荡,因为它们需要搜寻彼此间可以接受的分类。这样一个简单的架构降低了系统设计的复杂性,同时提高了分类的稳定性和精确度。第三层更新了从历史趋势信息中预测的分类,因此,系统不会对污染物尖峰和异常测量反应过度,从而防止了在污染物种类和水平中快速切换。分类精度分类器的性能往往被认为是使用了一个混合矩阵。混合矩阵包含有关实际情况的信息(估计

11、),并预测所产生的分类方法。混合矩阵是一个n×n大小的包含条件概率的随机矩阵,而其每一个元素定义了其预测概率。因此,分类的精确度由以下方程给出: (3)这种估计说明分类器有严重的误差,这一点在该系统中是特别重要的。考虑到误差的严重性,作者设计了一个低成本的精度估计方法,即从实际情况中反映距离对误差的影响。作者还使用了硬度系数作为指标,以评估分类器的性能。硬度系数纠正了分类器的估计值与真实值之间的误差程度,并预测了可能发生意外的情况。在一个多级分类器中,式(4)给出了贝叶斯定理: (4)在该式中,N是指总数,和分别为混合矩阵中行和列的数值。 实验评估作者设计了一个的测试平台,该测试平台

12、包含润滑油在线流量的典型环境条件,用于测试SOS在一个复杂的环境中准确地检测劣质油的能力。测试平台能模拟真实环境的压力、温度和流量情况,并提供了一种手段来执行污染物的测试。SOS在测试平台上在线测试油质,以探测和跟踪MIL-PRF 9000H型润滑剂中的水体污染,燃料稀释情况和烟尘污染。在所有的测试中,传感器头部流速均为1.1米/秒(25 psi),并在172kPa(25磅),51.6(125°F)的环境条件下进行。 在第一阶段的测试中,作者以单调递增的方式在每种类型的污染物的变质界限下使系统受到污染。作者定义变质界限为:烟尘的质量比为1、燃料的体积比为5、水的体积比为0.2。在2-

13、3小时内,把每种污染物缓慢加到测试平台中并使污染物在平台内均匀分布,而且6个独立测试的污染物是各不相同的。这种办法表明,除了单一污染物的线性影响外,多种污染物的共同作用和污染物之间的相互作用以及石油添加剂引起的非线性效应也会对检测结果造成影响。通过在几个区域中的搜索空间(多污染物,低于变质界限)中采集数据可以更容易地识别出以前未曾出现过的分类。 优化策略作者分析了从上述检测方法中收集的数据以检验分类器的性能和决定最佳分类策略,该分类策略确定了健康状态时分类器可以检测到的最大变动。分类器的高分辨率可以检测在健康状况时的细微变化,这对用户是非常有利的。然而,分类精度却与分类策略成反比,因此,有必要

14、权衡策略和准确性。 为了确定最佳的分析策略,作者将污染范围划分为10个级别和并对几个预定的水平分类数据集的分类器性能进行了评估,但减少了分类准确性,而且导致策略的增加。虽然分类性能非常高(90以上的准确度),但是,策略的缺失会使用户的预见能力大大减弱。由于只有健康、警告和危急三个状态,用户无法预测何时污染程度将达到变质界限。另外,每个污染物的8-10级分类在准确性上有一个显着减少,而这使得用户能预测传感器输出。由于这些原因,作者为石油润滑油的多污染物分类选择了每个污染物五级分类。 分类的精度评估 作者根据润滑油系统测试平台上收集的数据评估三个层次的贝叶斯分类器的性能,评估了采用交叉验证方法的分

15、类器,并使用70的数据进行分类,使用剩下的30用于检测。图3显示分类器的混合矩阵,在这个矩阵,行表示系统的实际分类(基于估计过的污染物),列表示分类的结果。对于一个理想的分类器,其混合矩阵应该有取决于对角线的所有数值。错误分类表现为数值对混合矩阵对角线的偏离。正如图3所示,分类器能非常准确地预测大多数分类。例如,SOS对石油的分类(行1)有95的准确性。然而,对高污染燃料(行10),分类器只取得61的准确性。这主要是由于系统燃料污染敏感程度的限制,而且这是当前系统中所固有的,因此,高水平的其他类型的污染物分类会取代燃油污染物分类。图3:分类器的混合矩阵SOS的实验室测试结果作者进行了传感器的验

16、证测试,他们在受污染的测试平台与已知或未知的燃料、水和烟尘污染物中,定期对测试平台上的样品油进行抽样检查,并将样品进行了实验室分析。测试需要2天时间,每一天开始时必须在测试平台进行排水、清洁然后注满。由此产生的实验室分析报告证实,智能石油质量检测系统有检测污染物和对多污染物同时进行检测的能力。 独立分析实验室根据美国材料试验学会(ASTM)D3524进行气相色谱分析,以衡量燃料稀释的程度。图4表明,实验室测量的实际的燃料水平在用高度准确性和一致性的传感器预测的燃料稀释范围之间跳跃。注:样品标签“A”指第1天的测试,“B”指第二天的测试。实际超出传感器预测范围的污染水平,远不止一级。 SOS的取

17、得了非常好的实验结果,也有较好的误差率(美国材料试验学会标准规格的2)。 图4:使用气相色谱分析进行燃料稀释水平论证两个独立的实验室使用库仑卡尔.菲舍尔测试(美国ASTM D6304)对水浓度进行分析。图5显示了实验室检测的实际水污物水平和SOS的分类范围。该图突出了可能发生在分析实验室之间的变化。根据实验室的报告,SOS的分类效果较好,但是实验室环境的不一致导致结论的测量精度受到限制。实验室之间的差异最有可能是由于校正锌烷基二硫代磷酸(ZDDP)时不适当的测量所造成的干扰。因为SOS依赖于实验室分析,因此,分析方法和实验室的选择对传感器的整体精度是至关重要的。 图5: 使用卡尔.菲舍尔滴定进

18、行水污染论证作者还使用了两个实验室估计石油样本中的烟尘水平(一个使用威尔克斯烟尘表,另一个使用FTIR分析),并且对SOS的预测结果进行比较。值得注意的是,这两个实验室实际报告的烟尘水平比实际值要低。 今后的工作 该传感器证实了在测试平台环境中检测多种污染物的能力,作者所解决的几个问题,将提高该传感器在商业上的成功。传感器一些改进,如扩大检测频率范围,改善温度补偿算法,提高了传感器对特殊污染物的灵敏度,这些方法将提高分类器的精确度和分辨率。系统还可以做进一步改善,如减少电路规模,改善温度的限制,并降低传感器的尺寸大小,这样,传感器可以获得更广泛的应用。 在应用中,作者已经将石油感应能力扩展到其

19、最初的工作中。传感器所表现的性能非常好,能在变速箱系统中监测水含量和润滑油质量。在柴油机和变速箱中应用传感器的仿真测试将用于进一步验证传感器的功能,并检测出其潜在的局限性。 结论 本文中作者介绍了智能石油质量检测技术,采用宽带光谱方法,电化学技术,以及先进的多传感器数据融合方法,从而设计出实时、内置的石油质量分析装置。从6个月的连续测试和数据分析显示出的结果表明,该分类器具有灵活性、鲁棒性以及准确性。试验中还确定了需要改进的地方,以改善分类器的精确度和分辨率。在实验室中对石油样品的分析证实,智能石油质量检测装置能够探测和跟踪的石油中的燃料、水和烟尘污染水平。进一步的试验表明,SOS能适应其他更

20、广范围的污染。 作者还提供了额外的安装和测试应用方法,从而使石油质量传感器可以得到进一步的开发和验证。这些评估,以及在专门的实验室进行的地面实况数据收集,将提供一种手段去发展的石油质量检测技术,并证明其有能力在这种环境中追踪和预测石油污染。从根本上说,SOS技术提供了一个关键方法去实现有效的流体系统监测,从而延长机器的寿命,尽量减少对环境的影响,并降低生命周期成本。 致谢 这一努力的部分工作,得到了海军研究办公室(美国海军研究局)的支持。作者要感谢伊格纳西奥.佩雷斯博士(美国海军研究局)以及肯.斯凯德尔,詹姆斯.苏瓦松和维基.拉里莫尔(NSWC )的投入和支持。附件2:外文原文EXPERIEN

21、CES AND TESTING OF AN AUTONOMOUS ON-LINE OIL QUALITY MONITOR FOR DIESEL ENGINESAbstract The paper summarizes the authors application and testing of an oil quality sensor for diesel engine applications. Maintaining healthy fluid systems is critical to keeping machinery in a high readiness state. The

22、authors describe the oil sensing principles and recent experiences proving the sensors ability to autonomously assess oil quality and classify specific diesel oil contaminants. The sensor includes both analog and digital electronics enabling the sensor to perform fluid interrogations, operate contam

23、inant classifier algorithms, trend specific estimated contaminants, implement higher-level communications protocols and ultimately enable prognostics of future oil quality or contaminant level. The sensor design enables direct insertion into a drain plug or fluid circulation line, as done in the cur

24、rent testing effort. The authors provide an overview of the experimental approach, pressure-fed lubrication system, seeded fault contamination plan, and test results. The main result of the 6-month test program was demonstrated classification of multiple contaminants below the condemning limit of ea

25、ch.Key Words: Lubricant Contamination, Lubricant Analytical Techniques, Condition Monitoring, Internal Combustion Engine and Oils, Equipment Monitoring. Introduction Condition-based Maintenance (CBM), an emerging maintenance philosophy, employs active monitoring to determine the health of a componen

26、t or system and enables maintenance based upon the diagnosis and predicted remaining useful life. CBM provides the potential for reduced life cycle maintenance costs, improved safety, and increased operational readiness. Because contamination and in-service degradation of hydraulic fluids, gear oils

27、, lubricants, and other in-service fluids are among the most common causes of machinery failure, lubricant health monitoring is an ideal addition to a CBM system. Traditionally, lubricant condition monitoring is accomplished through periodic sampling and analysis via a laboratory and/or field test k

28、its. However, these types of analyses are time consuming, costly, error prone, and have long lag-times. Likely error sources include sample port location, container cross-contamination, test methodology accuracy/repeatability/interference, and man-in-the-loop issues. An automated, in-situ oil qualit

29、y monitoring system addresses these concerns, providing continuous, real-time lubricant degradation information allowing maintainers to prevent unnecessary system wear, optimize maintenance intervals, and address equipment problems early. Ultimately, the technology provides further benefits through

30、reduced equipment downtime, and lower operational costs. Several methods exist for real-time condition monitoring of lubricants; most of these methods target one of three main categories: quality, debris, or elemental techniques. Several technologies employ inductive transducer elements to detect pa

31、rticle contamination. However, this technology shows limited promise for particle sizes below 500m, which is insufficient considering that particles between 5 and 20 microns cause 60% of all engine wear. This method is also insensitive to contaminations such as fuel and water, which are prevalent in

32、 diesel systems and severely degrade lubricant performance. Sensing techniques that measure the conductivity of engine oil are limited due to the large number of failure modes of oil and only a single parameter with which to infer oil quality. Other monitoring techniques have been developed that dis

33、criminate oil aging mechanisms due to specific contaminations, but are incapable of detecting other primary failure modes. Some systems use multiple complex sensors and require significant modifications to existing oil circulation and diagnostic/control systems and, therefore, hamper direct integrat

34、ion into a commercial application. The Smart Oil SensorTM (SOS) described in this paper provides a real-time analysis of in-service fluids that is online, in-situ, real-time, and inexpensive. The goal of this paper is to demonstrate that the SOS technology overcomes the aforementioned drawbacks inhe

35、rent in other oil analysis techniques by implementing a novel, broadband impedance spectroscopy based approach. The paper also presents the results of extensive testing. Basis of Measurement The Smart Oil SensorTM system employs a patent-pending, low-powered, broadband impedance measurement coupled

36、with multi-sensor fusion and a model-based analysis package designed to be capable of predicting fluid quality and degradation for a range of fluid systems.The electrochemical impedance spectroscopy (EIS) approach involves injecting a complex alternating current signal into a system over a wide freq

37、uency spectrum and measuring the systems response to determine oil quality. The impedance of the system is determined by analyzing the differences between the injection (excitation) and response signals. By scanning across a wide-range of frequencies, the sensor obtains a measurement that is rich wi

38、th information and better reflects the actual impedanceof the oil. Kozlowski et al. used a similar method to model the electrochemical impedance of a cell for predicting the state-of-charge and state-of-health in batteries. By injecting a broadband signal, rather than a single tone, the SOS can comp

39、lete a fluid interrogation in less than 30s. By comparison, a traditional, tone-at-a-time EIS measurement could take upwards of 50 minutes to complete, which is unacceptable for online use due to process variable changes that can occur within that time. The presence of detrimental contaminants and t

40、he degradation of the oil base stock and additive package cause oil quality changes. These changes affect the dielectric properties, conductivity, bulk resistance, capacitance, and other key properties of the oil. The SOS uses electrochemical models to represent the impedance response of the lubrica

41、nt, and model-based parameter estimation methods to identify the model elements. Figure 1 shows the basic electrochemical impedance measurement circuit and typical impedance response of a fluid under changing contaminant conditions. Figure 1: Smart Oil Sensor PrincipleSmart Oil SensorTM Design The S

42、OS (Figure 2) is a stand-alone unit that includes sensing element, signal conditioning, data processing, and communications elements in an integrated package. The EIS measurement element is comprised of two concentric cylinders of uniform separation. The authors selected the sensor head geometry to

43、maximize sample surface area while minimizing impedance to fluid flow. The SOS houses signal conditioning and data processing electronics capable of functions such as dynamically reconfigurable gain and filter selection, interrogation signal generation, high-speed data acquisition, data analysis, an

44、d off-board communications. Figure 2: The Smart Oil SensorThe current sensor design supports both RS-232 and Controller Area Network (CAN) communications. Through these interfaces, the sensor can communicate fluid measurements and sensor status or receive configuration and firmware updates. Includin

45、g CAN protocol support simplifies integration into existing diagnostic and control systems. Feature Extraction and Classification After performing an EIS measurement, the sensor executes a series of algorithms to extract fluid quality information from the gathered impedance data. This process includ

46、es feature extraction and classification processes. Feature extraction is the method used to estimate electrochemical impedance model parameters, such as bulk-resistivity and interfacial properties. The resulting features provide the link between an impedance measurement and actual fluid property ch

47、anges. The sensors embedded processor performs feature extraction with a linear least square fitting algorithm. This tried-andtrue method allows for easy implementation on an embedded platform without sacrificing significant performance or accuracy. The authors leveraged their experiences in multi-s

48、ensor data fusion, classification, and data mining to build a classifier that best meets the application requirements for a real-time, in-situ, stand-alone sensor. The authors experimented with several classifier architectures based on linear discriminant analysis, Bayesian probabilistic models, rob

49、ust fault detection and isolation, and neural networks. To evaluate the classifier methodologies, the authors considered compatibility with the data set, required training sample size, classification accuracy, and execution time. The Bayesian probabilistic classifier best suited the requirements for

50、 this particular application, achieving a high accuracy with reasonable efficacy. Bayesian classifiers apply feature independence assumptions to underlying probability distributions. They model the features using a multivariate, normal probability density function to compute the class posteriori pro

51、bability for each feature vector. Hence, given a feature vector, X =x , the probability that it belongs to a class, C =i , is given by Bayes theorem (Note: Upper case letters denote variables while lower case letters denotes the current value, or observation, of these variables): (1)A Bayes classifi

52、er uses the class posterior probabilities given by the feature vector as discriminant. A Na.ve Bayes classifier makes the simplifying assumption that the features are independent, given the class. Hence, the classifier uses the discriminant function: (2)The classifier architecture selected for the i

53、dentification of fuel, water, and soot within diesel oil consist of three tiers that utilize real-time data from the sensors and historical classifications. The first and second tier Bayesian classifiers are connected through a cross-coupled architecture. These cross-coupled classifiers oscillate th

54、rough the search space as they hunt for a mutually acceptable classification. Such a simple architecture decreases the complexity of the system design while increasing the stability and accuracy of the classification. The third tier updates the classification by fusing predictions from the historica

55、l trending information. Hence, the system will not overreact to contamination spikes and anomalous measurements thereby preventing rapid switching between estimated contaminant types and levels. Methods of Determining Classifier Accuracy Classifier performance is often interpreted using a confusion

56、matrix. A confusion matrix contains information about the actual (estimated) and predicted classifications generated by a classification system. The confusion matrix is a stochastic, n ×n sized matrix of conditional probabilities, where each of its elements ( pij ) defines its probability of pr

57、edicting a class i given an example of an actual class j. Hence, the accuracy of the classifier is given by the equation: (3)Such an estimate does nottake into account the error severity, which is particularly important in this application. To account for error severity, the authors devised a cost-s

58、ensitive accuracy estimate that weighs each misclassification with a weighted coefficient ( wij ) that reflects the distance of the misclassification from the actual class. The authors also used the Kappa coefficient as a metric to evaluate the classifiers performance. The kappa corrects the degree of

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 东渡中路施工方案(3篇)

- 飞机安全员培训课件教学

- 群落的结构课件2025-2026学年高二上学期生物人教版选择性必修2

- 2026广东广州国家实验室中国数字肺项目工程技术中心招聘2人参考考试题库及答案解析

- 2026江西萍乡建工集团有限公司直属工程分公司(萍乡城投建工集团有限公司)招聘10人备考考试试题及答案解析

- 2026湖北武汉大学非事业编制人员招聘71人备考考试题库及答案解析

- 2026年合肥师范学院引进高层次人才79名笔试模拟试题及答案解析

- 2026上半年黑龙江省农业农村厅事业单位招聘19人参考考试题库及答案解析

- 2026年宁德市消防救援支队政府专职消防队员招聘65人考试参考题库及答案解析

- 2026云南昆明市官渡区北京八十学校招聘2人参考考试题库及答案解析

- 2025年度安全生产工作述职报告

- 2025年全国硕士研究生考试《管理类联考综合能力》试题及答案

- 护理质量管理质控方案2026

- 《低碳医院评价指南》(T-SHWSHQ 14-2025)

- 马的文化介绍

- AI技术在人力资源管理中的实际应用案例分享

- 急诊预检分诊课件教学

- 2026届浙江省杭州城区6学校数学七年级第一学期期末教学质量检测试题含解析

- 2025年中国菜板市场调查研究报告

- 《杭州市建设工程消防验收技术导则》

- 钢结构防火涂料应用技术规程TCECS 24-2020

评论

0/150

提交评论