版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、机械设计课程设计计算说明书设计题目:电梯机械部分相关系统的原理及结构设计前 言一种以电动机为动力的垂直升降机,装有箱状吊舱,用于多层建筑乘人或载运货物。也有台阶式,踏步板装在履带上连续运行,俗称自动电梯。 服务于规定楼层的固定式升降设备。它具有一个轿厢,运行在至少两列垂直的或倾斜角小于15°的刚性导轨之间。轿厢尺寸与结构形式便于乘客出入或装卸货物。曳引绳两端分别连着轿厢和对重,缠绕在曳引轮和导向轮上,曳引电动机通过减速器变速后带动曳引轮转动,靠曳引绳与曳引轮摩擦产生的牵引力,实现轿厢和对重的升降运动,达到运输目的。固定在轿厢上的导靴可以沿着安装在建筑物井道墙体上的固定导轨往复升降运动

2、,防止轿厢在运行中偏斜或摆动。常闭块式制动器在电动机工作时松闸,使电梯运转,在失电情况下制动,使轿厢停止升降,并在指定层站上维持其静止状态,供人员和货物出入。轿厢是运载乘客或其他载荷的箱体部件,对重用来平衡轿厢载荷、减少电动机功率。补偿装置用来补偿曳引绳运动中的张力和重量变化,使曳引电动机负载稳定,轿厢得以准确停靠。电气系统实现对电梯运动的控制,同时完成选层、平层、测速、照明工作。指示呼叫系统随时显示轿厢的运动方向和所在楼层位置。安全装置保证电梯运行安全。按速度可分低速电梯(1米/秒以下)、快速电梯(12米/秒)和高速电梯(2米/秒以上)。19世纪中期开始采用液压电梯,至今仍在低层建筑物上应用

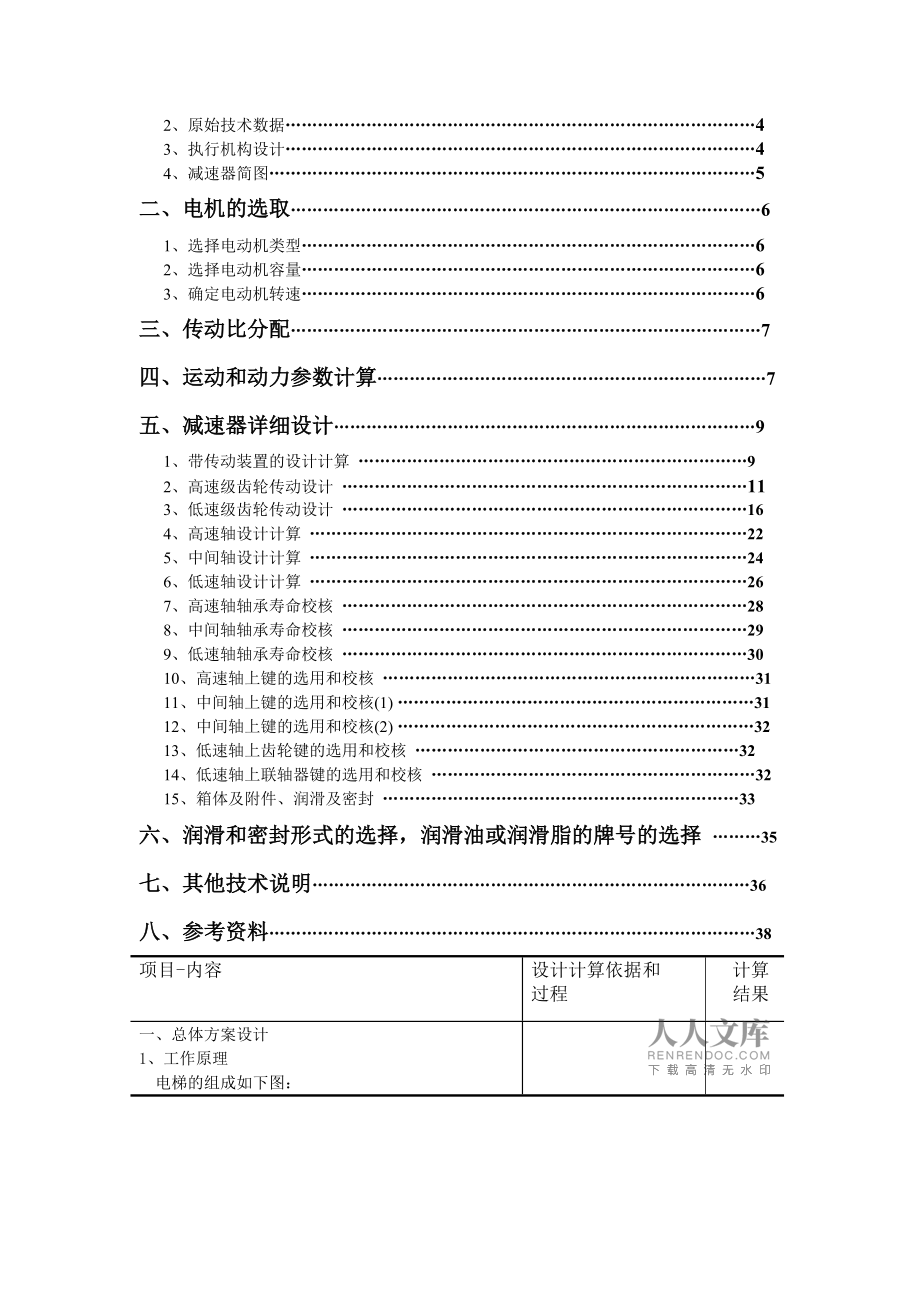

3、。1852年,美国的伊莱莎.格雷夫斯.奥的斯研制出带有安全制动装置的升降机。80年代,驱动装置有进一步改进,如电动机通过蜗杆传动带动缠绕卷筒、采用平衡重等。19世纪末,采用了摩擦轮传动,大大增加电梯的提升高度。本次设计的电梯主要是为家庭使用的货梯,具有载重量大,速度慢的特点。目录一、总体设计方案4 1、工作原理42、原始技术数据4 3、执行机构设计4 4、减速器简图5二、电机的选取6 1、选择电动机类型62、选择电动机容量63、确定电动机转速6三、传动比分配7四、运动和动力参数计算7五、减速器详细设计91、带传动装置的设计计算 92、高速级齿轮传动设计 113、低速级齿轮传动设计 164、高速

4、轴设计计算 225、中间轴设计计算 246、低速轴设计计算 267、高速轴轴承寿命校核 288、中间轴轴承寿命校核 299、低速轴轴承寿命校核 3010、高速轴上键的选用和校核 3111、中间轴上键的选用和校核(1) 3112、中间轴上键的选用和校核(2) 3213、低速轴上齿轮键的选用和校核 3214、低速轴上联轴器键的选用和校核 3215、箱体及附件、润滑及密封 33六、润滑和密封形式的选择,润滑油或润滑脂的牌号的选择 35七、其他技术说明36八、参考资料38项目-内容设计计算依据和过程 计算结果一、总体方案设计1、工作原理 电梯的组成如下图:上图是电梯的原理图,其中原动机通电之后带动传动

5、装置转动,传动装置再带动曳引卷筒转动,从而通过绕在曳引卷筒上的钢丝绳使电梯实现上下运动。而传动装置是一个减速装置,也是原理上最重要的部分。本次设计主要设计都集中在传动装置的设计。设计图如下:2、原始数据此种电梯的原始数据是额定载质量M=1600kg,v=0.4m/s。3、传动装置设计方案一:方案二:方案一和方案二的区别就是有没有带传动。第二个方案的优点就是少了一级带传动,有利于提高效率,减少能量的耗散而且传动零件少,可以减少成本。而方案一的优点是能实现很大的减速比。通过计算,由于我的初始条件的限制,根据工程需要,我只能选择第一种方案。 4、减速器简图 项目-内容设计计算依据和过程计算结果二、原

6、动机的选择1、选择电动机类型 2、选择电动机容量3.确定电动机转速三、分配传动比(1)总传动比(2)分配传动装置各级传动比四、运动和动力参数计算采用最大行程的功率进行计算0轴(电动机轴)1轴(高速轴)2轴(中间轴)3轴(低速轴) 4轴(滚筒轴)按工作要求,选用Y系列全封闭自扇冷式笼型三相异步电机,电压380V。电机所需工作功率 有效拉力 F=4kN带速 v=0.63m/s所以Pd=3.0552kW可选择额定功率为4kW。取D=200mm。则滚筒轴工作转速:V带传动比=24二级圆柱齿轮减速器传动比=840,则:故电动机转速的可选范围为:符合这一范围的同步转速有1500和3000r/min,但因为

7、3000r/min的电机传动比大,传动装置外廓尺寸大,制造成本高,结构不紧凑,故不可取,所以采用1500r/min。查P209.表6-163,综合考虑传动装置的结构尺寸、电机重量、价格等因素,初选择原动机型号Y112M-4。由设计可知,整个装置的传动比为35.90首先取V带传动的传动比为3取两级圆柱齿轮减速器的传动比则低速级的传动比P=4kW原动机选取Y112M-4 i12=4.093i23=2.92项目-内容设计计算依据和过程计算结果五、减速器详细设计1、带传动装置的设计计算1)确定计算功率Pc2)选择带型3)确定带轮直径和带速4)计算中心距和带基准长度由表31-7,得, 由图31-15,选

8、A型带由表31-3选取小带轮直径小带轮带速满足由式31-24,得得取由式31-25由式31-26,得由表31-6取标准值选取取实际中心距5)计算小带轮包角6)确定带根数7)确定初拉力8)计算压轴力2、高速级齿轮传动设计1)选择材料及精度(1)选择材料(2)热处理(3)精度选择2)初估小齿轮直径(1)初步计算许用接触应力(2)初步计算小齿轮直径3)确定基本参数(1)校核圆周速度和精度等级(2)初步确定齿轮参数4)校核齿面接触疲劳强度(1)计算齿面接触应力(2)计算许用接触应力由式31-27由表31-3、31-4得每根带的额定功率 由表31-9,;由表31-2, 由式31-29,=3.99由表31

9、-1,kg/m由式31-30由式31-31大轮椭圆轮辐式,小轮采用实心式结构。小齿轮:40Cr,调质,270HB大齿轮:45钢,调质,230HB8级精度由表27-24,710MPa,580MPa由附录B,初取,756,1.4由表27-14,1.0,转矩,=4.093 =54.42mm初取55mmm/s 查表27-1,8级精度合理初取齿数,,取模数,查表27-4,取螺旋角与估计值相近小齿轮大齿轮初步尺宽由图27-1,2.43。由表27-15,啮合角 齿顶压力角 由于无变位,端面啮合角°端面重合度: = 1.67纵向重合度:2.98 > 1,0.77螺旋角系数0.977由表27-7

10、得,由表27-6得< 100N/mm由表27-9得齿面接触应力:工作时间:由图27-27 应力循环次数齿面工作硬化系数接触强度尺寸系数,由表27-18,润滑油膜影响系数:最小安全系数由表27-17(一般可靠度),取许用接触应力:取z=4根mm(3)验算5)确定主要尺寸 中心距:螺旋角:18.292° 端面模数:1.843mm小齿轮直径:大齿轮直径:齿宽: 小齿轮当量齿数:大齿轮当量齿数:接触疲劳强度满足要求圆整1.843mmmmmm6)齿根弯曲疲劳强度验算(1)计算齿根弯曲应力(2)计算许用弯曲应力同前,齿形系数由图27-20,2.48,应力修正系数由图27-21,1.67,重

11、合度系数:0.67螺旋角系数由图27-22,0.87齿根弯曲应力:250.68MPa243.69MPa齿根弯曲疲劳极限由图27-30:300MPa,弯曲强度最小安全系数由表27-17,(一般)弯曲强度尺寸系数由图27-33,弯曲强度寿命系数由图27-32,0.90应力修正系数:相对齿根圆角敏感及表面状况系数许用齿根应力412MPa,MPa(3)弯曲疲劳极限校核7)静强度校核3、低速级齿轮传动设计1)选择材料及精度(1)选择材料(2)热处理(3)精度选择2)初估小齿轮直径(1)初步计算许用接触应力(2)初步计算小齿轮直径3)确定基本参数(1)校核圆周速度和精度等级(2)初步确定齿轮参数250.6

12、8MPa < 243.69MPa < 合格传动无严重过载,故不作静强度校核小齿轮:40Cr,调质,260HB大齿轮:45钢,调质,230HB8级精度由表27-24,710MPa,580MPa由附录B,初取,K= 1.4由表27-14,1.0,转矩,初取0.55m/s 查表27-1,8级精度合理初取齿数,取整模数,查表27-4,取mn=3mm螺旋角与估计值相近小齿轮大齿轮初步尺宽4)校核齿面接触疲劳强度(1)计算齿面接触应力由图27-1, 由表27-15,啮合角 齿顶压力角由于无变位,端面啮合角20.76°端面重合度: 纵向重合度:> 1,0.78取取(2)计算许用接

13、触应力螺旋角系数0.984由表27-7得,由表27-6得N/mm < 100N/mm由表27-9得齿面接触应力:工作时间:由图27-27 (3)验算5)确定主要尺寸应力循环次数齿面工作硬化系数接触强度尺寸系数,由表27-18,润滑油膜影响系数:最小安全系数由表27-17(一般可靠度),取许用接触应力:MPa MPa接触疲劳强度满足要求中心距:mm螺旋角:14.71°端面模数:小齿轮直径:大齿轮直径:齿宽: 圆整6)齿根弯曲疲劳强度验算(1)计算齿根弯曲应力(2)计算许用弯曲应力小齿轮当量齿数:大齿轮当量齿数:同前,1.78齿向载荷分配系数由图27-9,其中,1.6齿形系数由图2

14、7-20,2.48,应力修正系数由图27-21,1.67,1.80重合度系数 0.66螺旋角系数由图27-22,0.87齿根弯曲应力:MPaMPa齿根弯曲疲劳极限由图27-30:300MPa,270MPa弯曲强度最小安全系数由表27-17,(一般)弯曲强度尺寸系数由图27-33,弯曲强度寿命系数由图27-32,应力修正系数:(3)弯曲疲劳极限校核7)静强度校核4、高速轴设计计算1)选择材料和热处理2)估算轴径3)初步设计轴的结构相对齿根圆角敏感及表面状况系数许用齿根应力412MPa,MPa < < 合格传动无严重过载,故不作静强度校核45钢、正火、HB=1702172.933kW,

15、480r/min由表26-3,11220.47mm选用轴承6207d=35mm,D=72mm,B=15mm初步设计轴的结构如下圆整4)轴的空间受力分析5)计算轴承支点支反力6)计算合成弯矩7)计算当量弯矩8).绘制当量弯矩图输入转矩,小齿轮圆周力小齿轮径向力小齿轮轴向力铅锤面(YZ平面)支反力及弯矩 水平面(XZ)平面支反力及弯矩 转矩按脉动循环,由表26-2,600MPa由表26-4,55MPa,95MPa则0.58由,得危险截面处当量弯矩9)校核轴的强度5、中间轴设计计算1)选择材料和热处理2)估算轴径3)初步设计轴的结构4)轴的空间受力分析由表26-4,危险截面C处的弯曲应力< ,

16、安全45钢、正火、HB=170217,由表26-3,选用轴承6209,初步设计轴的结构如下输入转矩,大齿轮圆周力大齿轮径向力圆整5)计算轴承支点支反力6)计算合成弯矩7)计算当量转矩大齿轮轴向力小齿轮圆周力小齿轮径向力小齿轮轴向力铅锤面(YZ平面)支反力及弯矩 水平面(XZ)平面支反力及弯矩 转矩按脉动循环,由表26-2,600MPa9)校核轴的强度6、低速轴设计计算1)选择材料和热处理2)估算轴径3)初步设计轴的结构由表26-4,55MPa,95MPa则由,得危险截面处当量弯矩由表26-4,55MPa危险截面C处的弯曲应力31.53MPa < ,安全45钢、正火、HB=170217,由

17、表26-3,选用轴承6012,初步设计轴的结构如下圆整50mm4)轴的空间受力分析5)计算轴承支点支反力6)计算合成弯矩7)计算当量转矩输入转矩,小齿轮圆周力小齿轮径向力小齿轮轴向力铅锤面(YZ平面)支反力及弯矩 水平面(XZ)平面支反力及弯矩 转矩按脉动循环,由表26-2,600MPa由表26-4,55MPa,95MPa则0.58由,得危险截面处当量弯矩9)校核轴的强度7、高速轴轴承寿命校核1)轴承型号及参数选择2)计算轴承内部轴向力3)计算当量动载荷由表26-4,55MPa危险截面B、C处的弯曲应力35MPa < ,安全选用轴承6207, ,设计寿命,>eX=0.56,Y=1.

18、80满足要求8、中间轴轴承寿命校核1)轴承型号及参数选择2)计算轴承内部轴向力 用轴承6209, 设计寿命,03)计算当量动载荷4)校核基本额定动载荷9、低速轴轴承寿命校核1)轴承型号及参数选择<e,满足要求选用轴承6213, 设计寿命2)计算轴承内部轴向力3)计算当量动载荷4)校核基本额定动载荷,0N,, ,>e符合要求10、高速轴上键的选用和校核1)确定平键的类型和尺寸2)强度校核11、中间轴上键的选用和校核(1)1)确定平键的类型和尺寸2)强度校核12、中间轴上键的选用和校核(2)1)确定平键的类型和尺寸2)强度校核13、低速轴上齿轮键的选用和校核(1)1)确定平键的类型和尺

19、寸选择平键剖面尺寸,选择标准键长,转矩键的连接长度由公式,有,由表33-1,得许用挤压应力(钢)由式,得 < ,满足要求选用普通平键,选择平键剖面尺寸,选择标准键长,转矩键的连接长度由公式,有由表33-1,得许用挤压应力(钢)由式,得 < ,满足要求选用普通平键,选择平键剖面尺寸,选择标准键长,转矩键的连接长度由公式,有由表33-1,得许用挤压应力(钢)由式,得 < ,满足要求选用普通平键,选择平键剖面尺寸,选择标准键长,2)强度校核14、低速轴上联轴器键的选用和校核(2)1)确定平键的类型和尺寸2)强度校核15、箱体及附件、润滑及密封1)、箱体的设计转矩键的连接长度由公式,

20、有由表33-1,得许用挤压应力由式,得 < ,满足要求选用普通平键,选择平键剖面尺寸,选择标准键长,转矩键的连接长度由公式,有由表33-1,得许用挤压应力由式,得 < ,满足要求采用二级圆柱齿轮减速器,207mm箱座壁厚箱盖壁厚箱座凸缘厚度16mm箱盖凸缘厚度1615191011mm箱座底凸缘厚度26mm地脚螺栓直径地脚螺栓数目轴承旁连接螺栓直径15mm箱盖与箱座连接螺栓直径10mm窥视孔盖螺钉直径箱座肋厚 注:以上引用的公式、图表均来自参考书目3六、润滑和密封形式的选择,润滑油或润滑脂的牌号的选择:1) 对透盖,在轴承盖孔与轴之间应设置密封件,以防止润滑剂外漏及外界的灰尘.水分渗

21、入,保证轴承的正常工作。设计时综合考虑各因素,选用毡圈油封,材料是半粗羊毛毡。使用滑油比油脂的好处在于滑油的粘度低,比热小,热交换快,故设计时采用了滑油,牌号的选择主要是从滑油的粘度和比热及耐温范围来选择。故查2表675,选用全损耗系统用油(GB443-89),代号LAN10。2) 在减速箱工作时,齿面接触(摩擦)产生一定的热量,从而使接触点的强度降低,滑油与油脂的主要作用就是带走摩擦产生的热量。因根据设计结果可知,浸油零件齿轮线速度v2ms,油液不易保证充分润滑轴承,可考虑使用油脂润滑轴承。同时为避免油稀释油脂,需用挡油板将轴承与齿轮箱内部隔开。故查2表675,选用通用锂基润滑脂(SY732

22、4-87),适用于宽温度范围内各种机械设备的轴承。七、其他技术说明:1) 减速器装配前,必须按图样检验各零部件,确认合格后,用煤油或其他方法清洗,必要时零件的非配合表面可做防腐处理,箱体内不允许有任何杂物,箱体内表面涂防浸蚀涂料。根据零件的设计要求和工作情况,可对零件的装配工艺做出具体规定。2) 装配中对安装和调整的要求a) 滚动轴承的安装和调整为保证滚动轴承的正常工作,在安装时应留有一定的轴向游隙。对于可调间隙轴承(如角接触轴承和圆周滚子轴承)的轴向游隙可按相关标准选取;对于不可调间隙的轴承(如深沟球轴承),可在轴承盖与轴承外圈端面间留出间隙=0.250.4mm。 轴向游隙的调整,可用增减调

23、整垫片和使用调隙螺柱等方法实现。调整时可先压紧轴承,使轴向游隙为零,然后调整轴承盖的轴向位置(或调节螺柱),同时加垫合适的垫片(或拧紧调节螺栓上的螺母),使轴承处于设计游隙范围。b) 传动间隙和接触状况检验为保证传动精度,各级齿轮安装后,传动侧隙和齿面接触斑点要满足相应的国家标准。传动侧隙可用塞尺或将铅丝放入相互啮合的两齿面间,然后测量塞尺或铅丝变形后厚度的方法检查。接触斑点是在轮齿工作表面着色,将其转动若干周后,观察分析着色接触区的位置,接触面大小来检验接触状况。 当传动侧隙或接触斑点不符合要求时,应对齿面进行刮研,跑合或调整传动件的啮合位置。c) 润滑要求润滑对减速器整机性能影响较大,良好的润滑有减少摩擦

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 安全员A证考试考前冲刺试卷及完整答案详解【网校专用】

- 2025年内科学专业知识主治医师考试模拟试卷答案及解析

- 安全员A证考试题型+答案(考点题)【新题速递】附答案详解

- 2025年文案撰稿人职业资格考试试题及答案解析

- 安全员A证考试每日一练【含答案详解】

- 员工绩效考核系统功能设计与实现方案

- 安全员A证考试检测卷讲解及参考答案详解(培优a卷)

- 押题宝典安全员A证考试通关考试题库【考试直接用】附答案详解

- 学校安全管理制度承诺书范文3篇

- 安全员A证考试练习题(一)带答案详解(完整版)

- 2025-2030泉州市鞋类制造行业市场现状供需分析及投资评估规划分析研究报告

- 2026陕西省森林资源管理局局属企业招聘(55人)备考题库及答案1套

- 2025-2026学年人教版高二物理上学期期末模拟卷(含答案)

- 涉密部门保密季度检查表及规范流程

- 病种成本核算与临床路径精细化管理

- 项目管理专员年底工作总结及2026年项目管理计划

- 临床重点专科检验科评分标准与评估报告

- 2025年东北三省四市教研联合体高考模拟试题(二)语文

- 蕉岭县幅地质图说明书

- 电梯控制系统论文

- (完整word版)人教版初中语文必背古诗词(完整版)

评论

0/150

提交评论