下载本文档

版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、镜面加工工艺摘要: 通过对镜面加工工艺的探讨和磨床的介绍,使得我们清楚研磨和抛光的工艺要求,以及工艺的特点原理。同时随时代的发展前进,对于现在的镜面加工要求也越来越高,应用也越来越广泛,尤其是在精密抛光与研磨的工艺要求上,这是直接影响到产品的好坏和企业的知名度。在现代的微电子、光学领域时代,作为一名从事机械专业的人士更应该深入了解精密研磨与抛光工艺。关键词:镜面 精密 工艺 磨床 研磨 抛光引言: 在精密与超精密加工技术中,模具抛光技术是模具表面工程中的重要组成部分,是模具制造过程中后处理的重要工艺。随着镜面注塑模具在生产中的大规模应用,模具抛光技术就成为模具生产的关键问题。模具表面抛光不单受

2、抛光设备和工艺技术的影响,还受模具材料镜面度的影响,这一点还没有引起足够的重视,抛光本身受模具材料的制约。镜面模具材料在冶炼时要求采用真空脱气、氩气保护铸锭、垂直连铸连轧、柔锻等一系列先进工艺,使镜面模具钢具内部缺陷少、杂质粒度细、弥散程度高、金属晶粒度细、均匀度好等一系列优点,以达到抛光至镜面的模具钢的要求。、镜面研磨抛光技术在社会中的应用在现代的许多领域中,都以各种各样的形式应用到人们的生活中。无论是医学领域,还是军事领域,或者是教学领域等等,都普遍应用到镜面研磨和抛光技术。只要你稍稍留意你身边的产品,就会发现镜面研磨技术的无处不在,如手机的液晶显示屏,眼镜的镜片,还有数码相机的镜头都需要

3、高要求的镜面研磨技术。而生产这些产品的模具要求也很高,在国内一般厂的技术是赶不上的,如傻瓜相机镜头注塑模、CD、 VCD 光盘及工具透明度要求高的注塑模仍有很大一部分依赖进口。模具网CEO、国际模具及五金塑胶产业供应商协会负责人罗百辉指出,模具表面抛光不单受抛光设备和工艺技术的影响,还受模具材料镜面度的影响,这一点还没有引起足够的重视,也就是说,抛光本身受模具材料的制约。例如,用45#碳素钢做注塑模时,抛光至 Ra0.2wm时,肉眼可见明显的缺陷,继续抛下去只能增加光亮度, 而粗糙度已无望改善,故目前国内在镜面模具生产中往往采用进口模具材料,如瑞典的一胜百136、日本大同的PD555 等都能获

4、得满意的镜面度。所以至今为止广泛应用的镜面技术,还是存在有比较多的问题,提升的空间很大,主要体现在设备的精度和加工材料这两个方面。、镜面研磨技术的发展研磨技术的发展是随着磨床的发展而发展的,所以在早期的磨床的精度就代表了当时研磨技术的精度。早在十八世纪30 年代,英国、德国和美国分别研制出使用天然磨料砂轮的磨床。 这些磨床是在当时现成的机床如车床、刨床等上面加装磨头改制而成的,它们结构简单, 刚度低,磨削时易产生振动,要求操作工人要有很高的技艺才能磨出精密的工件。虽然是这样,但相比于现代的研磨精度还差比较远,但是的研磨技术只是用在自行车、缝纫机和枪械等零件淬硬后的加工。到了十九世纪末,在巴黎博

5、览会展出的美国布朗-夏普公司制造的万能外圆磨床,是首 次具有现代磨床基本特征的机械。 它的工件头架和尾座安装在往复移动的工作台上, 箱形床 身提高了机床刚度,并带有内圆磨削附件,随后就诞生了复移动的平面磨床。 这时候的磨床 灵活性不强,而且加工面限制比较大且精度不高。在二十世纪初,人造磨料的发展和液压传动的应用,对磨床的发展有很大的推动作用。 随着近代工业特别是汽车工业的发展,各种不同类型的磨床相继问世。例如先后研制出加工气缸体的行星内圆磨床、曲轴磨床、凸轮轴磨床和带电磁吸盘的活塞环磨床等。自动测量装置于1908年开始应用到磨床上。 到了 1920年前后,无心磨床、双端面磨床、 轧辐磨床、导轨

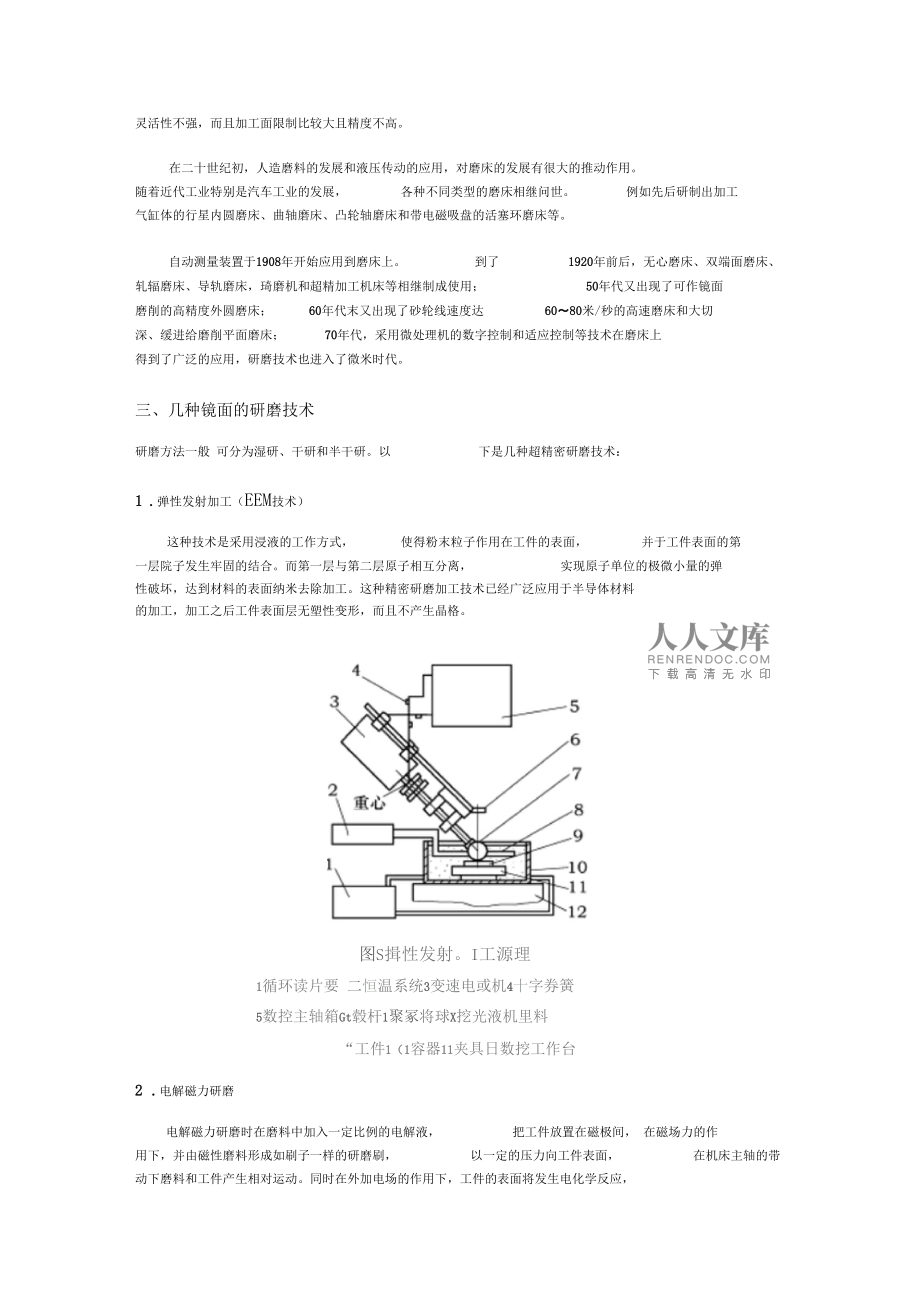

6、磨床,琦磨机和超精加工机床等相继制成使用;50年代又出现了可作镜面磨削的高精度外圆磨床;60年代末又出现了砂轮线速度达6080米/秒的高速磨床和大切深、缓进给磨削平面磨床;70年代,采用微处理机的数字控制和适应控制等技术在磨床上得到了广泛的应用,研磨技术也进入了微米时代。三、几种镜面的研磨技术研磨方法一般 可分为湿研、干研和半干研。以下是几种超精密研磨技术:1 .弹性发射加工(EEM技术)这种技术是采用浸液的工作方式,使得粉末粒子作用在工件的表面,并于工件表面的第一层院子发生牢固的结合。而第一层与第二层原子相互分离,实现原子单位的极微小量的弹性破坏,达到材料的表面纳米去除加工。这种精密研磨加工

7、技术已经广泛应用于半导体材料 的加工,加工之后工件表面层无塑性变形,而且不产生晶格。图S揖性发射。I工源理1循环读片要 二恒温系统3变速电或机4十字券簧5数控主轴箱Gt毂杆1聚冢将球X挖光液机里料“工件1(1容器11夹具日数挖工作台2 .电解磁力研磨电解磁力研磨时在磨料中加入一定比例的电解液,把工件放置在磁极间, 在磁场力的作用下,并由磁性磨料形成如刷子一样的研磨刷, 以一定的压力向工件表面, 在机床主轴的带 动下磨料和工件产生相对运动。同时在外加电场的作用下,工件的表面将发生电化学反应,工件表面凸凹不平的凸出部位被迅速溶解, 使得工件的表面迅速整平。 优点:表面可形成更 具有耐蚀性的透明固体

8、盐膜缺点: 抛光要求度不高,需要加热使用,电解液有危害,综合成O图12数控电解磁力研,磨工作原理life 1 理性铁芯m菱线林4线车 5,域性隽科 6强腐览3 .精密砂带研磨.精密砂带研磨是采用微细磨料砂带,以磨料振动冲击滑擦工件表面的一种复合式微细 加工,适用于各种曲面的研磨。砂带磨削几乎能加工所有工程材料,从一般家庭生活到工业生产各个领域无所不用。作为新型涂附磨削工艺,砂带磨削技术已经被当作与砂轮磨削同等重要不可缺少加工方法。 综观近几年来国内外各类机床及工具展览会情况,结合砂带磨削国内外各行业应用状况,可以看出砂带磨削技术制造业发挥着越来越重要作用,更有着广泛应用及发展前景。厚1 13砧

9、僵砂带树磨工作原理4 .超声波研磨超声振动工具头的端面和工件表面保持固定的间隙 8 ,并在其间充以微细磨料工作液, 当超声振动工具以定的频率振动时,带动微细磨料冲击工件表面,从而对工件表面进行研磨。 当工作台作平面运动或曲面运动,即可对整个工件表面进行加工。超声研磨时,大量的磨料以与超声振动相同的频率、脉动式的冲击被加工表面,除去或改造工件表面原有的损伤层,并在其下面构成新的损伤层(即表面加工层)。如果工艺参数(如超声发生器的功率,磨料的硬度、粒度,磨液浓度,间隙等)选择恰当,则可使新生成的损伤层更薄、更均匀,从而获得较佳的表面质量, 实现超精密加工,理想的状祝是获得接近无 损伤的表面。现有的

10、各种以机械加工为主的研磨方法,则是以磨粒在工件表面的滚压和摩擦为主要的加工手段。 由此可知,超声研磨和超声波加工及现有研磨方法有着本质的区别,是一种新的超精密研磨方法。换能号变帽杆,陋向口口Q O-超声波发声器图H)超击波研磨工作原理四、镜面的抛光技术在模具领域中,抛光工艺是很重要的因素, 采用合理的抛光工艺, 就能够达到产品的预 期效果。但是如果抛光工艺不合理,那么用再好的技术和再好的材料, 对于加工的产品还是 无补于事的。镜面抛光主要分为这么几类:机械抛光:在专用的抛光机上进行抛光,靠极细的抛光粉和磨面 间产生的相对磨削和滚压作用来消除磨痕的,分为粗抛光和细抛光。化学抛光:靠化学试剂对 样

11、品表面凹凸不平区域的选择性溶解作用消除磨痕、浸蚀整平的一种方法。电解抛光:以被抛工件为阳极,不溶性金属为阴极,两极同时浸入到电 解槽中,通以直流电而产生有选择性的阳极溶解,从而达到工件表面光亮度增大的效果。超声波抛光:通过控制器,产生高频电振动传输至换能器上。换能器将输入的超音频电信号转换成 机械振动,经变幅杆放大后,传输至装在变幅杆上的工具头,带动附着在工具头上的金刚石或磨料的悬浮液等高速磨擦工件,致使工件表面粗糙度迅速降低,直至镜面,从而实现抛光的功能。模具抛光技术是模具表面工程中的重要组成部分,是模具制造过程中后处理的重要工 艺。目前,国内模具抛光至Ra0.05m的抛光设备、磨具磨料及工

12、艺,可以基本满足需要,而要抛至Ra0.025wm的镜面抛光设备、磨具磨料及工艺尚处摸索阶段。随着镜面注塑模具 在生产中的大规模应用,模具抛光技术就成为模具生产的关键问题。值得注意的是,模具表面抛光不单受抛光设备和工艺技术的影响,还受模具材料镜面度的影响,这一点还没有引起足够的重视,也就是说,抛光本身受模具材料的制约。例如,用45#碳素钢做注塑模时,抛光至Ra0.2 时,肉眼可见明显的缺陷,继续抛下去只能增加光亮度,而粗糙度已无望改 善,故目前国内在镜面模具生产中往往采用进口模具材料,如瑞典的一胜百136、日本大同的PD555等都能获得满意的镜面度。镜面模具材料不单是化学成分问题,更主要的是冶炼

13、时要求采用真空脱气、僦气保护铸锭、垂直连铸连轧、柔锻等一系列先进工艺,使镜面模具钢具内部缺陷少、杂质粒度细、弥 散程度高、金属晶粒度细、均匀度好等一系列优点,以达到抛光至镜面的模具钢的要求。五、研磨抛光技术的现状现在用得最多的是机械抛光,因为化学抛光、流体抛光还有超声波抛光的技术还不够成 熟,镜面抛光后的粗糙度比较高。镜面抛光一般要经过以下这几个阶段:首先,用铳床或电火花进入切削加工,也就是粗抛;然后,就用砂纸煤油进行半精抛;最后就采用软棒进行精抛。通常的研磨抛光处理包括以下几种:第一种物理研磨,这种研磨颗粒呈不规则菱形状,粗细级别都有,去氧化划痕效果相当不错,市面主流研磨抛光技术; 而带棱角

14、粗研磨剂往往造成二次细微划痕,需要更细一级研磨剂二次以上研磨, 程序复杂,同时不可避免伤及漆面。经常使用这种研磨产品技术,让漆面像吸毒般依赖抛光打蜡,清漆层已越抛越薄,原车漆光亮度黯然失色第二种物理+覆盖研磨;刚抛完粗划痕消失,有光亮效果,但太阳光下有明显细微划痕 旋光,原因:部份划痕被蜡或树脂油性成份填补,而非真正去除;油性过大,抛光毛球行走 纹路产生旋光。这种抛光方式极易洗二三次车后划痕重现,具有较强欺骗性。 不知就理店主技师将非常烦恼!第三种比较顶级少见研磨技术: 延时破碎抛光技术, 研磨剂呈玻珠圆状, 不会造成二次 研磨划痕,同时漆面温度较低; 当抛光毛球高速运转与研磨剂产生一定温度时

15、,使研磨颗粒瞬间破碎,形成更细颗粒,有效对细微深层抛光, 一步到位,越抛越亮,这种抛光技术即保证了效果,也最大限度杜绝了抛光对漆面伤害(抛光必有伤害)!同时这类研磨剂不含蜡或树脂油性成份,抛出光泽漆面深邃原漆光泽,冷光质感今人惊艳。技算机数控研磨和抛光技术是一种由计算机控制的精密机床将工件表面磨削成所需要的面形, 然后用柔性抛光模抛光,使工件在不改变精磨面形精度的条件下达到镜面光洁度的光学零件制造技术。该技术主要用来加工中、大尺寸的非球面光学零件。加工零件时,磨削工具受计算机控制,在工件表面进行磨削去除加工。磨削工具根据工件的不同加工余量,在工件表面停留不同的时间来实现非球面加工。工件加工精度

16、主要取决于测量精度和所采用的误差校正方法。小型磨床研磨抛光法分为纵向扫描和光栅扫描两种方式。纵向扫描方式是:被加工的工件以一定的速度旋转,抛光器则沿着贯穿工件轴心的断面进行摇动。纵向扫描方式对工件轴心附近的形状控制和非旋转对称部分的形状误差的修正研磨抛光比较困难,但是研磨时间可望缩短,设备比较简单。光栅扫描方式则是:被加工的工件不旋转,抛光器在工件的表面移动研磨抛光。这种方式不仅容易进行非旋转对称部分的修正研磨抛光,而且还可以进行离轴光学零件的研磨抛光加工。但是,此种方式的设备组成较为复杂,成本比较高。为了提高加工精度,小型磨床加工系统必需具备很高的精度和反复再现性、研磨去除量不随时间变化而变化、高精度的模拟计算、和与实际研磨的一致性等条件。 小型磨床研磨抛光加工的工艺流程大致如下:首先由三维测试机、激光干涉仪测出加工面的形状精度,求出面形误差。工作站根据面形误差计算出需要研磨抛光的轨迹,并将该研磨抛光轨迹转换成数控编码传送给磨床进行加工。加工完了后进行面形精度测试。面形精度若是没有达到要求,再反复地进行计算、加工。 通过这样反复地进行面形测试、计算、 修正研磨抛光,即可达到提高面形精度的目的。六、总结模具研磨抛光将向自动化、智能化方向发展。有的数控研磨机,可实现三维曲面模具的自动化研磨抛光。另外,由于模具型腔形状复杂,任何一种研磨抛光方法都有一

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025年Z世代消费习惯对新兴消费品牌品牌形象塑造的影响报告

- 2024年演出经纪人之演出经纪实务自测提分题库

- 教育项目全面质量管理

- 初中数学九年级下册统编教案 6.4探索三角形相似的条件(第2课时)

- DeepSeek大模型赋能智慧交通解决方案

- 老年患者的衰弱

- 乡村医生中医试题及答案

- 湖南省郴州市2023-2024学年高一下学期期末教学质量监测历史试卷(含答案)

- 广东省肇庆市2023-2024学年高二下学期期末考试历史试卷(含答案)

- 安徽省A10联盟2024-2025学年高二下学期五月学情调研数学试卷(含答案)

- 食堂5S管理培训

- 三星堆-巴蜀与青铜文化的见证

- 《电子级三氯氢硅的化学气相沉积评价方法》

- 详尽的施工方案

- DB3305T 323-2024政府储备粮绿色仓储技术规范

- 二级保密资格认定办法培训

- 三兄弟分田地宅基地协议书范文

- cctv检测合同模板

- 2024年烟草职业技能鉴定考试-烟草物流师考试近5年真题附答案

- 门禁系统施工技术方案

- 小数计算六年级练习题

评论

0/150

提交评论