版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、数控机床高精度轨迹控制的一种新方法数控机床是实现先进制造技术的重要基础装备,它关系到国家发展的战略地位。因此,立足 国内实际,加速发展具冇较强竞争能力的国产高粹度数控机床,不断扩大市场占冇率,逐步 收复火地,便成为我国数控机床研究开发部门和生产厂家所面临的重要任务。为完成这一任务,必须攻克若干关键技术,但其中最关键的一项是数控机床的鬲精度轨 迹控制技术。因此,我们近年來结合半产实际,从高速高精度插补、高速高精度伺服控制和 信息化轨迹校正等诸方面,对話速高精度轨迹控制技术进行了系统研究,并以此为基础加强 了新型数控系统和高精度数控机床的开发。本文将介绍所取得的部分结果。1数控机床高精度轨迹控制的

2、棊本思想随着科学技术的进步和社会经济的发展,对机床加工精度的要求越来越高。如果完全靠 提高零部件制造精度和机床装配精度的传统方法来设计制造高精度数控机床,势必大邮度提 高机床的成本,在冇些悄况下甚至不可能。面对这一现实,我们对以低成本实现鬲精度的途 径进行了探索,提出i种通过信息、控制与机床结构相结合实现数控机床高精度轨迹控制的 方法,其核心思想是:采用具冇高分辨率和高采样频率的新盘插补技术,在保证速度的前 提下大幅度提高轨迹生成精度;通过新型双位置闭环控制,冇效保证希望轨迹的高精度实 现。以信息化轨迹校正消除机械误差和干扰对轨迹精度的影响,从而保证所控制的机床可 在生产环境屮长期高精度运行。

3、2高速高精度轨迹生成高精度轨迹生成是实现高精度轨迹控制的基础。本文以高分辨率、鬲采样频率和粗精插 补合一的多功能采样插补生成刀具希望轨迹。2.1基本措施由采样插补原理可知,插补误差6(mm)与进给速度vf(mm/min).插补频率f(hz)和被插 补曲线曲率半径p(mm)间冇如下关系1 j1 (品匸由上式可知,为既保证高的进给速度,乂达到高的轨迹精度,一种有效的办法就是提高采样 插补频率。考虑到在现代数控机床上将经常碰到高速髙精度小1111率半径加工问题。为此,我 们在开发新型数控系统时,发挥软换件综合优势将采样插补频率提高到5khz,即插补周期 为0.2ms。这样,即使要求进给速度达到60m

4、/min,在当前曲率半径为50mm时,仍能保 证插补误差不大于0.1pmc2.2数学模型常规采样插补算法普遍采用递推形式,一般存在误差积累效应。这种效应在高速高梢度 插补时将对插补精度造成不可忽视的影响。因此,我们在开发高速高精度数控系统时采用新 的绝对式插补算法,其要点是:为被插补曲线建立便于计算的参数化数学模型x=fi(u), y=f2(u),z=f3(u)式中u参变量,ue 0, 1要求用其进行轨迹插补时不涉及函数计算,只需经过次数很少的加减乘除运算即对完 成。例如,对于圆弧插补,式(2)的具体形式为尤=十 *22比 1 式中 m常数矩阵,当插补点位于一、二、三、四象限时,其取值分别为2

5、.3实时插补计算在参数化模型的基础上,插补轨迹计算可以模型坐标原点为基准进行,从而可消除积累 误差,冇效保证插补计算的速度和精度。其实现过程如下:首先根据当前进给速度和加减速要求确定当前采样周期插补直线段长度然后,按下式计算当前采样周期参变量的取值、z a tui =妁 t h乙十矽+愛式中um上一采样周期参变量的取值参变量的摄动量与对应的x, y, z的摄动量最后将5代入轨迹计算公式(2),即可计算出插补轨迹上当前点的处标值xj, yi.zjo不断重复 以上过程直至到达插补终点,叩可得到整个离散化的插补轨迹。需说明一点,按式(4)计算5时允许有-定误差,此误差仅会对进给速度有微小影响, 不会

6、对插补轨迹精度产生任何影响。这样,式中的开方运算可用查衣方式快速完成。 2.4算例分析表1给出了第一象限半径为50mm岡弧的插补计算结果。表中第一行为插补点序号,u 行为各插补点处参变量的取值,x、y行为各插补点的坐标值。为分析插补谋差,将各插补 点处的圆弧半径和插补直线段长度的实际值也一同列于衣中的r行和!_行。山表可见,虽然插补过程中计算5时产牛的误差对插补点沿被插补曲线前后位置的准 确性有一定影响(!_值约有小于1%的误差),但各插补点处的r值总是50.000,这说明插补 点准确位于被插补曲线上,不存在轨迹误差。表4圆弧插补计算结果(x,y,r, al的单位为mm)插补点uxyrl10.

7、07949.3837.83150.0007.85520.15947.54315.48250.0007.86930.24144.52622.74750.0007.86640.32640.41029.44650.0007.86350.41535.29735.41350.0007.85860.51129.31940.50250.0007.85170.61422.62544.58850.0007.84280.72815.38547.57450.0007.83290.8557.78249.39150.0007.818101.0000.00050.00050.0007.8063实现鬲精度轨迹控制的双闭环控

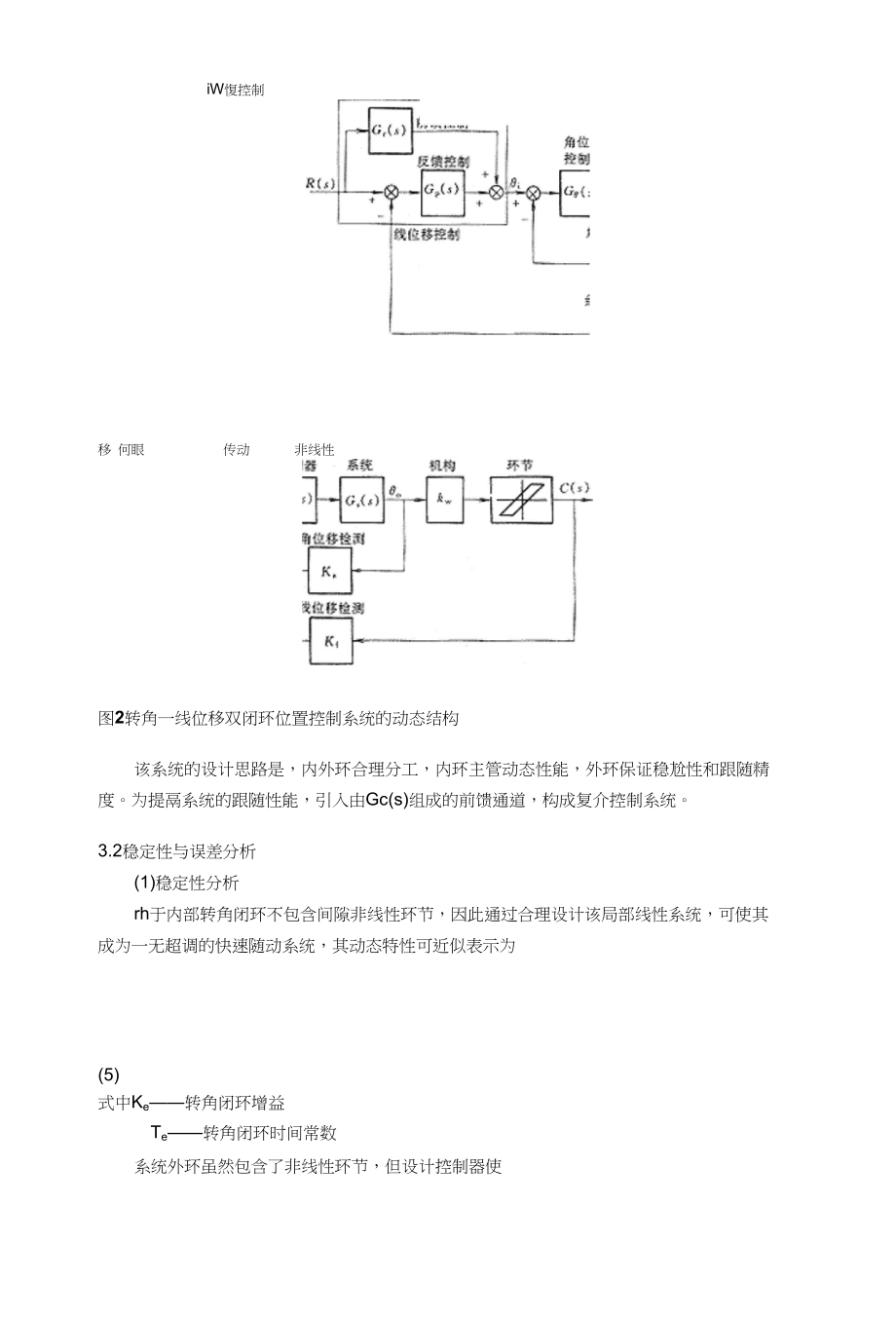

8、制方案通过高速高精度插补获得精确的刀具希望轨迹后,下一步的任务便是如何保证刀具实际 运动轨迹与插补产生的希望轨迹一致。为此需首先解决各运动坐标的高精度位置控制问题。3.1系统组成常规全闭环机床位置控制系统的动态结构如图1所示。其设计思想是在速度环的基础 上加上位置外环來构成全闭环位置控制系统。根据电力拖动系统的工程设计方法,设计此类 系统时,位置控制器应选用pi或pid调节器,以使系统获得较快的跟随性能。然而,因这 类系统为高阶ii型系统,其开环频率特性将与非线性环节的负倒幅曲线相交,从而使系统出 现非线性自持振荡而无法正常工作。这就使得这类系统难以在实际中广泛应用。%g3系统菲纽性 环节图4

9、常规全闭环位置控制系统的动态结构ni,n0调速系统输入指令和输汕转速kj传动机构增益为了克服常规全闭环位置控制系统存在的缺陷,必须打破以速度内坏为基础构造全闭坏 位置控制系统的传统理论的束缚,寻求新的在保证可靠稳立性的基础上获得高精度的途径。 经过多年探索,我们研究出一种新的转角线位移双闭环位置控制方法,由其构成的位置控 制系统的动态结构如图2所示。该系统的特点是:整个系统山内外两个位置环组成。其中 内部闭环为转角位置闭环,其检测元件为装于电机轴上的光电编码盘,驱动装置为交流伺服 系统,由此构成一输入为$输出为8。的转角随动系统。外部位置闭环釆用光栅、感应同步 器等线位移检测元件直接获取机床工

10、作台的位移信息,并以内环的转角随动系统为驱动装置 驱动工作台运动。工作台的位移精度山线位移检测元件决立。iw愎控制移 何眼传动非线性图2转角一线位移双闭环位置控制系统的动态结构该系统的设计思路是,内外环合理分工,内环主管动态性能,外环保证稳尬性和跟随精 度。为提鬲系统的跟随性能,引入由gc(s)组成的前馈通道,构成复介控制系统。3.2稳定性与误差分析(1)稳定性分析rh于内部转角闭环不包含间隙非线性环节,因此通过合理设计该局部线性系统,可使其 成为一无超调的快速随动系统,其动态特性可近似表示为(5)式中ke转角闭环增益te转角闭环时间常数系统外环虽然包含了非线性环节,但设计控制器使g)(6)式

11、中kp积分环节时间常数 将系统校正为i型并介理选择系统增益,可避免系统的频率特性1川线与非线性环节的负倒幅 曲线相交或将其包围,从而保证系统稳定工作。显然当t&较小时9o(s)/ei(s>ke,系统将 具有更强的稳定性。(2)跟随误差分析采用上述方案可保证图2系统稳尬工作,因此可忽略非线性因素的影响,求出该系统 的传递函数収(s)=kk%)于r :+ go 亍声1 + gp(s)系统设计时使反馈系数kf=1,前馈通道(8)冇<px(s)=1 (9)上式说明,双闭环系统具冇理想的动态性能和跟随精度。4信息化轨迹谋差校正在双位置闭环控制下,机床坐标运动的精度主要取决于检测装置获

12、取信息的准确程度。 因此,进一步通过信息补偿有效提高检测装直的精度并使其不受外部环境的影响,将为进一 步提高坐标运动将度提供一条新的途径。为此采取以下推施:对检测装置的误差及其与系统 状态的关系述行精确测定并建立描述谋差关系的数学模型,加工过程中由数控系统根据令关 状态信息(如工作台实际位置、检测装置的温度等)按数学模型计算误差补偿值,并据此对检 测装置的测量值进行实时校正,从而保证机床运动部件沿各自的坐标轴具冇很高的运动精 度。为在高精度处标运动的基础上,获得高精度的多坐标合成轨迹,进一步采用儿何谋差信 息化校正方法。例如,对于机床x、y工作台的不垂直度误差,可通过以下过程进行校正:将一精密

13、测头装入机床主轴,对固定于t作台上的标准样件(圆弧轮廓)进行测最。当机 床的x、y坐标间存在不垂直度谋差时,所测的轨迹将不是一个准确的圆。将此实测轨迹与 标准轨迹相比较,即可求出x、y坐标间不垂直度误差值。按该误差值对x、y坐标的运动进 行校正,即可使x、y合成运动轨迹达到更高的精度。将此原理用于其他儿何谋差的校正,即可有效提高多坐标运动的合成轨迹精度。若在加 工过程中插入上述校正过程,还可对温度变化引起的热变形谋差进行有效补偿。5应用实例以高速高精度轨迹控制技术为基础,开发了一种新型计算机数控系统。某用户用该 系统控制sky1632数控铳床,其加工性能有了明显提高。例如,有一种复朵模具零件,

14、被 加工表面不但曲率变化剧烈,而只许多部位的曲 率半径值很小,过去用老型号系统控制机床进行加工时,必须釆用很低的进给速度才能保证 加工精度,生产率很低。采用新型数控系统后,山于其对大曲率和曲率变化的高度适应能力, 使得进给速度提高数倍后,仍能加工出介格的零件,从而大幅度提高了生产率。此外,通过 新型系统的控制,有效地抑制了机械传动误差、时变切削力和温度变化等因素对加丄精度的 影响,较好解决了大程序量、长时间(连续几十小吋以上)加工中所存在的轨迹跑偏问题,提 高了复杂零件的加工质量。6结论本文针对开发高精度数控机床的需求,研究岀-种新的高精度轨迹控制方法,并以此为 基础开发了新型数控系统。在这类新型系统中,以高频高分辨率绝对式插补算法生成刀具希 望轨迹,为实现高精度轨迹控制奠定了信息基础。通过对机床运动部件进行双位置闭环控制, 既有效抑制了非线性因素的影响,保证了

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025年灵川县招教考试备考题库及答案解析(必刷)

- 2025年广西经贸职业技术学院单招职业适应性考试题库附答案解析

- 2025年台中县幼儿园教师招教考试备考题库含答案解析(夺冠)

- 2024年陕西经济管理职业技术学院马克思主义基本原理概论期末考试题含答案解析(夺冠)

- 2025年榆林能源科技职业学院单招综合素质考试题库带答案解析

- 2024年错那县幼儿园教师招教考试备考题库附答案解析(夺冠)

- 2026年唐山海运职业学院单招职业倾向性考试模拟测试卷带答案解析

- 2025年宿州教育学院马克思主义基本原理概论期末考试模拟题带答案解析(夺冠)

- 2026年哈密职业技术学院单招职业倾向性考试模拟测试卷带答案解析

- 2025年广东体育职业技术学院马克思主义基本原理概论期末考试模拟题附答案解析

- 体育课堂管理办法

- 作业人员安全管理档案

- 集装箱海运进出口流程

- 三年级英语下册阅读理解真题

- 电竞酒店前台收银员培训

- 《矿山压力与岩层控制》教案

- 开票税点自动计算器

- 2020泰和安TS-C-6001AG TS-C-6001AT应急照明控制器安装使用说明书 Ver.1.0,2020.09

- 冰雪项目策划方案

- 办公场地选址方案

- 光伏项目危险源辨识风险评价及控制措施清单

评论

0/150

提交评论