版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、典型产品的孔型、压下规程设计在设备能力允许条件下尽量提高产量充分发挥设备潜力以提高产量的途径 不外乎是提高压下两、缩减轧制道次、确定合理速度规程、缩短轧制周期、减少 换辊时间,提高作业率及合理选择原料增加坯重等。 对于连轧机而言主要是合理 分配压下并提高轧制速度。无论是提高压下量还是提高轧制速度,都涉及到轧制 压力轧制力矩和电机功率。一方面要求充分发挥设备的潜力,另一方面又要求保 证设备安全和操作方便,就是说在设备能力允许的条件下努力提高产量。而限制 压下量和速度的主要因素包括咬入条件、轧辊及接轴叉头等的强度条件、电机能 力的限制以及轧机的具体情况考虑其他因素等。在保证操作稳便的条件下提高产量

2、 操作稳便的钢板轧制定心条件,努力提高轧机的刚度。尽力消除机架刚度 对钢板纵向和横向精度的影响 提高板形及尺寸精度质量。板带材轧制的精轧阶段对于保证钢板的性能、 表面质量、板形及尺寸精度有着极为重要的作用。为了保证板形质量及厚度精度, 必须遵守均匀延伸或所谓的“板凸度一定”的原则去确定各道次的压下量。 注意保证板组织性能和表面质量。例如有些钢种对终轧温度和压下量有一 定的要求,都需要根据钢种特性和产品技术要求在设计轧制规程时加以考虑。制定压下规程以典型产品为例确定板坯长度 (典型产品:x70,规格:17.5*3500*15000mm)取轧件轧后两边剪切余量为 b=100X2mm,头尾剪切余量为

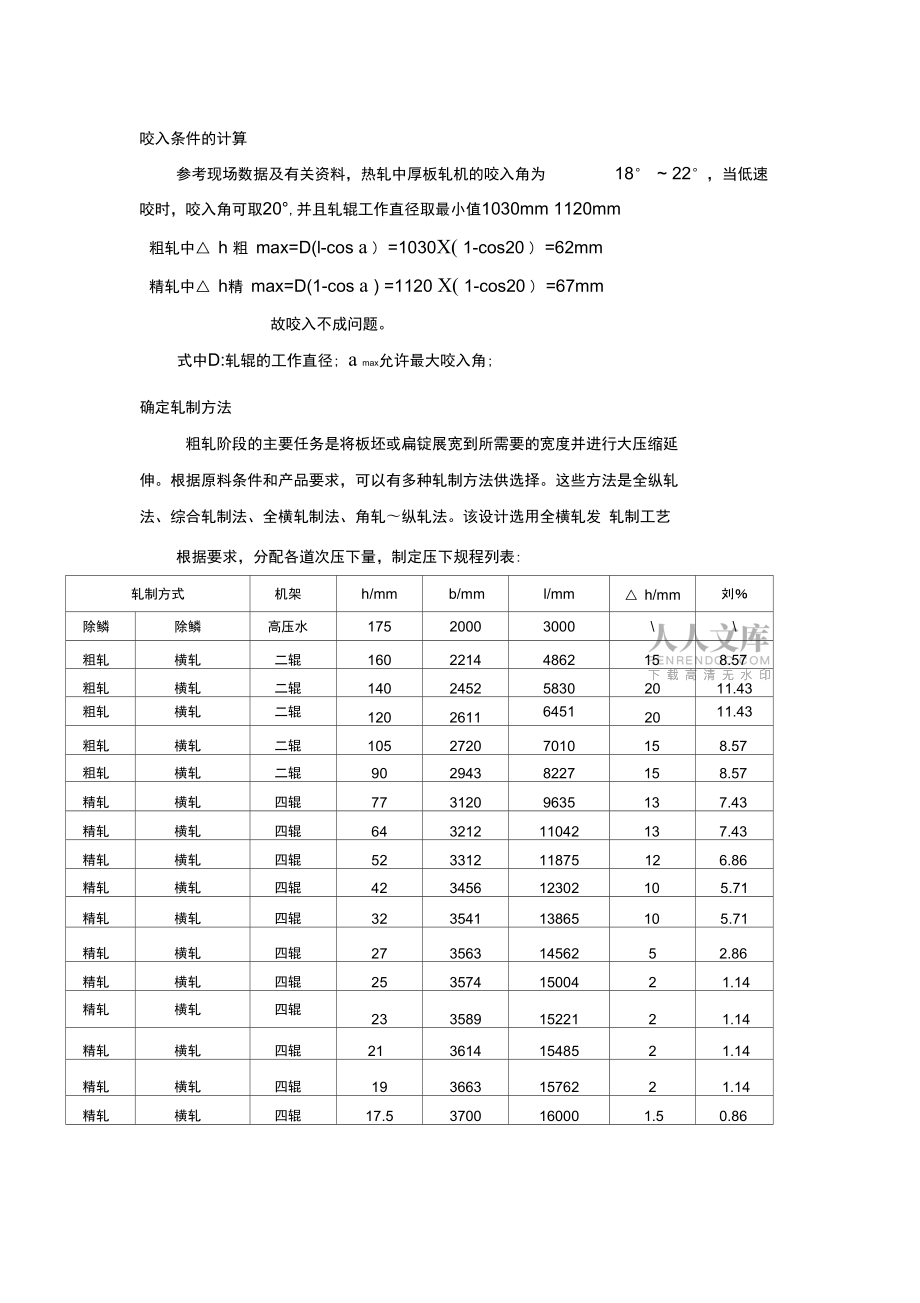

3、 1=500 >2mm。则:轧件轧后的毛板宽度b=3500+100X2=3700mm;轧件轧后的毛板长度1=15000+500 >2=16000mm。若忽略烧损和热胀冷缩,则根据体积不变定律可得:L =h b l /H B =17.53700 * 16000 / 175 * 2000=2960 mm根据板坯定尺取:L=3000mm咬入条件的计算参考现场数据及有关资料,热轧中厚板轧机的咬入角为18° 22°,当低速咬时,咬入角可取20°,并且轧辊工作直径取最小值1030mm 1120mm粗轧中 h 粗 max=D(l-cos a ) =1030X( 1-

4、cos20 ) =62mm精轧中 h精 max=D(1-cos a ) =1120 X( 1-cos20 ) =67mm故咬入不成问题。式中D:轧辊的工作直径; a max允许最大咬入角;确定轧制方法粗轧阶段的主要任务是将板坯或扁锭展宽到所需要的宽度并进行大压缩延伸。根据原料条件和产品要求,可以有多种轧制方法供选择。这些方法是全纵轧 法、综合轧制法、全横轧制法、角轧纵轧法。该设计选用全横轧发 轧制工艺根据要求,分配各道次压下量,制定压下规程列表:轧制方式机架h/mmb/mml/mm h/mm刘除鳞除鳞高压轧横轧二辊16022144862158.57粗轧横轧二辊1402

5、45258302011.43粗轧横轧二辊120261164512011.43粗轧横轧二辊10527207010158.57粗轧横轧二辊9029438227158.57精轧横轧四辊7731209635137.43精轧横轧四辊64321211042137.43精轧横轧四辊52331211875126.86精轧横轧四辊42345612302105.71精轧横轧四辊32354113865105.71精轧横轧四辊2735631456252.86精轧横轧四辊2535741500421.14精轧横轧四辊2335891522121.14精轧横轧四辊2136141548521.14精轧横轧四辊193663157

6、6221.14精轧横轧四辊17.53700160001.50.86选择各道次咬入、稳定轧制、抛出转速轧辊咬入和抛出转速确定的原则是:获得较短的道次轧制节奏时间、保证 轧件顺利咬人、便于操作和适合于主电机的合理调速范围。咬人和抛出转速的选择不仅会影响到本道次的纯轧时间,而且,还会影响到两道次间的间隙时问。在保持转速曲线下面积相等(轧件长度一定)的原则下,采用较高的咬人,抛出转 速会使本道纯轧时间缩短,丽使其间隙时间增加,因此,咬人和抛出转速的选择 应当兼顾上述两个因素。由于压下动作时间随各道压下量而定, 轧辊逆转、回送轧件时间可以根据所 确定的咬入、抛出转速改变,所以考虑这3个时间的原则应当是:

7、压下时间大于 或等于轧辊逆转时间,要大于或等于回送轧件时间。这样轧辊咬人和抛出转速的 选择就应当本着在调整压下时间之内完成轧辊逆转动作和在保证可靠收入的前 提下获得最短轧制时间这个原则。目前,可逆式中厚板轧机粗轧机的轧辊咬人和 抛出转速一般在10 一 20r/min和15。25r/ min范围内选择。精轧机的轧辊咬入 和抛出转速一般在20-60"加n和20-30r/Min范围内选择。根据以上原则和经验本设计选取轧机的平均加速度 a=40r/min ,平均减速度 b=60r/min,采用稳定速度咬入,对粗轧的六道取 20r/min的咬入速度,精轧的 前三道用40转/分的咬入速度,后四道

8、采用60r/min的咬入速度,均采用20r/min 的抛出速度。计算各道次纯轧时间纯轧时间=加速轧制时间+稳定轧制时间+减速轧制时间若轧件是在稳定转速下咬入轧制、抛出的,即整个轧制过程中转速不变,则:Dm60(5-2)(5-3)tj601Dnd60(5-4)当转速改变时:加速轧制时间:n d - n ya(5-5)减速轧制时间:nd _npb(5-6)稳定轧制时间:1- 2 2» 2 1601 * ny * np(a 十 b m 1hd |兀 D 2a 2b2ab(5-7)式中nd:粗轧咬入速度ny :后4道次精轧咬入速度 np:前6道次精轧咬入速度粗轧6道是在稳定转速下咬入轧制、抛

9、出的,即可得:1 道:2 道:3 道:4 道:5 道:tj660l160 汇2154二 Dnd3.14 1030 2060l260 x 2627二 Dnd-3.14 1030 2060l360 汉3206Dnd3.14 1030 2060l460 7501二 Dnd3.14 1030 2060l560 汉 3244二 Dnd3.14 1030 2060l6604311-2.00s二 2.44s=2.97 s=2.32s-3.01s切tj2tj5tj3tj4二 Dnd3.14 1030 204.06s6道:精轧阶段,其纯轧时间包括稳定轧制时间和减速轧制时间: 则:1tj = hd601|/D2匹

10、2a2.匹一2b(a +b hf +nd _np2ab(5-8)tj7第7 道:二丄 60 5649 . 60240 3.14 112C40 3.14 11202 402 6040 60 4022 40 60二 3.73s608道:9 道:10 道:tj8tj9t j10丄60 7123旦40 |3.14 11202 402 602 40 60(40+60 402 L40 20 _421s60 '丄60 8856 .空.竺40 |3.14 11202 402 602 40 60(40+60 贬+ £= 4.72s丄60 1°922空竺40 | 3.14 11202

11、402 602 40 60确定各道次间隙时间60-40 60 402沖 “63s60间隙时间的确定,根据经验资料在四辊轧机上往复轧制不用推床对中时,隙时间tnj理论上应等于轧机调整压下所需时间,实际上可取tnj =22.5s。若需图5-2轧制速度图温度规程的制定温度规程的确疋加热温度的选择应依钢种的不同而不同。对于低碳钢加热温度可以达到1320C,理论过烧温度为1470C。典型钢种X70钢在加热炉中加热到1250C,出 炉温度为1250C,经高压水除鳞设施和传送过程的空气冷却可降低50C。轧件开轧温度为1200C,为了确定各道的轧制温度,必须求出逐道的温度降。高温时的轧制温度降可按辐射热计算,

12、而且认为对流和传导所散失的热量大致可 以与变形功所转换的热量相抵消。辐射散热引起的温度降可由近似公式计算:1000(4-9)式中氏道次间的温度降。由于轧件头部和尾部道次间的辐射时间 不同,为设备安全计,确定各道的温降以尾部为准;Z辐射时间,即该道的轧制时间与上道间隙时间之和,s;h轧件厚度,mmT1前一道轧件的绝对温度,K。第1道次,头部温度为1200C,尾部(B端)轧制温度为1200*,即为:120011 = 1200-12.9 Z11h1go® 箸冒=1"C第2道次,尾部(B端)轧制温度为:1149.59。-12=1149.59。-12.9生1 卫 =1149.59 -

13、12.9 244 1149.59273=1148.68 Ch2(1000 丿205 I 1000 丿第3道次尾部(B端)温度为:厂 血厂Z3T3 "4- 2.971148.68 十273 丫1148.68 C- t3=1148.68 C -12.93=1148.68 -12.9=1148.02 Ch31000 丿168 I 1000 丿第4道次尾部(B端)温度为:1148.02 C- t4=1148.02 59 斤o G o To flu2 32=1148.02 -12.9 -13141148.02273I 1000 丿=1147.08 C第5道次尾部(B端)温度为:W08- &qu

14、ot;1147.08".9 乍侖 4=1147-12.9I145.53'第6道次尾部(B端)温度为:1145.53 C :t 6=1145.53 C -12.9 互亘h6 1000=1145.53 -12.9 406 | 1145.53 273=1142.78 C76 I 1000 丿第7道次尾部(B端)温度为:一 A“Z7T7 丫3.73880 +273 丫880 C-.丄7 =880 C -12.977=880 -12.9h7(1000 丿58 I 1000 丿=879.05 C考虑精轧前除鳞箱温降30C,为使精轧开轧温度为880C,则t= 1142.78-30-880

15、=232.78 C第8道次尾部(B端)温度为:f Y879.05 C- t=879.05 5.9 t 盏=879.05 -12.9 竺1 I 879.05 273=877.5446 I 1000 丿第9道次尾部(B端)温度为:877.54 C - :t9 =877.54 C-12.9 Z -9-h9 V1000 丿4 =877.54 -12.9 匹 瞄54 273 '37 I 1000 丿4=874.64第10道次尾部(B端)温度为:874.64 C- :t9=874.64 C-12.9 Z10 -1=874.64 -12.9h10 U000 丿5 <874273 30.1000

16、轧钢设备力能参数的计算和校核确定各道变形抗力变形抗力的确定可现根据相应道次的变形速度, 轧制温度由该钢种的变形抗 力曲线查出变形程度40%寸的变形抗力,在经过修正计算即可得出该道次实际变 形程度时的变形抗力。21(1703 3027019 01 701101301501701902302SO2703104 6 8 10 20 变形速度503 30图6-1 X70管线钢阻力曲线各道变形程度的计算(6-1)变形程度计算列如下表:轧制变形程度粗轧道次123456变形程度(%20181820.823.124.8精轧道次78910变形程度(%23.720.719.621.6计算各道平均变形速度-2vjA

17、h/R轧制中厚板时平均变形速度*二H h(6-2)式中R、v轧辊半径及轧辊表面线速度H 、h轧件入口厚度及出口厚度。对于变速轧制的可逆轧机可取最大轧制速度,其中V=:D nd/60,则有2: Dnd , W R;=60 H h(6-3)有上述公式计算出各道次的平均变形速度:计算过程同上式,其他道次的平均变形速度分别为:2 3.142060 250250= 1.34 S12 3.14 1030 2060 250 20515 =1.40s,2 3.14 1030 20,. 3751560 250 168= 1.55s2 3.14 1030 20 3551560 250 1311= 1.88s2 3

18、.14 1030 20 30551560 250 101-2.24sJ2 3.14 1030 20 2551560 250 761=2.68s2 3.14 1030 40 1851560 250 58=6.02s2 3.14 103060 250 46-6.33sJ2 3.14 1030 40 :951560 250 37-10.30sJ2 3.14 1030 4060 250 30=12.20s,变形抗力的计算L第一道:,".34s、t=1149.58 C,根据变形抗力曲线13查得Dso.4=73Mpa,再由?=20%查得修正系数K=0.65,所以该道次实际变形抗力为crs1 =

19、Kcrs0.4 =0.65汇 73 =47.45Mpa %2 = «00.4 = 76汉 0.96 = 72.96Mpacrs3 = Kcrs0.4 = 78 汇0.96 = 74.88Mpa %4 = 80汽 0.98 = 78.4Mpa5s5 = K us0.4 = 81 x 0.99 = 80.19Mpa u$6 = Ku s0.4 = 82 x 0.99 = 81.18Mpa5= Kbs0.4 =92 況0.99 =91.08Mpa U = «°0.4 = 93 0.98 =91.14Mpa5&S9 =Kbs0.4 =103汉0.97 =99.91

20、Mpa bs10 = k<ts0.4 = 112 汉 0.98 = 109.76Mpa参照第一道计算过程分别计算出其他各道变形抗力列入下表轧制变形抗力道次变形速度/s 1变形程度/%变形温度/c60.4/Mpa修正系数K变形抗力/Mpa11.3421149.58730.6547.4521.40181148.68760.9672.9631.55181148.02780.9674.8841.8820.81147.08800.9878.452.2423.11145.53810.9980.1962.6824.81142.78820.9981.1876.0223.7879.05920.9991.0

21、886.3320.7877.54930.9891.14910.319.6874.641030.9799.911012.2021.6870.301120.98109.76轧制压力的计算计算各道变形区长度变形区长度计算公式为:1二+丽li13=Rg/hi = 515 50 = 160.5mm二、.Rgv h3 =$515 37 =138.0mm(6-4)l2 = , RgVh2 = .515 45 = 152.2mm14F RgVh4 “ 515 35 = 134.3mm15二 Rg/h5 - - 515 30 = 124.3mm= RgVh = 515 25 = 113.5mmI8 - Rg/h

22、8 -515 12 二 78.6mm=,Rg/hw = 515 7 = 64.2mmf :;Rg/h7 = ;515 18=96.3mm =-Rg/hg515 9 = 68.1mm I10计算:0.25 丄h (此l为变形区图6-2计算各道平均单位压力热轧中厚板生产时,平均单位压力可用西姆斯公式(图 6-2 )-0.785PV's根据中厚板轧制的情况,可取应力状态影响系数公式已经考虑外端和外摩擦影响),其中 h为变形区轧件平均厚度, 长度,单位压力大( 200Mpa时应考虑轧辊弹性压扁的影响。p =1.15和:胡.15亠(0.785 0.25-)h(6-5)第1道次的平均单位压力:-

23、'i、Pj =1.15bsJ =1.150 s1 0.785+0.25-1 =51.59Mpa第2道次的平均单位压力:- p2 =1.15<rs2H =1.15os2 0.785 +0.25 =79.9Mpa'、 h2 丿第3道次的平均单位压力:-'i、p3 =1.15乞3耳=1.150.785+0.25丄 =83.5Mpa<h3丿第4道次的平均单位压力:p4 - 1.1 $4=匸15;- s40.785 0.25、h4二 91.0 Mpa第5道次的平均单位压力:p5 = 1.1 s5 = 1.1 s50.785+0.25 上h5 J=97.1Mpa第6道次

24、的平均单位压力:P6 =1.15亠6"15660.785 +0.25®、h6丿=103.2Mpa第7道次的平均单位压力:P7 =1.15亠7=1.15;$70.785 +0.25 上 l=119.9Mpa、h?丿第8道次的平均单位压力:P8 =1.15;'=1.15二80.785+0.25 比、h8丿=104.8Mpa第9道次的平均单位压力:P9 =1.15;= 1.15=0.785+0.25® =105.9Mpah9丿第10道次的平均单位压力:pi0 =匸15;- S10=匸15;- S100.785 0.25-10h10=106.5Mpa计算各道总压力

25、各道次轧制总压力:p = p F = pbl©6)式中 b轧件宽度,mml变形区长度,mm第道次.口 =51.59"950汉160.5 =16146KN第2道次.P2 二 P2bJ2 =79.9 1950 152.2 =23714KN第 3 道次.P3 = P3dl3 =83.5"950勺38.0 =22470KN 第4道次.P4 = P4 b4 =91.0 3200 134.3 = 39181KN第 5 道次.P5 = Psbsb =97.1 3200 124.3 = 38695KN第6道次.P6 = P6 匕66 =103.2 汉 3200 汉 113.5 =

26、 37553KN第7道次.P7 = P7 6I7 =119.9 3200 96.3 = 37018KN第8道次.P8 = P8b8l8=104.8汇3200汇 78.6 = 26409KN第9道次.P9 二 P9 bgl9 =105.9 3200 68.1 =23078KN第 10道次.P10 = P10bi0I10 =106.5 3200 64. = 21920 KN确定各道次传动力矩传动力矩的组成欲确定主电动机的功率,必须首先确定传动轧辊的力矩。轧制过程中,在主 电动机轴上传动轧辊所需力矩最多由下面四部分组成:MZM 一 Mm Mk MdI(6-7)式中 Mz 轧制力矩,用于时轧件塑性变形

27、所需之力矩;M d 克服轧制是发生在轧辊轴承,传动机构等的附加摩擦力矩;i轧辊与主电动机间的传动比。(中厚板轧机采用直流电机,故取i=1)组成传动轧辊的力矩的前三项为静力矩,即MZMj Z Mm Mki (6-8)这三项对任何轧机都是必不可缺少的。在一般情况下,以轧制力矩为最大, 只有在旧式轧机上,由于轴承问题,有时附加摩擦力矩才有可能大于轧制力矩。 在静力矩中,轧制力矩是有效部分,至于附加摩接力矩和空转力矩是由于轧机的 零件和机构的不完善引起的有害力矩。出于采用的是稳定咬入,即咬钢后并不加速,计算传动力矩是忽略电机轴上的动力矩,因此电机轴上的总传动力矩为:M 二叫 Mm Mk = Mr M-

28、 M图6-2按轧制力计算轧制力矩1单位压力曲线;2单位压力图形重心线按轧制力计算轧制力矩轧制力矩:皿厂2卩,丽=2屮©I。)式中:一合力作用点位置系数,也叫力臂系数。中厚板一般-=0.40.5,粗轧道次-取最大值,随轧件变薄-取最小值,贝Mzi=2pih =2 16146 160.5 0.5 =2591KNMZ2=2p2l2=2 23714 152.2 0.5 =3609KNMZ2p3l 2 22470 138.0 0.5 =3100KNMZ2p4l -2 39181 134.3 0.5 =5262KNMZ5=2p5l5=2 38695 124.3 0.5 =4809KNMz6=2p

29、6l6=2 37557 113.5 0.5 =4262KNMz7 =2p7l7=2 37018 96.3 0.5 =3564KNMz8=2p8l8=2 26409 78.6 0.5 = 2075KNMZ2p9l 2 23078 68.1 0.5 =1571KNMz10 =2p10l10 2 21920 64.2 0.5 T407KN附加摩擦力矩的确定轧制过程中了,轧件通过辊间时,在轴承内以及轧机传动机构中有摩擦力产 生,所谓附加摩擦力矩,是指克服这些摩擦力所需力矩, 而且在此附加摩擦力矩 的数值中,并不包括空转时轧机转动所需的力矩。组成附加摩擦力矩的基本数值有两大项, 一为轧辊轴承中的摩擦力矩

30、,另一 项为传动机构中的摩擦力矩。即(6-11)M m 二 M 口1M m2传动机构的摩擦力矩M m1的计算:轧辊轴承的摩擦力矩M m1可近似由下式计算(Dg 'Mm厂 Pfdz 才z (6-12)式中f 支承辊轴承的摩擦系数,取f=0.005 (油膜轴承);dz 支承辊辊颈直径Dg 工作辊辊身直径Dz 支承辊辊身直径粗轧机中:dz=1500mm Dg=1030mm Dz=2000mm精轧机中:dz=i650mm Dg=1120mm Dz=2200mm前6道次轧辊轴承的摩擦力矩(粗轧):Mm11Pi fdzDgDz丿= 16146 0.005 1500: i1030(2000 丿=62

31、.4KNmMm12P2fdzDgD:丿= 23714x0.005x1500 J1030(2000 丿-91.6KNmM m13P3fdzfDg 叵丿= 22470 0.005 15001030(2000 丿= 86.8KNmM m14*4 fdzDgD:丿/1030 = 39181 0.005 1500V2000 丿= 151.3KNmM m15*5 fdzDgH丿(1030 =38695 0.005 1500: I(2000 丿= 149.5KNmM m16二 PefdzDgH丿-37553 0.005 1500 j103012000 丿= 145.0 KNm后4道次轧辊轴承的摩擦力矩(精轧

32、)Mm17 =P7fdz= 37018 0.005 1650 1120155.5KNm2200 丿Mm18 =P8fdzMm19 二 P9fdzMmJ0 rpefdDgDz丿= 26409 0.005 1650-11202200 丿Dz丿= 110.9KNm= 23078 0.005 1650112012200 丿= 96.9KNmlDz丿= 21920 0.005 1650: 1112012200 丿=92.0KNm(2)传动机构的摩擦力矩Mm2的计算:轧机传动机构中的摩擦力矩 Mm2连接轴,齿轮机座,减速机和主电机联轴器等四个方面的附加摩擦力矩组成,可由下式来计算:m211 _1(Mz *

33、 Mm1 )(6-13)式中由电机道到轧辊的总传动效率为各传动效率的乘积,因接轴的倾角三3故可取 =0.94得其他各道次分别为:1-J(MzMm11)=|丄-1 2591 62.4 i=169.4KNm0.94Mm22 J: 1 (Mz2 +Mm12 ) J鼎1(3609+91.6)=301.3KNm丄一1 M z3 + M m13 )=丄一11(3100+ 86.8 )= 325.6KNm n / 10.94/'M m24 =1 -1 (Mz4 +皿耐4)=册一1(5262 + 151.3) = 294.8KNm1 -1 (Mz5+皿耐5)彳1 (4809 + 149.5=389.8

34、KNm-1 l(Mz6+Mm16)=(丄1 *4262 + 145.0)= 363.0KNm n丿10.94丿冷严7%.94 j-1 3564 155.5= 343.5KNmMm28 =z8 Mm1 册一1 2075 1109= 245.0KNmMm29 二1-1 Mz9 Mm19 二 1-1 1571 96.9 =106.4KNmMm2® 二丄一1 i(Mz10+皿耐10)1 (1407 + 92.0)=95.7KNmn / z10 和,10.94 /丿(3)计算附加摩擦力矩:M m = M m1 M m2(6-11)Mm1 =Mm11 Mm21 =62.4 169.4 =231.

35、8KNmMm2 二 Mm12 Mm22 =91.6 301.3 = 392.9KNmMm3=Mmi3 Mm23=86.8 325.6 =322.4KNmMm4 =Mmi4 Mm24 =151.3 294.8 =446.1KNmM m5 二 M m15 M m25 = 149.5 389.8 二 539.3KNmM m6二 Mm16M m26二 145.0363.0 二 508KNmM m7二 Mm17M m27=155.5343.5 =499KNmMm8 =Mm18 Mm28 =110.9 245.0 =355.9KNmM m9 二 M m2 M m29 =96.9106.4 二 203.3K

36、NmMm1Mm110 Mm210 =92 95.7 =187.7KNm空转力矩的确定空转力矩是指空载转动轧机主机列所需的力矩。通常可根据实际资料可取电机额定力矩的3%-6%即Mk 二 3口6 % 975Nn(6-14)I |N ” 2汉 3500|Mk粗二 36 % 9753 _6 % 97598185KNmn 一30N 2; 4000Mk精 h36 % 9753 _6% 975147 293KNm所以取 M k粗-150KNmM k精二 200KNm计算传动力矩当轧辊转速发生变化时,要产生力矩,此处由于采用稳定速度咬入即咬钢后 不加速,而减速阶段的动力矩使电机输出力矩减小, 故在计算电机力矩

37、时都可以 忽略不计14。确定各道传动力矩:有以上分析与计算可知,各道次传动力矩:MZM Mm Mk 二 Mz Mm Mki(5-15)M=2972.8KNmM=4348.9KNm M=4078.4KNmM=6733.1KNm M=6651.4KNmIM=6203.0KNm l7=5927.0KNm M=4285.9KNm M=3872.6KNm M io=3441.5KNm绘制轧制图表表6.4轧制规程轧制道次轧制 方式出口 厚度/mm压下率/%变形 速度出口 宽度/mm轧后长度/mm稳定 轧制 速度/t/min最大轧制力矩/kN.m最大轧 制力/kN轧件温 度/C间隙时间/s纯 轧 时间/s1

38、Dj2502.51.3419502154202591161461149.582.002D205181.4019502627203609237141148.682.52.443DT168181.5519503206203100224701148.022.52.974D13120.81.8832062501205262391811147.08102.32510123.12.2432063244204809386951145.532.53.0167624.82.6832064311204262375531142.786475823.76.023206564960356437018879.05204.

39、82.428f4620.76.333206712360207526409877.5463.059f3719.610.33206885660157132946874.6464.7410f3021.612.2032061092260140721920870.3045.63注:符号说明D :徐磷道次;T:转钢道次;f:向下游轧制;:向上游轧制。轧辊强度校核粗轧机校核t=&-t4ri二-J图6-3四辊轧机轧辊受力分析a工作辊驱动;b支承辊驱动粗轧机校核支承辊强度校核辊身中央承受最大弯矩:M“P ?丄=39181 5400 -型? =34283KNm(6-16)D4 8. 48其中a为2个压下螺

40、丝的中心距,取值 a=L+l辊身中央弯曲应力:M D2O.1D;34283 空0.1 23=42.85Mpa(6-17)辊颈危险断面应力:Md2沁 5400 -3800 =15672曲2(6-18)Md2 15672 10”O.1d30.1 1.53二 46.44Mpa(6-19)因为辊身和辊颈处的应力均小于合金锻钢的许用应力匕1 = 137U 235Mpa所以支承辊符合条件。工作辊强度校核(1)辊身中央处承受弯矩值:= 39181 型口06 102909KNm辊身中央的垂直弯曲应力:D1M D 10.1D;2909 10”0.1 1.038二 26.6Mpa(3) 工作辊承受支撑辊沿辊身全长

41、加于其上的水平摩擦力:Mn /2D2/23939.1= 1970(4) 辊身中央的水平弯矩:M D1=T '旦*1970%U 8丿54003800 '= 1720KNm(5) 辊身中央的水平弯曲应力:6 =0.1D:0.1 1.03(6) 辊身中央的合成弯曲应力:,26.614.82 =30.45Mpa(7) 辊头强度计算:选择带双键槽的辊头,则:Mn/2 3939.1/23"=0.18d:0.18 0.6853 = 34Mpa均符合要求。(8) 两轧辊辊面接触应力计算:接触应力的计算公式可按 下式计算:(6-20)式中q夹在接触表面单位长度上的负荷;A,D 相互接触

42、的工作辊与支撑辊的半径;1_421_卩2Kj© 与轧辊材质有关的系数,心二- -,K - 2 ,其中'l1 l2, E1, E2为两 HE1兀 E2轧辊材料的泊松比和弹性模量。99两个辊的弹性模量为 丘厂150 10 pa,E2 =206 10 pa,泊松比都取=0.26,K1 =1.98 10 42,K2 =1.44 102550.4Mpa max =0.304貯max 167.3Mpa许用应力为(c =2200Mpa =670Mpa,所以接触应力小于许用值 精轧机校核支承辊强度校核辊身中央承受最大弯矩:M»P彳冷= 370185400 4100I 4=31003KNm其中a为2个压下螺丝的中心距,取值 a=L+l=5400辊身中央弯曲应力:CJf C 0.1 D;M D2 31003 10”0.1 23

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2026年四川商务职业学院单招职业技能测试题库含答案详解(巩固)

- 2026年吉林省白山市单招职业适应性考试题库及答案详解(真题汇编)

- 2026四川移动广元市利州分公司招聘企业客户经理考试备考题库及答案解析

- 2026四川绵阳市盐亭县财政局招聘造价工程师2人笔试参考题库及答案解析

- 2026中国有色矿业集团有限公司控制系统研发工程师(C++)招聘2人笔试备考试题及答案解析

- 2026四川移动广元市利州分公司招聘企业客户经理笔试备考试题及答案解析

- 2026上海市华东师范大学开放教育学院(教师发展学院)研发部招聘1人笔试模拟试题及答案解析

- 2026湖南省文物考古研究院高层次人才公开招聘笔试备考题库及答案解析

- 2026中信银行成都分行社会招聘(3月)笔试模拟试题及答案解析

- 2026福建石狮园区开发建设有限公司招聘工作人员2人笔试备考试题及答案解析

- 2025-2026学年绘制校园地图教学设计

- 2026年安庆医药高等专科学校单招职业技能考试题库及答案解析

- 医院收费处绩效考核制度

- 【新教材】2026年春季人教版八年级下册英语教学计划(含进度表)

- 2025四川雅安市蒙顶山理真茶业有限公司招聘任务制员工6人笔试历年备考题库附带答案详解2套试卷

- 2026河北燕煤新能源有限公司面向社会招聘3人笔试备考题库及答案解析

- 2026四川能投综合能源有限责任公司招聘19人备考题库带答案详解(黄金题型)

- 2026年山东理工职业学院单招综合素质笔试参考题库含详细答案解析

- 2026马年《开学第一课:龙马精神 梦想起航》教学课件

- 2026年甘肃省公信科技有限公司面向社会招聘80人(第一批)笔试备考试题及答案解析

- 2026季华实验室科研部门招聘5人(广东)笔试参考题库及答案解析

评论

0/150

提交评论