2000T/D大豆油浸出车间工艺设计【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共65页)

编号:75953322

类型:共享资源

大小:10.31MB

格式:ZIP

上传时间:2020-04-26

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

2000

豆油

浸出

车间

工艺

设计

CAD

图纸

说明书

- 资源描述:

-

- 内容简介:

-

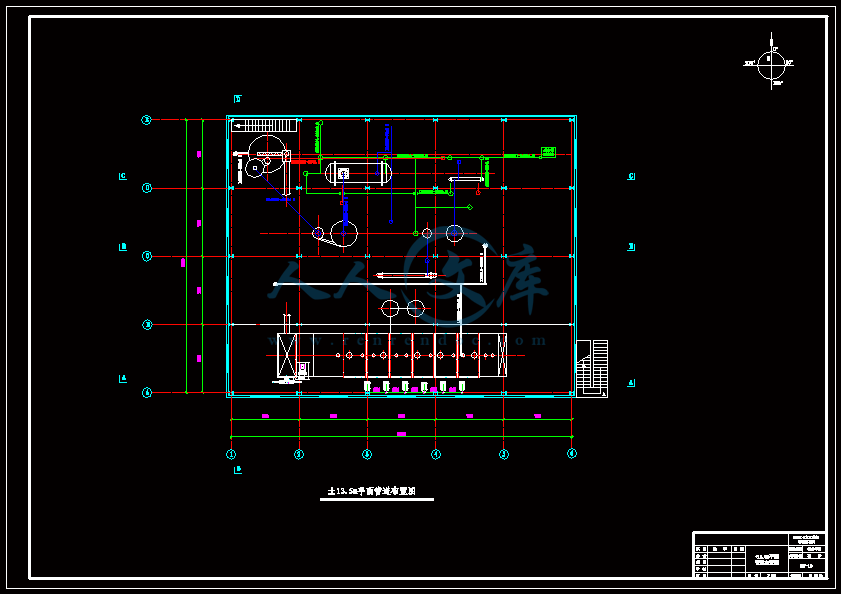

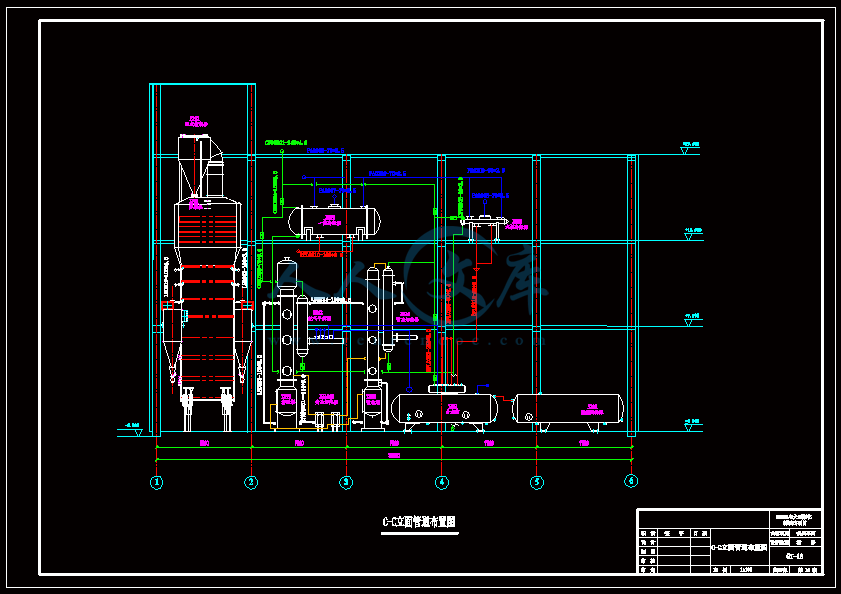

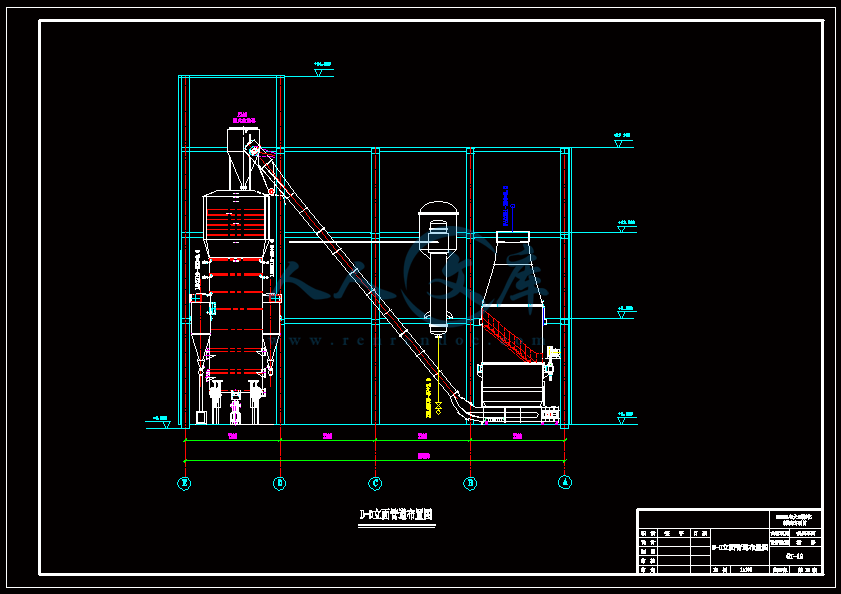

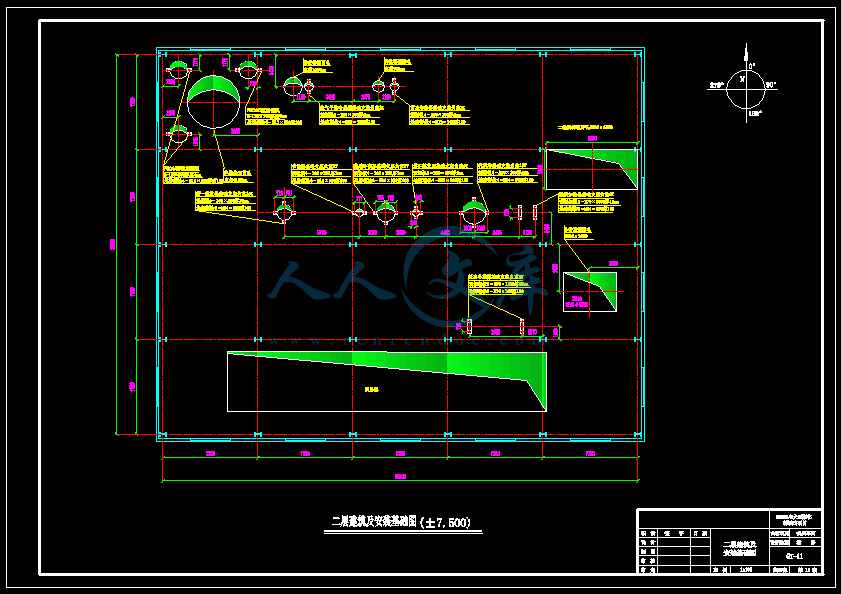

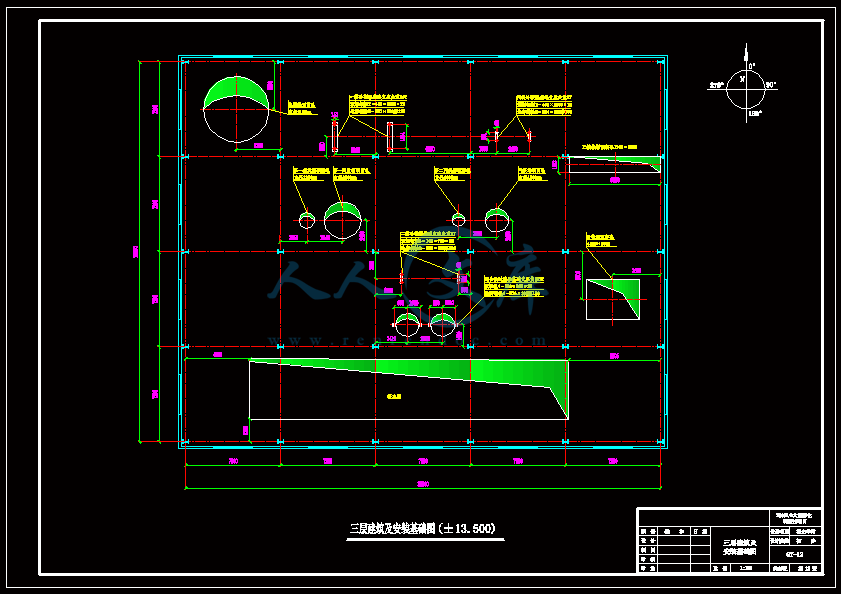

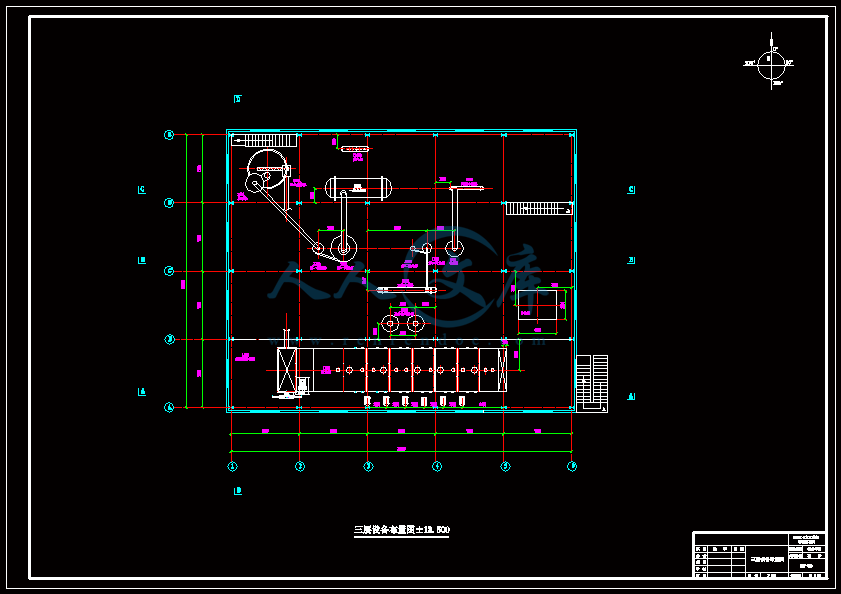

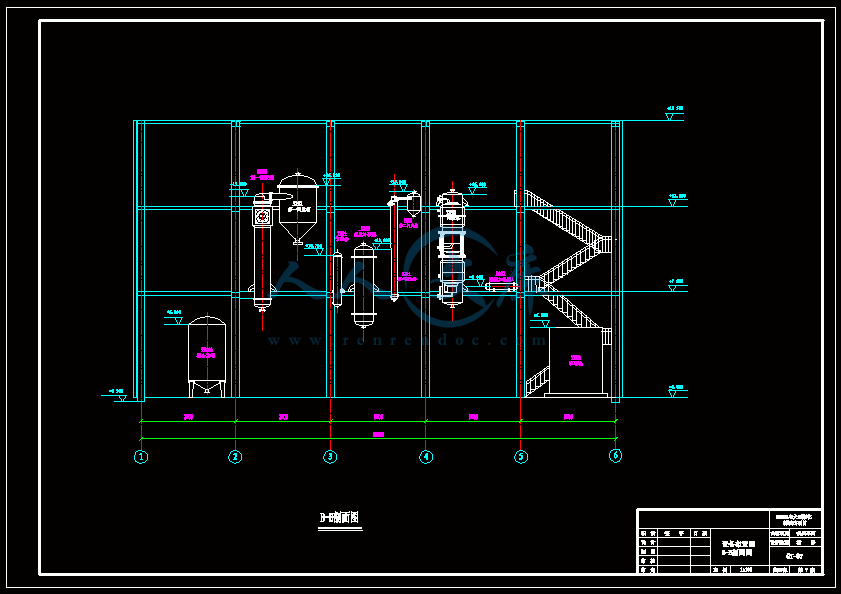

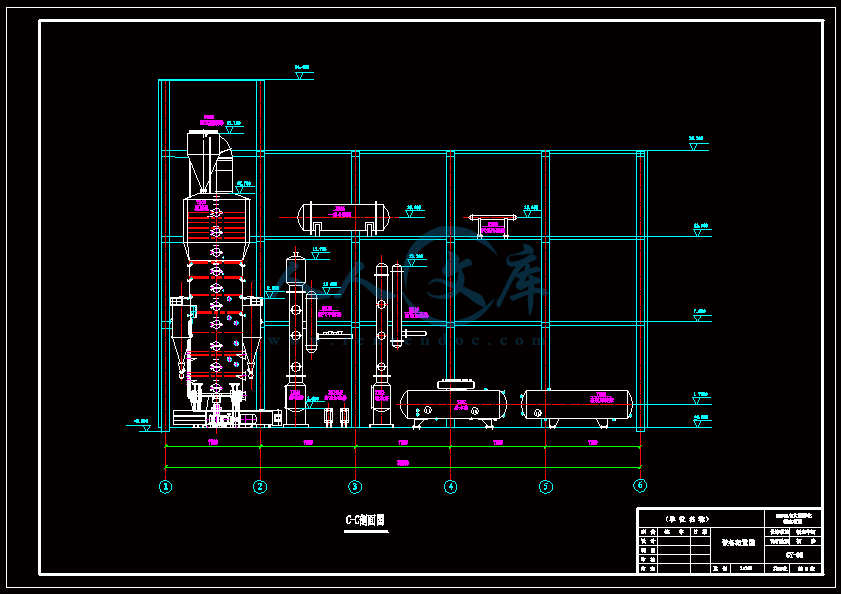

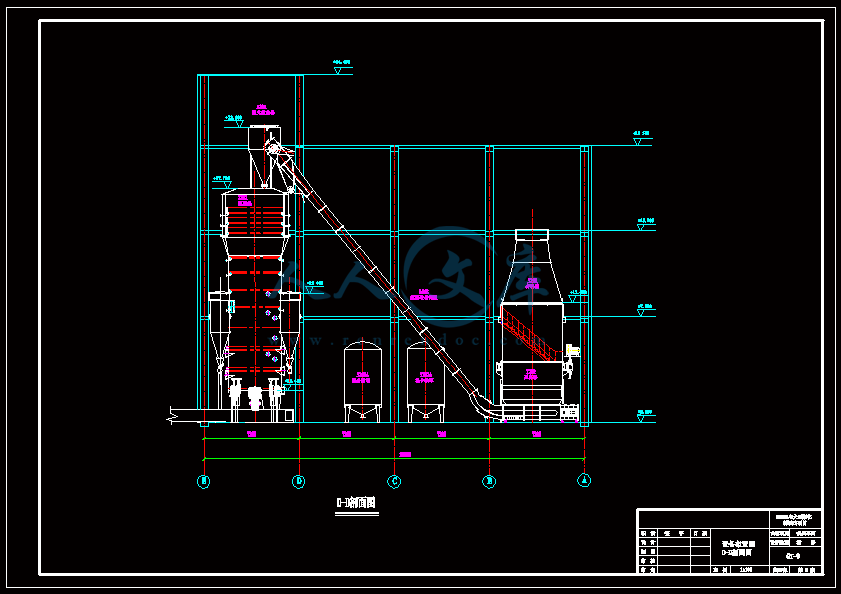

毕业生毕业设计说明书题目: 2000T/D大豆油浸出车间工艺设计 院系名称学生姓名指导教师摘 要通过2000td大豆一次浸出工艺实践,简要介绍了大豆一次浸出工艺设计过程,对其中的关键设备环型浸出器、DTDC、负压蒸发设备等结构及工艺参数进行了说明,并对其他配套装置如泵类、配电等配置作了描述。工艺使用了混合油负压蒸发系统。浸出毛油的品质随着加热温度的升高和时间的延长显著降低,混合油负压蒸发工艺是使第一蒸发器、第二蒸发器、汽提塔在负压状态下操作,同时,利用蒸脱机的二次蒸汽作为一蒸的热量来源。一方面在负压状态下可以减少油脂与空气中氧分子的接触;另一方面可以降低混合油中溶剂的沸点,以达到降低蒸发温度的目的。可以节约能源、节省钢材、提高毛油质量。在负压蒸发工艺设计中要注意到要合理配备冷凝面积,降低冷却循环水的温度,防止蒸脱机气相产生正压,控制蒸脱机二次蒸汽量,合理操作第二蒸发器,使用湿式粕末捕集器,加大第一蒸发器面积,列管适当加长加大,并选用不锈钢材质,选择蒸汽喷射泵,合理选择真空度,搞好余热利用和尾气回收。 关键词:大豆 浸出 工艺设计 负压蒸发 节约能源 冷凝面积 真空度Title 2000 t/d Extraction process Designing of Soybean oil Abstract:According to practice of 2000 td soybean direct extraction technology,the technology of soybean extraction was simply introduced,construction and process parameters of the key equipment Was also explained ,such as extractor、DTDC etcMoreover,the assembling of assistant device Was described,such as bump and compound electricity etcIn terms of constituteThe quality of crude oil with solvent extraction can be significantly decreased with the increase of heating temperature and the prolonging of heating time. Miscella vacuum evaporation technology is that the first evaporator, the second evaporator and stripping column are operated in vacuum ,and the second steam is as the heating soruce of first evaporator. The vacuum evaporation technology has some advantage ,such as reducing the contact of oil with oxygen in air ,reducing the solvent boiling point of miscella and the evaporation temperature ,saving energy ,saving steel materials ,improving the quality of crude oil and so on. In the design of vacuum evaporation ,some points should be paid attention to ,such as allocating condensation area , decreasing the temperature of cooling water ,preventing desolventizer2toaster from positive pressure ,reasonably operating the second evaporator ,using wet fines catcher ,enlarging the area of first evaporator ,selecting stainless steel material and steam jet pump ,reasonably choosing the vacuum degree ,making good use of used heat and etc.Key words:soybean;extraction;technology equipment;vacuum evaporation;energy saving ;condensation area;vacuum degree 目 次1概论12 设计计算说明书102.1 大豆坯片浸出工艺设计方案:102.2原始条件:112.3工艺参数:112.4浸出车间工艺流程的确定:113 浸出车间的物料衡算123.1 浸出系统物料衡算123.2 蒸发系统物料衡算133.3 蒸脱系统物料衡算134 热量衡算144.1 浸出器144.2 蒸脱机154.3第一蒸发器184.4第二蒸发器204.5汽提塔215.浸出系统设备计算设计 225.1浸出工段225.2湿粕蒸脱工段255.3混合油蒸发工段305.3.4汽提塔335.4尾气回收系统345.5冷凝系统425.6泵体及管道53结论57致谢57参考文献571 概论国际上,食用油脂的制取一般有两种方法:压榨法和浸出法。压榨法是用物理压榨的方式,从油料中榨油的方法,浸出法是用化工原理,用食用级溶剂从油料中抽取油脂的一种方法。是目前国际上公认的最先进的生产工艺。压榨油和浸出油都需经过精炼才能成为食用油脂。只经过压榨或浸出着第一步加工工艺得到的油叫毛油。毛油是不能吃的。压榨油和浸出油在生产过程中都需要通过碱炼,脱色,脱臭等化工过程进行精炼。出除油脂中的杂质,才能使之符合国家标准,成为可食用的植物油。食用油国家标准是国家个部门协力,经过大量的动物实验,医学临床研究共同制定出来的,符合国家标准的成品油,不管是用那种工艺生产出来的,都是可以放心食用的。认为用浸出法生产的油不如压榨法的纯,这种看法是极不确切的。衡量食用成品油品质的依据不是制油工艺(是压榨还是浸出),而是国家为各类食用油制定的指标体系,国家标准严格性,科学性保证了食用油脂的安全性。我国和世界上的一样,食用植物油的制取一般有两种方法:压榨法和浸出法。压榨法是用物理的方法从油料中把油脂挤压出来。它渊源于我国传统的作坊制油方法,现今的压榨业已经是工业化的作业。浸出法是用化工原理,用溶剂把油脂从油料中抽取出来的方法。从世界食用油脂制取工艺的发展历史来看,浸出只有工艺是目前国际上公认的最先进的生产工艺。浸出法首先在发达国家得到应用和发展。近年来,我国油脂科技工作者对国外的先进技术进行引进,消化,吸收,浸出法制油技术在我国的油脂生产中得到广泛的应用,取得了长足的发展。浸出工艺在药品和其他食品的生产领域也有较广泛的使用。对于上叙两种制油方法,生产企业可以按照不同的需要选用,用其所长,互作补充,往往在同一个企业内采用压榨和浸出两种方法。例如,在生产风味油脂,如浓香花生油,就的采取法制油,而不能用浸出法。但压榨后的油饼内残存的油脂还的用浸出法充分地抽取出来,再加工成成品油。再如:一些专门从事大批量非风味油脂生产的企业,它可以只用浸出法,也可以在用浸出法之前,先有个“预榨”过程,即用压榨法从大量油料中榨出一部分油脂。这样两种方法的互补,既充分利用了来之不易的原料,又 减少了溶剂的用量。世界上制油的工艺有很多,我在本次设计中采用的是环型浸出器,浸出得到的湿粕经DTDC蒸脱机蒸烤脱溶后作为动物的饲料。混合油采用负压蒸发工艺。我选择这样设计主要有以下几个方面的理由。 制油能力迅速增长,企业规模大大升级,选择先进的制油工艺是当前企业立市之本。由于诸多因素的影响,我国大豆有企业得到了许素的发展,建厂规模不断扩大。据国家粮油信息中心测算,目前国内油厂的压榨能力已经超过5100万T,是1996年的2倍还多。目前中国的制油能力已经超过了美国,成为世界第一。企业规模在1000T/D以上的大豆制油企业以近80家,还有一些企业正在建设中。大豆制油的效益也在增长。也要想企业效益更好,必须利用先进的大豆制油技术。改革开放以来,我国大豆制油企业先后依靠技术创新和研究开发,引进和消化吸收国外的先进经验,在油料加工能力,生产过程的机械化。自动化,质量的多元化上都也得到了很大程度上的提高。特别是近几年新建的上千吨的油厂,起点高,其技术装备,经济技术指标,管理水平,均已接近或达到国际先进水平。除了传统的压榨制油工艺以外,浸出制油工艺已经得到了很广泛的应用。同时,混合油浸出,液态烃浸出,超临界流体浸出,膨化浸出等都得到了很大规模的应用。此外,为了后续产品的深度开发,闪蒸脱溶。低温脱溶等技术也被广泛的应用。企业的产品也不仅仅是大豆油和豆粕。很多其他的高附加值的产品也被开发出来。自从1940年植物油制取工艺采用溶剂浸出新技术的60多年来,工业化的油脂浸出技术不仅在工艺上而且在装备上都随着技术的进步取得了长足的进展。具体反映在:浸出高效力,高容量,高适用性,节能系统化规模化的自动控制操作简单化等。我国油脂浸出设备的研究现状,就典型浸出工艺总体流程与装备特点来说:1.常压常规工艺流程及特点是,整个系统(如湿粕脱溶与混合油回收系统)在常压或是微负压(如浸出器)条件下;连续化生产,其工艺参数(如温度,压力,浸出进料料位,流量等)采用仪表显示或控制;这种工艺均在常压下进行,未考虑二次蒸气余热利用,能量消耗较大;适用于小规模的生产。2.负压蒸发,余热利用工艺流程:装备的特点是混合油蒸发,汽提系统设备均采用负压(残压0.015-0.040MPa)条件,这样可以降低混合油的沸点,减少油脂的热影响,提高毛油的品质;利用脱溶烤粕器的二次蒸气(热能55%-65%)与冷却水循环量(电能 40%-57%)采用预脱溶,脱溶,冷却组合式烤粕器,节省直接蒸气的消耗量,同时能提高饼粕的质量。此蒸发操作使操作阻力大大减少,从而使得冷凝器总面积大为减少,总面积比常规工艺节省4/5-2/3,这就是我选择这个工艺的主要原因。现在浸出发展已经是相当成熟,浸出器的发展也是很快的。浸出器分为间歇式与连续式两大类,按浸出方式主要可分为浸泡式,渗滤式与组合式3种。衡量一个浸出器的先进与否主要考虑生产过程是否连续化,指标稳定可靠;浸出效率高而且浸出级数少,阶段分明,无混流;适应性强,操作弹性大,动力省;密闭安全,能确保微负压操作;结构简单,紧凑合理,操作维修方便。目前研制和应用的设备,大豆选用高效,适用性强浸泡和渗滤相结合的新型浸出器。由美国Crown公司新研制的一种型浸出器是由四条串联的倾斜15-20度的平刮板输送机置于一个密闭的长方形壳体内组成。这就是最开始的组合式浸出器,发展到今天我国也能自主生产环型浸出器。比如说我国生产的YJT-型浸出器,它是在YJT-型浸出器基础上改造而成的一种两次浸出设备。上部浸出段即完成第一次浸出全过程;从弯曲段开始,第一次浸出经洗涤,沥干达到下弯曲段进行第二次浸出,而混合油由混合油泵打上出进行混合再次循环浸出,这样不断循环不仅可以节省溶剂的消耗,而且还能把混合油的浓度提高,缩小蒸发阶段的设备。这正是我所选择环型浸出器的主要原因。工艺说明:(1) 料坯浸出系统由预处理车间来的坯片通过斜刮板送人封闭绞龙,然后经过环()型浸出器的进料斗而分散进入到浸出器的栅板上,随着刮板链条的运行,料坯环行从上浸段至下浸段,经不同浓度梯度的混合油喷淋,最后经新鲜溶剂喷淋,再经过一段滴干段滴干后送入湿粕蒸脱系统。浓混合油则经过旋液分离器离心分离后送,再经混合油过滤机过滤后进入混合油暂存罐准备蒸发。封闭绞龙末端设有重力门机构,斜刮板头部装有排湿风机,这些都可以有效防止空料运行时溶剂气体倒流到预处理车间而造成严重的事故,并可有效去除豆坯中过多的水分,从而得到更适合浸出条件的坯片。(2) 湿粕蒸脱系统由浸出器来的含20左右溶剂的湿粕经由湿粕刮板进入DTDC进料绞龙后落入脱溶盘上,经过预脱溶、脱溶、蒸脱、干燥和冷却几个阶段后,由出粕斜刮板和水平刮板送人粕库打包。从DTDC顶部出来的混合气体则进入第一长管蒸发器作为加热热源之一。(3) 混合油蒸发系统从混合油暂存罐来的混合油经金属转子流量计计量后,由离心泵泵人第一长管蒸发器(以下简称一蒸)管程,壳程用DTDC顶部出来的混合气体、蒸发和冷凝系统的两个蒸汽喷射泵的工作蒸汽以及补充蒸汽作为加热热源,从而分离油和溶剂。经一蒸浓缩后的混合油浓度达到65 70,再通过一个油油热交换器后进入第二长管蒸发器(以下简称二蒸)管程,壳程用间接蒸汽加热,蒸汽的量通过出口的油温进行自控,闪发箱的液位通过液位计自控并报警。浓缩后的混合油浓度达95以上,然后再通过加热器加热后进人碟式汽提塔与汽提塔下部喷人的直接蒸汽进行逆流汽提后得到浸出毛油。一蒸和二蒸均采用-006 MPa(表压)的真空度,汽提塔则采用-0085 MPa(表压)的真空度。(4) 溶剂回收系统从一蒸和二蒸出来的溶剂气体进入真空冷凝器进行冷凝,从汽提塔出来的溶剂气体进入汽提冷凝器进行冷凝,冷凝液均汇集到冷凝液罐中,用泵打到节能器中与从一蒸壳程出来的未冷凝蒸汽进行热交换,使其中的溶剂蒸汽被冷凝,而溶剂温度得到相应提高,实现了节能目的。从浸出器出来的溶剂气体进入浸出冷凝器进行冷凝,从各个系统来的未冷凝气体进入空气平衡罐冷凝器进行冷凝,冷凝液均进入分水箱进行分水。分出的溶剂回到溶剂库内继续循环使用,水则进入蒸煮罐,由通人的直接蒸汽把水中残留的微量溶剂除去,蒸出的气体进入常压冷凝器冷凝,废水经水封池排人下水道。由浸出冷凝器和尾气冷凝器来的未冷凝气体进入尾气回收系统,进行最后的回收。尾气回收系统用矿物油吸收,采用两个吸收塔和一个解吸塔的形式。尾气从吸收塔顶部由尾气风机经阻火器后排空,解吸塔顶部气体进入最后冷凝器进行冷凝。主要设备说明:(1)浸出器采用环型拖链()浸出器,装置上配有照明系统,视镜冲洗系统和灭火蒸汽系统。料坯从上浸段进料斗经过一分料器而均匀分散落到栅板上,随着刮板链条的带动,在浸出器中环行,经浓度递减的混合油喷淋,滴干段滴干后,由下浸段的落料口卸出。物料在整个运行过程中经弯曲段两次翻转,有利于溶剂和混合油对料层的均匀作用;运行中的低料层浸出有利于溶剂和混合油对料层的快速渗透和沥干,从而保证低的残油和残溶。(2)DTDC蒸脱机第二、三、四、五、六层为底板带有透气孔的脱溶层,湿粕与下层蒸出的溶剂气和水蒸汽的混合气体直接接触,利用混合蒸汽的热量对湿粕进行加热,同时也利用底夹层中的间接蒸汽进行加热,各层温度依次为71、86、108、110C左右,下料装有本层控制本层的自动料门;第七层为高料层的蒸脱层,加热温度110C左右,底板开有小孔,直接蒸汽通过小孔喷人与湿粕直接接触,使残留溶剂大量蒸发出来。为防止蒸脱出的混合气体从出料口逸至下层,同时也防止下层的热风进人本层,下料采用封闭绞龙变频下料与自动料门下料相结合的形式,一旦料位高于设定料位,自动料门便自动打开,这样可以防止由于封闭绞龙的故障而导致料被烤糊的现象第八层为干燥层,湿热粕与从干燥层夹层鼓人的热风直接接触,达到烘干的目的,热风温度一般为150C左右;第九层为冷却层,热干粕与从冷却层夹层鼓人的冷风逆流接触,达到冷却降温的目的,利于安全储藏和直接打包(3)蒸发系统蒸发系统主要由第一长管蒸发器、第二长管蒸发器、汽提塔等组成,整个系统采用全负压操作。两个蒸发器均为直立不锈钢列管式结构,带有汽液分离箱。汽提塔则采用碟式结构,其结构简单,操作方便,工艺效果好。混合油温度经一蒸、二蒸、汽提后分别为55、95、105摄氏度。(4)尾气吸收系统尾气吸收系统主要由两个吸收塔、一个解吸塔和一个尾气风机等组成。吸收塔和解吸塔均为不锈钢鲍尔环填料结构。尾气量可根据系统压力大小变频调速调节。工艺特点:(1)采用膨化豆胚的特点油料膨化是为了破坏油料的细胞结构改善油脂提取效果。提高设备生产能力;降低能量消耗提高混合油浓度,降低湿粕含溶量;提高浸出毛油质量减少非水化磷脂的含量;降低生产成本;(2)负压蒸发的特点节约能源。由于采用蒸脱机的二次蒸汽作为热源加热进入一蒸的混合油,二次蒸汽的余热利用节省了加热所需的热量,也节约了冷却用水。采用的节能器也同样达到了节省能源的目的。整个生产线的蒸汽用量减少,循环水减少。实施负压蒸发后,油品质量好,水化脱胶容易,也减少了脱色白土用量。采用负压操作,车间的溶剂消耗也有所下降。提高浸出毛油质量。应用负压蒸发和汽提工艺后,操作温度比常压操作要低,因而毛油中过氧化值比较小,油脂的色泽浅,毛油中的残溶一般在0. 02 %以下,浸出毛油的质量得到了改善。减少冷凝面积。应用负压蒸发系统后,二次蒸汽余热得到了充分利用,冷凝系统的负担得以减轻,因此负压蒸发的冷凝面积配备比常压蒸发可减少40 %左右。车间安全性能得到提高。应用负压蒸发工艺后,整个系统在微负压环境下操作,溶剂的跑、冒现象减少,浸出车间的操作安全性能得到提高。系统运行稳定性增强。设置了自控控制系统,系统的关键参数均通过自控仪表控制,减轻了工人的劳动强度,增强了系统运行的稳定性。延长设备使用寿命。用常压蒸发,油品质量差,蛋白黏液物多,时间长后蒸发器管壁易结垢,影响使用效果,缩短了设备使用寿命。(3)节能措施DTDC的气相温度约为80 ,高温的二次蒸汽经捕粕后进入一蒸壳程与其管程内的混合油(约为50 )进行换热。换热后混合油的温度约上升510 ,同时二次蒸汽的温度约下降到60。冷却冷凝后的二次蒸汽再经过一个节能器,洗涤来自于一、二次蒸汽冷凝器的冷凝溶剂约36(夏季),洗涤后的废气温度进一步降低(约55 后)进入DTDC冷凝器去冷凝。DTDC出来的二次蒸汽通过一次的间接换热和一次的直接换热,其到达冷凝器的温度已经较低,这无疑减轻了冷凝器的负荷。此外,经过尾气洗涤后的溶剂温度约为50 ,经分水后进入溶剂周转罐,这样进入浸出器的溶剂可以很容易加热到55 ,减少了新鲜溶剂加热器的蒸汽消耗。从蒸汽喷射泵出来的混合气体中夹带着大量的溶剂气体,需要回收利用。这两个喷射泵的出口接DTDC到一蒸壳程的气体管路上,做一蒸的加热热源。2 设计计算说明书2.1 大豆坯片浸出工艺设计方案:溶剂大豆坯片 浸出 蒸脱 成品粕冷凝 蒸发 汽提 毛油2.2原始条件:大豆坯片: 2000t/d, 含 油: 18%坯片含量: 10%, 粕残油: 0.8%粕含水: 12%, 粕残溶: 500ppm2.3工艺参数:混合油浓度: 23% 一蒸混合油浓度: 70%二蒸混合油浓度: 93% 汽提混合油浓度: 99.97%湿粕含溶剂量: 20% 浸出温度: 60蒸脱机粕温度: 100 真空度: 0.06Mpa入一蒸的温度: 50 出一蒸的温度: 55入二蒸的温度: 55 出二蒸的温度: 95汽提出口温度: 105 冷却水进口温度: 20冷却水出口温度: 35 冷凝液温度: 38一蒸操作真空度: 0.06Mpa 二蒸操作真空度: 0.06Mpa汽提操作真空度: 0.085Mpa直接蒸汽压力 150KPA (T=111.1 I=634.4KJ/KG)间接蒸汽压力 600KPA (T=158.7 I=2761.4KJ/KG)2.4浸出车间工艺流程的确定:2.4.1设计原则:1). 尽可能采纳国内成熟的工艺流程及部分规范。2). 国内外先进的工艺的应用须经过必要的试验后才能推广。3). 工艺过程连续化是基本的要求,同时尽可能的以应用成熟的或自动控制仪表。2.4.2 生产规模和产品质量:生产原料: 大豆油生产规模: 日处理大豆量2000吨产品质量: 成品粕残油1%,水分12%13%可调,粕残溶500ppm,尿素酶活性0.05-0.25;毛油水分及挥发物0.2%,残溶300ppm,机械杂质0.1%2.4.3工艺说明: 由预处理车间来的膨化料通过斜刮板送入存料箱然后经环型浸出器浸出。湿粕送入.蒸脱机。混合油经过自清式叶片过滤机过滤后再经旋液分离器离心分离后送入混合油暂存罐进入负压蒸发系统。2.4.4 主要的经济指标:豆粕含溶500ppm , 豆油含溶500ppm2.4.5. 车间布置说明:本工艺车间的布置基本上是按照工艺流程的顺序,按照安全设备要紧凑,操作. 维修方便等方面的要求来加以考虑的. 考虑车间的通风和采光,车间的正面向南,车间的跨度为21米,长度为52米,高度为24米.土建概述:本工艺车间占地面积为52*24=1248 m2 ,为钢架结构,三楼为平行屋顶,采用轻质材料.楼板采用钢制栅板。我们认为这样设计有以下的优点:生产安全、操作方便、施工速度快、卸压面积大。2.4.6车间组织: 设一个车间主任, 六个工人(包括三个班长), 共七人,车间设为三班生产, 每班二人,车间主任应每周也抽出一定的时间参加劳动(替换轮休的工人)。3 浸出车间的物料衡算 3.1 浸出系统物料衡算 (以小时为计算基准)1)豆坯进料量 2000/24=83.4T2)豆坯含油量 83.4*18%=16.68 T3)豆坯含水量 83.4*10%=8.34 T4)豆坯干物质含量 83.4-16.68-8.34=58.38 T5)湿粕含水=豆坯含水=8.34T6)粕残油 58.38/(1-0.8%)*0.8%=0.46T7)湿粕含容(58.38+8.34+0.46)/(1-20%)*20%=16.8T8)混合油量 (16.8-0.46)/23%=71.04T9)混合油中溶剂量 71.04*(1-23%)= 54.7T10)总溶剂量 54.7+16.8=71.5T/H溶剂密度 672.4KG/M3 豆胚容重 550KG/M3Vsoy=83.4*1000/550=151.636M3Vsol=71.5*1000/672.4=106.34 M3溶剂比 Vsol/ Vsoy=106.34/151.636=0.73.2 蒸发系统物料衡算一蒸进料量=混合油量 71.04T一蒸蒸发溶剂量 71.04-(16.8-0.46)/70%=47.7T一蒸混合油量 71.04-47.7=23.34T二蒸蒸发溶剂量 23.34-(16.8-0.46)/93%=5.77T二蒸混合油量 23.34-5.77=17.57T汽提蒸发溶剂量 17.57-(16.8-0.46)/99.97%=1.22T汽提毛油量 17.57-1.22=16.35T3.3 蒸脱系统物料衡算蒸脱机进料量 58.38+8.34+0.46+16.8=83.98T成品粕残溶 500mg/kg 成品粕含水 12%则设成品粕中含溶剂量为X 成品粕含水 Y X/(X+58.38+0.46+Y)=0.05% Y/(X+58.38+0.46+Y)=12%解之得 X=33.45KG Y=8.03T成品粕产量33.45/1000+8.03+0.46+58.38=66.9T4 热量衡算4.1 浸出器4.1.1 输入热量干物质比热容 0.5KCAL/KG* 溶剂比热容 0.542 KCAL/KG*油脂比热容 0.465+0.0007*T 水比热容 1 KCAL/KG*浸出温度 60.1) 干物质带入热量 Q=MCT Q1=58.38*1000*0.5*60=1751400KCAL/KG2) 料胚中油带入热量 Q=MCT 60C时油脂的比热容 C=0.465+0.0007*60=0.507 KCAL/KG* Q2=16.68*1000*0.507*60=8456.76 KCAL/KG3) 料胚中水带入热量 Q=MCT Q3=8.34*1000*1*60=500400KCAL/KG4) 新鲜溶剂带入热量 Q=MCT Q4=71.5*1000*0.542*63=2441439KCAL/KG4.1.2 输出热量1)干物质带出热量 Q=MCTmTm 为出粕温度Q5=58.38*1000*0.5Tm=29190Tm KCAL/H2)油带出热量 Q=MCTmQ6=16.68*1000*0.507*Tm=8456.76Tm KCAL/H3)水带出热量 Q=MCTmQ7=8.34*1000*1* Tm=8340Tm KCAL/H4)溶剂带出热量 Q=MCTmQ8=71.5*1000*0.542* Tm=38753Tm KCAL/H5)能量损耗以溶剂降低0.5的能量计 Q=MCTmQ9=71.5*1000*0.542*0.5=19376.5KCAL/H带入能量合计 Q入=Q1+Q2+Q3+Q4=4701695.76Kcal带出能量合计 Q出=Q5+Q6+Q7+Q8+Q9=19376.5+84739.76Tm由能量守衡得 Q入=Q出 Tm=55.26C4.2 蒸脱机DTDC蒸脱机蒸脱层混合气体出口温度 80蒸脱机工作分为四个阶段1间接汽加热 (粕温 5575)2直接汽加热 (粕温 75100)3热风干燥 (粕温 10060 水分12%)4冷风冷却 (粕温 6035)4.2.1预脱层热量计算1干物质所需要热量 Q=MCTQ10=58.38*1000*0.5*(75-55)=583800KCAL2油所需要热量 Q=MCT C=0.465+0.0007*(55+75)/2=0.512Q11=0.46*1000*0.512*(75-55)=4694KCAL3水所需要热量 Q=MCTQ12=8.34*1000*1*(75-55)=166800KCAL4溶剂所需要的热量 Q13= Q131+ Q132 +Q133 +Q134其中 Q131 为不蒸发溶剂升温至 74所需要的热量 Q132 为蒸发溶剂升温至 沸点所需要的热量 Q133 为蒸发溶剂发生相变所需要的热量 Q134 为相变后的溶剂气体升温至 出口温度所需要的热量以溶剂的沸点 68计算 溶剂的蒸发效率为 80%溶剂蒸发潜热34308KJ/KG=81.686KCAL/KGQ131=MCT=16.8*1000*(1-80%)*0.542*(75-55)=36422.4Q132=MCT=16.8*1000*80%*0.542*(68-55)=94698.24Q133=MR=16.8*1000*80%*81.866=110279.04Q134=MCT=16.8*1000*80%*0.330*(80-68)=53222.4Q13 = 1284622.085随溶剂气体逸出的未凝结气由111.1降至80是所放出的能量为Q14= G逸 *(I111。1-I80)= G逸*(643.4-631.1)=31520.486间接蒸汽提供热量Q15=Q10+Q11+Q12+Q13-Q14=2008305.6间接蒸汽压力600KPA T=158.7 汽化热 2091.1KJ/KG I=657.48G间=Q15/r=3448kg/h4.2.2蒸脱层热量计算此层中直接蒸汽量由逸出蒸汽量和凝结蒸汽量组成1 逸出蒸汽量 G逸=【18*244/(93*516)】*湿粕含溶*(1/E)E为水蒸气的蒸馏效率 G逸=【18*244/(93*516)】*16800*(1/0.6)=2562.642 加热物料所用蒸汽量21干物质所需要热量 Q=MCTQ1=58.38*1000*0.5*(100-75)=772367.4KCAL22油所需要热量 Q=MCT C=0.465+0.0007*(100+75)/2=0.574Q2=58.38*1000*0.574*(100-75)=6601KCAL23溶剂加热所需要热量 由 55沸点并汽化过热 80 R溶=81.69 KCAL/KGQ3=M【C溶(70-55)+R溶+C溶(80-70)】 =16.8*1000*【0.542*(70-55)+81.69+0.335*(80-70)】 =156525624水加热所需要的热量Q4=8.34*1000*1*(100-75)=208500Kcal2.5随溶剂气体逸出未凝结蒸汽由111.1冷却到80放出的热量Q5= G逸*(i111.1-i80)=30239.152Kcal设由小孔喷入的直接蒸汽压力 150KPA(111.1)该蒸汽加热湿粕后冷凝成100的水留于粕中,则蒸汽放出潜热为R=I111。1-I100=634.4-100=534.4KJ/KG用于加热粕的直接蒸汽量为(凝结于粕中的直接气量)G凝 =(Q1+Q2+Q3+Q14-Q5)/R=2318.09kg总直接蒸汽消耗量=G逸+G凝=2562.64+2318.09=4880.73KG4.2.3热风干燥层热量计算31干物质降温所释放热量 Q=MCTQ=58.38*1000*0.5*(100-60)=1167600KCAL32油降温所释放热量 Q=MCT C=0.465+0.0007*(60+100)/2=0.521Q=460*0.521*(100-60)=9586.4CAL33水降温所释放热量 Q=MCTQ=8.03*1000*1*(100-60)=321200KCAL4溶剂降温所释放的热量 Q=MCTQ=33.45*0.542*(100-60)=725.196释放的能量总计 Q总=1499111.6KCAL干燥介质采用90相对湿度为10%的热风,热风出口温度为95,相对湿度为35%温度 相对湿度%焓 KJ/KG密度进风90103568209748出风953064035水蒸气所需要的热量豆粕含水量 M1=2.318+8.34=10.658T成品粕含水量 M2=8.03T需蒸发水量 M=M2-M1=10.658-8.03=2.628TQ=MR=2.628*1000*539.4=1417543.2KCAL36热风带走的热量Q=Q总-Q3.5=1499111.6-1417543.2=81568.4kcal37 进风量 L热 (M3)L热=Q3.6/IP=81568.4/(640-356.82)/4.2*0.975=1240.8M34冷风冷却层能量计算41干物质冷却所释放热量 Q=MCTQ=58.38*1000*0.5*(60-35)=729750KCAL42油冷却所释放热量 Q=MCT C=0.465+0.0007*(60+35)/2=0.498Q=460*0.498*(60-35)=5764.38CAL43水冷却所释放热量 Q=MCTQ=8.03*1000*1*(60-35)=200750KCAL44溶剂冷却所释放的热量 Q=MCTQ=33.45*0.542*(60-35)=453.25释放能量总计 Q总=936717.63KCAL45进风量 L冷 冷却介质采用20相对湿度为5%的冷风,冷风出口温度为30,相对湿度为5%温度 相对湿度%焓 KJ/KG密度进风205221185出风30556根据能量守衡 L冷=Q总/IP=936727.63/(56-22)/4.2*1.185=97647.4M3总进风量 L总=L热+L冷=1240.8+97647.4=98888.2M34.3第一蒸发器选用真空度为 0.06MPA 混合油浓度 23%70%加热热源选用蒸脱机尾气,尾气温度 80混合油组成混合油量T油脂量T溶剂量T蒸发量T进口71.0416.3454.747.7出口23.3416.347.00一蒸工艺参数温度浓度 %沸点进口502353出口557060蒸气热力学性质 (选用)绝压力KPA温度相变热KJ/KG焓 KJ/KG高压喷射泵蒸汽50015172113227528低压喷射泵蒸汽90017512036227781一蒸所需要的热量 Q需= Q1+ Q2 +Q3 +Q4+ Q5其中 Q1 加热油脂所需要的热量 Q2 不挥发溶剂加热所需要的热量 Q3 挥发溶剂加热到沸点所需要的热量 Q4 挥发溶剂相变所需要的热量 Q5 挥发性溶剂汽化后升温所需要的热量 Q1=MCT=16.34*1000*C*(55-50)=41283.01KCAL C= 0.465+0.0007*(65+50)/2=0.5053 Q2=MCT=7.00*1000*0.542*(53-50)=18970KCAL Q3=MCT=47.7*1000*0.542*(53-50)=77560.2KCAL Q4=MR=47.7*1000*81.69=3896613CAL Q5=MCT=47.7*1000*0.335*(55-53)=31959KCAL Q需=4066385.21真空喷射泵提供的能量(1)低压真空泵供给能量假定蒸汽尽提供相变热作为加热热源,其提供的热量有Q6=mr=4200*(2005.1/4.2)=2005100(2)高压真空泵供给能量假定蒸汽尽提供相变热作为加热热源,其提供的热量有Q7=mr=4000*(2113.2/4.2)=2012571.43因直接蒸汽所提供的相变热较大,故体系温度应有上升设热源换热后的出口温度为T, 则有低压蒸汽降温所释放的热量为 Q8Q8=MCT=4200*1*(175.1-T)=735420-4200T高压蒸汽降温所释放的热量为Q9=MCT=4000*1*(151.7-T)=606800-4000T蒸脱机尾气将会有所升温,其比热为 0.38Q10=MCT=2562.43*0.38*(T-80)=973.7T-77897.872蒸脱机尾气中溶剂气体升温,其比热为 0.541Q11= MCT=16.8*1000*0.541*(T-80)=9088.8T-727104根据能量守衡有 Q6+Q7+Q8+Q9=Q需+Q10+Q11 解得 T=105.1一蒸尾气所具有的能量为:Q= M1C1T +M2C2T=(4200+4000+2562.43)*1*105.1+16.8*1000*0.541 *105.1=1139143.95Kcal4.4第二蒸发器选用真空度0.06MPA 混合油浓度为 70%92%加热热源选用间接蒸汽(600KPA T=158.7C I=2761.4KJ/KG R=2091。1KJ/KG)混合油的组成混合油量T油脂量T溶剂量T蒸发量T进口23.3416.347.005.77出口17.5716.341.23二蒸工艺参数温度浓度 %沸点进口5570%60出口9593%944.4.1二蒸所需要的热量 Q需= Q1+ Q2 +Q3 +Q4+ Q5其中 Q1 加热油脂所需要的热量 Q2 不挥发溶剂加热所需要的热量 Q3 挥发溶剂加热到沸点所需要的热量 Q4 挥发溶剂相变所需要的热量 Q5 挥发性溶剂汽化后升温所需要的热量 Q1=MCT=16.34*C*(95-55)=354251.2KCAL C= 0.465+0.0007*(95+55)/2=0.5115 Q2=MCT=1.23*1000*0.542*(95-55)=26666.4KCAL Q3=MCT=5.77*1000*0.542*(60-55)=15636.7KCAL Q4=MR=5.77*1000*81.69=473140KCAL Q5=MCT=5.77*1000*0.542*(85-65)=109456.9KCAL Q需=979151.2kcal4.4.2二蒸蒸汽耗用量 G=Q需/R=979151.2/(2091.1/4.2)=1970.4kg4.5汽提塔选用真空度0.085MPA 混合油浓度为 93%99.97%加热热源选用间接蒸汽(600KPA T=158.7C I=2761.4KJ/KG R=2091.1KJ/KG)混合油的组成混合油量T油脂量T溶剂量T蒸发量T进口17.5716.341.231.22出口16.3516.340.01二蒸工艺参数温度浓度 %沸点进口9593%96出口1059997%1054.5.1汽提操作温度TT=0.135*10-5*99.973.57*260 (0.73-0.0043*99.97)=97.1依据工艺条件需取气相操作温度 1054.5.2直接蒸气量 G=PO/EPR*In(V1/V2)其中 P 气相总压力 取P=15789.47Pa=118.43mmHg O 混合油中油的公斤摩尔数 O=16.34*1000/880=18.67 E 汽.化效率 取E=0.4 Pr 97.1时纯溶剂蒸汽压 Pr=1060mmHg V1 进口混合油中溶剂公斤摩尔数 V1=1.23*1000/87=14.14 V2 出口混合油中溶剂公斤摩尔数 V2=0.01*1000/87=0.115G=118.43*18.67/(0.4*1060)*ln(16.34/0.115)=25.866mol=453.9kg4.5.3汽提所需要的热量 Q需= Q1+ Q2 +Q3 +Q4+ Q5其中 Q1 加热油脂所需要的热量 Q2 不挥发溶剂加热所需要的热量 Q3 挥发溶剂加热到沸点所需要的热量 Q4 挥发溶剂相变所需要的热量 Q5 挥发性溶剂汽化后升温所需要的热量 Q1=MCT=16.34*C*(105-95)=239381KCAL C= 0.465+0.01*(105+95)/2=1.465 Q2=MCT=0.01*1000*0.542*(105-95)=54.2KCAL Q3=MCT=1.894*1000*0.542*(96-95)=661.24 KCAL Q4=MR=1.22*1000*81.69=99661.8KCAL Q5=MCT=1.22*1000*0.542*(105-96)=5951.16KCAL Q需=345709.44.5.4间接蒸汽耗用量 G G=Q需/R=345709.4/(2091.1/4.2)=694.36KG5.浸出系统设备计算设计5.1浸出工段5.1.1进料刮板进料量 Q83.4T/H 豆胚容重 550KG/M3豆胚体积 V=Q/R=151.6M3刮板链速 v=0.2m/s 刮板装满系数 =80%刮板截面积 S=BH=V/(3600*v*)=0.2532M2取刮板宽度 B=800MM 则H=S/B=0.33M配备一条MC80型埋刮板输送机,盛料深度 0.264M配备电机 11kw的电机,型号为YB2-160M-4转速 1460r/min5.1.2存料箱存料箱的存料量以两分钟中的进料量计算进料量 Q=83.4/60*2=2.78T存料体积 V=Q/R=2780/550=5.05M3取存料箱长度为2M,存料箱宽度为2M,高度为H=V/LB=5.05/4*1=1.2625圆整高度值取 H=1.5M存料箱尺寸 (LBH)=2*2*1.5M35.1.3进料封闭蛟龙豆胚进料 151.6M3/H配备电机 5.5kw的电机,型号为YB2-132M-4转速 1460r/min规格型号螺旋直径MM螺距MM转速R/MIN输送量M3/HLS500500400631505.1.4环型浸出器基本参数进料量Q豆胚容重浸出器宽度存料高度浸出时间沥干时间T/HKG/M3(B)M(H)MMINMIN83.455045084515来料体积 V1为 V1=Q/R=83400/550=151.6M3浸出器实际存料体积V2为 V2=83400*(60/60)/550=151.6M3 浸出器实际浸出长度L为 L=V2/BH=151.6/(4.5*0.8)=42.11M浸出段长度L1为 L1=L*45/(45+15)=42.11*3/4=31.58M沥干段长度为 L2 L2=L-L1=10.53M下弯曲段曲率半径为 2M 下弯曲段长度为L3L3=D/2=6.18M 取D=4M L3=6.28M浸出器共设十个油斗,其中上水平段设置六个,下水平段四个。故有上水平段长度为 L4=(L1-6.28)*6/10=15.18M下水平段长度为 L5=(L1-6.28)*4/10=10.12M选取沥干段倾角为 10 则沥干段实际水平长度为 L6 L6=L2*cos10=10.37M选取料格高度为1M,料格上方空余高度0.4M,油斗高度1M浸出器总长度为 L总=L5+L6+1+0.6=22.9m浸出器总高度为 H总=D+1+0.4+1=6.4m浸出器采用链传动,配备电机 15kw的电机,型号为YB2-225M-4转速 1480r/min5.1.5湿粕输送刮板进料量 Q=58.38+8.34+0.46+16.8=83.98T/H因豆胚有较大的空隙度,溶剂回占据这部分空间,故湿粕的容重近似等于未浸出时豆胚容重的1.75倍湿粕体积 V=Q/R=83.98*1000/(550*1.75)=87.25M3刮板链速 v=0.2m/s 刮板装满系数 =80%刮板截面积 S=BH=V/(3600*v*)=0.151M2取刮板宽度 B=600MM 则H=S/B=0.252M配备一条MC63型埋刮板输送机,盛料深度 0.2016M配备电机 11kw的电机,型号为YB2-160M-4转速 1460r/min5.1.6新鲜溶剂加热器2此加热器的加热热源选一蒸加热的间接蒸汽工艺参数进料量T/H进口温度出口温度比热kcal/kg*新鲜溶剂71.546600.542乏气10.36210577=0.660g/cm3=660kg/m3 M=71.5T换热量 Q= MCT=71.5*1000*(60-46)*0.54=542542T 则Q1=M1C1Tm+ M2C2Tm =(4000+4200+2362.5)* 1.00*Tm +16800*0.541*Tm =542542kgTm=105- T227.6T277总传热系数 K取K=500W/=428.57kcal/h换热面积 S=Q/Ktm=45.9选用长度为 3m,管径为25*2.5mm的无缝钢管,列管根数 N为N=S/dL=45.9/(*0.025*3)=195换热器壳体直径 D=t(Nc-1)+2dD 换热器壳体直径 mt 管中心距 mNc 穿过管中心线的管数d 列管外径取列管的排列方式为三角形排列,则T=1.25d=0.03125m Nc=1.1N0.5=15.36D=0.03125*(15.36-1)+2*0.025=0.498m圆整换热器直径,取 D=5.00m换热器两端封头采用碟型封头,其尺寸为公称直径DN球面半径MM球面高度MM直边高度MM50050010225蒸发器总长度 L总=L+2*102+2*25=3254mm=3300mm蒸发器外型尺寸为 500*23005.1.7旋液分离器选用两台旋液分离器,混合油量 71.04T/H 含油16.34T 溶=668Kg/m3 油=898Kg/m3V=100.082m3/h其技术参数为桶体直径MM桶体高度MM锥体高度MM60035015005.1.8混合油过滤器选用两台,技术参数为桶体直径MM桶体高度MM封头高度MM锥体高度MM180020004505005.2湿粕蒸脱工段5.2.1蒸脱机进料量 Q=58.38+8.34+0.46+16.8=83.98T/H蒸脱机蒸脱时间取30min,(预热5min,蒸脱25min)干燥冷却各5min蒸脱机实际存料量 Q实=83.98*(30+10)/60=55.99T11预热层计算111预热层所需要的传热面积预热层传热量 Q=2016735.6*5/60=168061.3KCALT1=158.7 T2=158.7 t1=55 t2=75T=T1-t2=158.7-75=83.7t=T2-t1=158.7-55=103.7tm=(T-t)/(T/t)=93.34总传热系数 K 取 K=169.5kcal/h换热面积 S=Q/Ktm=10.62112 预脱层容积V V=Q/() V 蒸脱层容积 Q蒸脱层进料量 T 湿粕容重 蒸脱层的充满系数V=(55.99*1000*5/60)/(700*0.6)=11.11m3预脱层设置为一层,考虑满足传热面积要求,蒸脱机直径取为4.0M则有预脱层高度 H1=V/S=11.11/(3.14*4)=0.885M12蒸脱层计算121蒸脱层所需要的传热面积蒸脱层传热量 Q=2016735.6*25/60=840306.5KCALT1=111.1 T2=111.1 t1=75 t2=100T=T1-t2=111.1-100=11.1t=T2-t1=111.1-75=36.1tm=(T-t)/(T/t)=21.204总传热系数 K 取 K=200kcal/h换热面积 S=Q/Ktm=198.15112 蒸脱层容积V V=Q/() V 蒸脱层容积 Q蒸脱层进料量 T 湿粕容重 蒸脱层的充满系数V=(55.99*1000*25/60)/(700*0.8)=41.66m3蒸脱层设置为六层 则有 蒸脱层高度 H1=V/S=41.66/(3.14*4)=3.317m=3.4m 单层高度 h=3.4/6=0.567m 传热面积 S=6D2/4+Dh=118.1198.15故需按传热面积计算蒸脱层高度H2=(198.15-6D2/4)/d=9.776m蒸脱层单层高度 h=9.776/6=1.629m13干燥层计算干燥层进料量 Q=(58.38+0.46+8.34)*5/60=5.6T干燥层容积V V=Q/() V 蒸脱层容积 Q蒸脱层进料量 T 湿粕容重 蒸脱层的充满系数V=(5.6*1000)/(600*0.6)=15.55m3干燥层设置为一层则有 干燥层高度 H3=V/S=15.55/(3.14*4)=1.24M14冷却层计算冷却层进料量 Q=(58.38+0.46+8.34)*5/60=5.573T冷却层容积V V=Q/() V 蒸脱层容积 Q蒸脱层进料量 T 湿粕容重 蒸脱层的充满系数V=(5.573*1000)/(500*0.6)=18.575m3冷却层设置为一层则有 冷却层高度 H4=V/S=1.479M15蒸脱机尺寸蒸脱机高度 H=H1+H2+H3+H4=13.38m蒸脱机夹层厚度取 80mm 则 H总=14.18m圆整蒸脱机高度 H=14.20m蒸脱机外型尺寸为 4000*14200 (9层)16蒸脱机技术参数主轴转速 16r/min 配备动力 162kw电机转速 740r/min 传动比 53:15.2.2成品粕输送刮板进料量 Q=58.38+0.46+0.03345+8.03=66.903T成品粕的容重近似等于未浸出时豆胚容重成品粕体积 V=Q/R=66.903*1000/550=123.9M3刮板链速 v=0.2m/s 刮板装满系数 =80%刮板截面积 S=BH=V/(3600*v*)=0.22M2取刮板宽度 B=500MM 则H=S/B=0.44M配备一条MC50型埋刮板输送机,盛料深度 0.25M配备电机7.5kw的电机,型号为YB132-M-4转速 1440r/min5.2.3鼓风机进风量 L总=97647.4m3查4-72-11型离心通风机规格,选取10C机号的风机,技术参数为机号转速r/min全压系数全压Pa流量系数流量m3/h效率%功率kw16B9000.4343000.221812100094.31275.2.4热风换热器需加热风量 W=15.39.522M3空气性质如下温度相对湿度%焓KJ/KG冷风20522热风9010190加热空气所需要的热量QQ=WDH=1240.82*(190-22)/4.2=49632kcal加热介质选用600KPA的间接饱和蒸汽耗用蒸汽量 M=Q/I=49632/(2761.4/4.2)=75.49KG热交换器选用板式换热器 总传热系数为 K=51.2kcal/m2hT1=158.7 T2=158.7 t1=20 t2=90T=T1-t2=158.7-80=68.7t=T2-t1=158.7-20=138.7tm=(T-t)/(T/t)=99.64换热面积 S=Q/Ktm=9.73选用BR0.5型人字型波纹板片,其单片换热面积s为 0.1M2则需要的板片数为 N=S/s=98换热器厚度B为 B=DS*(N-1)+b*N=0.5634mDS 为平均板间距 DS=5mm b为单板厚度 b=0.8mm圆整换热器厚度 取 B=570mm结合板的外型尺寸 1363*466*0.4换热器外型尺寸为 L*B*H=570*200*500 mm5.2.5粕末捕集器湿粕捕集器依据实习经验,取捕集器桶体直径为蒸脱机直径的70%则捕集器的外型尺寸为(mm)进风口(h *b)出风口直径桶体直径桶体高度锥体高度600*300600280020002000干燥层粕末捕集器依据实习经验,取捕集器桶体直径为蒸脱机直径的30%则捕集器的外型尺寸为(mm)进风口(h *b)出风口直径桶体直径桶体高度锥体高度300*1800300120015001500冷却层粕末捕集器依据实习经验,取捕集器桶体直径为蒸脱机直径的30%则捕集器的外型尺寸为(mm)进风口(h *b)出风口直径桶体直径桶体高度锥体高度300*18003001200150015005.3混合油蒸发工段5.3.1混合油罐混合油罐存油量以30min进油量计算存油量 Q=71.040*30/60=35.52T混合油密度 =668*80%+898*23%=718Kg/m3混合油容积 V=Q/=49.3m3取混合油罐内径为2800MM,设置两个混合油罐。则有 n=2存油高度 h1=4V/nD2存食盐水高度 h2=0.4m混合油罐顶部采用碟型封头,其尺寸参数为公称直径DN球面直径MM转角直径MM封头高度MM直边高度MM3400307458876250混合油罐底采用90折边锥形封头,其尺寸参数为公称直径DN锥体高度MM圆弧半径MM直边高度MM340080051025综上,混合油罐的高度H为H=h1+h2+封头高度及直边高度+锥体高度及直边高度=6250mm5.3.2第一长管蒸发器系统长管蒸发器的设计计算蒸发器交换热量 Q=4066385.21kcal热源介质包括蒸汽喷射泵喷入的蒸汽及蒸脱机尾气。根据衡算取热源出口温度为105.1;进口温度为140T1=140 T2=105.1 t1=50 t2=55T=T1-t2=140-55=85t=T2-t1=105.1-50=55.1tm=(T-t)/(T/t)=68.9总传热系数 K 取 K=175kcal/h换热面积 S=Q/Ktm=337.3考虑负压蒸发且利用尾气蒸发传热效果较差则:S=400选用长度为 L=6m,管径为38*3.5mm的无缝钢管,列管根数 N为N=S/dL=400/(*0.038*7.5)=447 换热器壳体直径 D=t(Nc-1)+2dD 换热器壳体直径 mt 管中心距 mNc 穿过管中心线的管数d 列管外径取列管的排列方式为三角形排列,则T=1.25d=0.0475m Nc=1.1N0.5=23.26D=0.0475*(23.26-1)+2*0.038=1.133m圆整换热器直径,取 D=1.20m蒸发器两端封头采用碟型封头,其尺寸为公称直径DN球面半径MM球面高度MM直边高度MM1200120031625蒸发器总长度 L总=L+2*316+2*25=6682mm=6700mm蒸发器外型尺寸为 1200*6700闪发箱的设计计算蒸发溶剂量 Q=47.7T 溶剂蒸汽比重 =2.97kg/m3溶剂气体的体积 V=Q/=16060m3取溶剂气体在分离器内上升的速度 v=0.75m/s分离器直径为 D=V/(3600*v/4) 0.5=2.75m圆整分离器直径为 2.8m分离器高度 H=1.5D=4.2m5.3.3第二长管蒸发器系统长管蒸发器的设计计算蒸发器交换热量 Q=979151.2kcalT1=158.7 T2=158.7 t1=55 t2=95T=T1-t2=158.7-95=63.7t=T2-t1=158.7-55=103.7tm=(T-t)/(T/t)=82.08总传热系数 K 取 K=175kcal/h换热面积 S=Q/Ktm=68.167选用长度为 L=7.5m,管径为38*3.5mm的无缝钢管,列管根数 N为N=S/dL=70.729/(*0.038*7.5)=77 换热器壳体直径 D=t(Nc-1)+2dD 换热器壳体直径 mt 管中心距 mNc 穿过管中心线的管数d 列管外径取列管的排列方式为三角形排列,则T=1.25d=0.0475m Nc=1.1N0.5=9.65D=0.0475*(9.65-1)+2*0.038=0.487m圆整换热器直径,取 D=0.50m蒸发器两端封头采用碟型封头,其尺寸为公称直径DN球面半径MM球面高度MM直边高度MM50050011325蒸发器总长度 L总=L+2*113+2*25=7776mm=7800mm蒸发器外型尺寸为 500*7800闪发箱的设计计算蒸发溶剂量 Q=5.77T 溶剂蒸汽比重 =2.97kg/m3溶剂气体的体积 V=Q/=1942.76m3取溶剂气体在分离器内上升的速度 v=0.75m/s分离器直径为 D=V/(3600*v/4)0.5=0.957m圆整分离器直径为 1.0m分离器高度 H=1.5D=1.50m5.3.4汽提塔汽提塔蒸发溶剂量 M=1.22T =1.0kg/m3蒸发溶剂体积 V1=M/=1.22*1000/1.0=1220m3汽提直接汽量 M=453.9kg直接蒸汽体积 V2=M/=453.9/0.8254=549.92m3水蒸气在110的气体密度为0.8254kg/m3汽提总体积量 V=V1+V2=1769.92m3 V=7.62m3蒸汽流速 v=0.4m/s 汽提时间为 15s汽提塔高度 H=v*t=0.4*15=6m直径 D=8*V/(H*)0.5=1.79m圆整直径 取D=1800mm封头高度 342 直边高 50汽提塔外型尺寸为 1800*72005.3.5油-油换热器1(新鲜溶剂加热器)工艺参数进口温度出口温度比热kcal/kg*进料量汽提毛油105501.00716.35新鲜溶剂25460.54271.5换热量 Q=M1C1DT1=16.35*1.007*(105-50)=823222.5Kcal新鲜溶剂出口温度 t2=Q/M2C2+25=46.24T=T1-t2=105-46.24=58.76t=T2-t1=50-25=25tm=(T-t)/(T/t)=39.5总传热系数 K 取 K=200kcal/h换热面积 S=Q/Ktm=104.21选用长度为 6m,管径为25*2.5mm的无缝钢管,列管根数 N为N=S/dL=104.21/(*0.025*6)=222 换热器壳体直径 D=t(Nc-1)+2dD 换热器壳体直径 mt 管中心距 mNc 穿过管中心线的管数d 列管外径取列管的排列方式为三角形排列,则T=1.25d=0.03125m Nc=1.1N0.5=16.36D=0.03125*(16.36-1)+2*0.025=0.53m圆整换热器直径,取 D=0.60m冷凝器两端封头采用碟型封头,其尺寸为公称直径DN球面半径MM球面高度MM直边高度MM600600158.225冷凝器总长度 L总=L+2*136+2*25=6366.4mm蒸发器外型尺寸为 600*64005.3.6毛油罐毛油罐存油量以30min进油量计算进油量 Q=16.34*30/60=8.17T毛油比重 898Kg/m3毛油罐容积为 V=Q/=8.17*1000/898=9.09取罐体直径为2000mm,顶部采用碟型封头,低部采用90折边锥型封头。有毛油罐尺寸为:2000*38005.4尾气回收系统5.4.1尾气吸收部分自由气体量 Q来源 料胚带入 Q1=1.5M3/T料 直接蒸汽带入 Q2=0.8M3/T汽 设备带入 Q3=0.5M3/H自由气体量 Q=Q1+Q2+Q3Q1=1.5*m=1.5*83.4=125.1m3 Q2=0.8*m=0.8*(4880.73+453.9)=4267.704m3 Q=4393.304m3石蜡 (食用级)物性 石蜡吸收剂温度 T=2020时石蜡物性比重g/cm3黏度mPa*s平均分子量0.84255.2305自由气体处理指标自由气体含溶g/m3尾气含溶g/m3富油浓度%贫油浓度%1702050.5吸收剂用量 L吸自由气体中溶剂摩尔比 Y1Y1=(170/86.17)/(1000/22.4-170/86.17)=0.046尾气中溶剂摩尔比 Y2Y2=(20/86.17)/(1000/22.4-20/86.17)=0.0052富油中溶剂摩尔比 X1X1=(5/86.17)/(99.5/305)=0.186贫油中溶剂摩尔比 X2X1=(0.5/86.17)/(99.5/305)=0.019自由气体摩尔量 VV=Q/22.4=4393.304/22.4=196.13KmolL理=V*(Y1-Y2)/(X1-X2)=47.92KmolL吸=1.7*L理=81.46Kmol(1)塔径计算因自由气体中溶剂只占极少部分,故自由气体的密度近似等于同温度下的空气密度 v* 气=1.41kg/m3 蜡=845.2kg/m3自由气体的质量流量 W气=4393.304*1.41=6194.56Kg液体石蜡的质量流量 W蜡=81.46*305=24845.3Kg则有 W蜡/W气 *(气/蜡)0.5=0.163查埃克特通用关联图中乱堆填料泛点线,横坐标为0.163 时,纵坐标为0.11即 UmaxvL/gL=0.11查填料特征数据表,25*25*0.8金属拉西环(乱堆)的填料因子=390m-1液体石蜡的密度校正系数 =1/0.8952=1.12液体石蜡黏度 L=5.2mPa*S泛点气速 Umax=0.11*9.81/390*1.12*1.41*(5.2)0.2=1.065m取空塔气速为泛点气速的70%,即 U=0.7*Umax=0.745m/s则 D=(4*Vs/)0.5=(4*4393.304/3600)/0.745*0.5=1.445m圆整塔径 D=1.50m空塔气速 U=Vs/(D2/4)=4*4393.304 (3600*11.7)2*=0.6909m/s安全系数 U/Umax=0.6909/0.745=0.927(2)喷淋密度填料直径小于75mm,取Lwmin=0.08m/h Umin=*Lwmin=220*0.08=17.6m/h操作条件下喷淋密度为 U=81.46*305/845.2/(1.5)2*/4=16.435m/h每米填料层的压力降由横坐标 X= Umax2vL/gL=(0.745)2*0.11=0.061纵坐标 WL/Wv*(vL)0.5=0.11查埃克特通用关联图得 DP/Z=1188.707Pa/m(3)塔高计算 Z=V/Kv*a*Dy/(Y-Y*)=250.263Kmol/h1HOG的计算 V=Q/22.4=4393.304/22.4=196.13KmolKY依据经验数据范围为 0.67-1.27 kmol/h 取KY值为0.75Kmol/ha根据填料性质为 350/m 效率为 85%=D2/4=(1.5)2*/4=1.766m2 HOG=V/Kv*a*=196.13/(0.75*350*85%*1.766)=0.497m(4)2NOG的计算根据亨利定律,有 m=*/查表20时溶剂的饱和蒸汽压为16876.202Pa操作压力为 1atm则 m=16.876/101.3=0.167有 Y=mX=0.167XY1*=0.167X1=0.167*0.186=0.031 Y2*=0.167X2=0.167*0.018=0.003 Y1=Y1-Y1*=0.046-0.031=0.015Y2=Y2-Y2*=0.0052-0.003=0.0022Ym=(Y1-Y2)/(Y1/Y2)=0.0067NOG=(Y1-Y2)/ Ym=6.089故NOG应取值为7,Z=HOG*NOG=0.494*7=3.458m考虑气体流动量的波动,部分填料被阻塞失出部分传质面积。故取实际填料高度为4.0M5.4.2石蜡解吸部分脱吸率E E=(X2-X1)/X2X2 富油中溶剂的摩尔比 X1 贫油中溶剂的摩尔比 E=(0.186-0.018)/0.186=0.903=90.3%最小液气比及蒸气用量 (V/L)min=Es/mEs:110时溶剂(以己烷计)在1atm下平衡常数.Es=2.6;110时溶剂蒸汽压力为3.15*105 ,操作压力为1atm m=PL/P0=3.15*105/1.01*105=3.119即有 (V/L)min=2.6/3.119=0.834 Vmin=0.834*L=0.834*81.46=67.94Kmol取蒸汽用量安全系数为:1.2 (蒸汽 =0.644kg/m3) 则蒸汽用量 G=1.2*Vmin*蒸汽=1.2*67.94*0.644=52.5kg 用蒸汽蒸馏公式计算蒸汽用量 G=P。*O/EPr*(V1/V2)其中 P。操作压力 O石蜡油中石蜡的公斤摩尔数 E汽化效率 取 E=0.4 Pr 110时纯溶剂蒸汽压 Pr=3.15*105 V1进口石蜡油中溶剂公斤摩尔数 V1=5%*81.46*305/86.17=14.42V2进口石蜡油中溶剂公斤摩尔数 V1=0.5%*81.46*305/86.17=1.44G=1.01*105*81.46/(0.4*3.15*105)*(14.42/1.44)=32.166kg比较2,3计算,取蒸汽最大值。固有 G=52.5kg空塔气速 U110时溶剂蒸气的体积流量 Vsol=22.4*n*其中 n 为溶剂蒸气的摩尔数, 为该温度下体积校正系数n=V1-V2=14.42-1.44=12.98 =(273.15+110)/273.15=1.403 V=22.4*12.98*1.403=407.93m3/h蒸气体积流量 Vstm=m/=52.5/0.644=81.52m3/h混合蒸汽密度 mix=m/v=(52.5*12.98*86.17)/(407.93+81.52) =2.396kg/m3溶剂蒸汽密度 sol=m/v=12.98*86.17/407.93=2.742 kg/m3水蒸汽密度 stm=0.644 kg/m3 石蜡密度par=845.2 kg/m3液相质量流量 L=m+m=1.44*86.17+81.46*305=24969.38kg气相质量流量 V=52.5+12.98*86.17=1170.99kg空塔气速U L/V(mix/par)0.5=24969.38/1170.99*(2.392/845.2)0.5=1.135查埃克特通用关联图 得 Umax2vL0.2/gL=0.019 Umax=(0.019 gL/vL0.2 )0.5=0.258m3 U=0.7*0.258=0.181 m3塔径D D=(4Vs/)0.5 =4*(1170.99/2.396)/3600/0.2580.5=0.819m圆整塔径 取D=1.0m 塔高 与吸收塔一致 H=4.0m5.4.3富油加热器1工艺参数换热介质初温终温比热kcal/kg*冷介质低温富油35800463热介质高温贫油1150543低温富油换热量Q:Q=Q石蜡+Q溶剂Q石蜡=MCDT=81.46*305*0.463*45=517651.83kcalQ石蜡=MCDT=(170-20)*0.001*0.542*4393.304*45=16072.9kcalQ= Q石蜡+Q溶剂=533724.73KCAL高温贫油终温 T2T2=-Q/(M*C)+T1=533724.73/81.46*305*0.543=75.37T1=115 T2=75.15 t1=35 t2=80T=T1-t2=115-80=35t=T2-t1=75.15-35=40.15tm=(T-t)/(T/t)=37.591换热器总传热系数为 K=200kcal/m2h换热面积 S=Q/Ktm=70.99选用BR0.5型人字型波纹板片,其单片换热面积s为 0.52M2则需要的板片数为 N=S/s=137换热器厚度B为 B=DS*(N-1)+b*N=790mmDS 为平均板间距 DS=5mm b为单板厚度 b=0.8mm结合板的外型尺寸 1364*466*0.4换热器外型尺寸为 L*B*H= 790*470*1370mm5.4.4富油加热器2工艺参数换热介质初温终温比热kcal/kg*管程富油801150543壳程蒸汽15871587富油换热量Q:Q=Q石蜡+Q溶剂Q石蜡=MCDT=81.46*305*0.463*35=402618.08kcalQ溶剂=MCDT=(170-20)*0.001*0.542*4393.304*35=12501.15kcalQ= Q石蜡+Q溶剂=415119.23kcal蒸汽用量 G=Q/R=415119.23*4.2/2681.4=650.22kgT1=158.7 T2=158.7 t1=80 t2=115T=T1-t2=158.7-115=43.7t=T2-t1=158.7-80=78.7tm=(T-t)/(T/t)=59.49换热器总传热系数为 K=200kcal/m2h换热面积 S=Q/Ktm=33.84选用长度为 2m,管径为25*2.5mm的无缝钢管,列管根数 N为N=S/dL=33.84/(*0.025*2)=216换热器壳体直径 D=t(Nc-1)+2dD 换热器壳体直径 mt 管中心距 mNc 穿过管中心线的管数d 列管外径取列管的排列方式为三角形排列,则T=1.25d=0.03125m Nc=1.1N0.5=16.17D=0.03125*(16.17-1)+2*0.025=0.55m圆整换热器直径,取 D=0.55m冷凝器两端封头采用碟型封头,其尺寸为公称直径DN球面半径MM球面高度MM直边高度MM55055013625冷凝器总长度 L总=L+2*136+2*25=2322mm蒸发器外型尺寸为 550*24005.4.5贫油冷却器工艺参数换热介质初温终温比热kcal/kg*冷介质水20321000热介质贫油7148320463贫油换热量Q:Q=Q石蜡+Q溶剂Q石蜡=MCDT=81.46*305*0.463*36.48=419643.08kcalQ溶剂=MCDT=0.02*0.542*4393.304*36.48=1737.302kcalQ= Q石蜡+Q溶剂=421380.38kcal冷却水用量 m2=Q/Dt*C=421380.38/15=35115kg高温贫油终温 T2T2=-Q/(M*C)+T1=533724.73/81.46*305*0.543=31.85T1=71.48 T2=32 t1=20 t2=32T=T1-t2=71.48-32=39.48t=T2-t1=32-20=18tm=(T-t)/(T/t)=23.53换热器总传热系数为 K=200kcal/m2h换热面积 S=Q/Ktm=89.54选用BR0.5型人字型波纹板片,其单片换热面积s为 0.52M2则需要的板片数为 N=S/s=173换热器厚度B为 B=DS*(N-1)+b*N=998.4mmDS 为平均板间距 DS=5mm b为单板厚度 b=0.8mm结合板的外型尺寸 1364*466*0.4换热器外型尺寸为 L*B*H= 1000*470*1370mm5.4.6石蜡油暂存箱此箱的容积取循环量的1.2倍,装满系数=0.8石蜡的质量 Q=1.2*81.46*305=29814.36kg暂存箱的体积 V=Q/*=29814.36/845.2*0.6=58.79m3取暂存箱的尺寸为 3*5*4m5.5冷凝系统5.5.1浸出器冷凝系统冷凝气体量自由气体量 V=1.5*83.4=125.1 m3查气体密度表 =1.07 0kg/ m3 自由气体质量为 m1=V1*=125.1*1.070=133.86kg溶剂蒸汽量溶剂蒸汽量按浸出器中溶剂总量的3%计算 Q2=3%*71.5*1000=2145kg查气体比重图,溶剂蒸汽的比重为 =3.5kg/ m3 m2=Q2/=2145/3.5=612.86 m3冷凝气体量 Q=Q1+Q2=612.86+125.1=737.96 m3换热量通过冷凝器将混合气体由60冷凝到30冷却介质为20的清水,其出口温度为35工艺参数(60)空气溶剂蒸气 液体溶剂比热KCAL/KG*023905810542换热量Q:Q=Q空气+Q溶剂Q空气=MCDT=133.86*0.239*(60-30)=959.78kcalQ溶剂=M2C2DT2+R*(M2-M2)+(M2-M2)C2DT2 其中 M2=170/1000*V1=21.267kgQ溶剂=21.267*0.581*(60-30)+(612.86-21.267)*81.69+(612.86-21.267)* 2.33*(60-30)=89183.69kcalQ= Q空气+Q溶剂=90143.47kcal冷却水用量 m2=Q/Dt*C=90143.47/15=6009.56kgT1=60 T2=30t1=20 t2=35T=T1-t2=60-35=25t=T2-t1=30-20=10tm=(T-t)/(T/t)=16.376冷凝器外型尺寸计算选用长度为 6m,管径为25*2.5mm的无缝钢管。换热器总传热系数为 K=62.18kcal/m2h换热面积 S=Q/Ktm=90143.47/(62.18*16.376)=88.53列管根数 N为 N=S/dL=88.53/(*0.025*6)=188换热器壳体直径 D=t(Nc-1)+2dD 换热器壳体直径 mt 管中心距 mNc 穿过管中心线的管数d 列管外径取列管的排列方式为三角形排列,则T=1.25d=0.03125m Nc=1.1N0.5=15.08D=0.03125*(15.08-1)+2*0.025=0.49m圆整换热器直径,取 D=500mm冷凝器两端封头采用碟型封头,其尺寸为公称直径DN球面半径MM球面高度MM直边高度MM50050014725冷凝器总长度 L总=L+2*147+2*25=6344mm蒸发器外型尺寸为 500*64005.5.2蒸脱机冷凝系统自由气体量 V=0.8*(2562.64+4200+10750)=10762.64m3查气体密度表 =1.000kg/ m3 自由气体质量为 m1=V1*=10762.64*1.000=10762.64kg溶剂蒸汽量 溶剂蒸汽量:Q总=Q湿粕残溶-Q成品粕残溶=16800-51.526=16748.5kg溶剂蒸汽在前面的换热过程中有部分被冷凝,故溶剂蒸汽量以总量的50%记 得 Q2=50%*16748.5=8374.3kg水蒸汽量G总=G1+G2+G3=10762.64kg其中,G1 蒸脱机直接蒸汽 G2高压蒸汽喷射泵带入蒸汽量 G3高压蒸汽喷射泵带入蒸汽量 因蒸脱机蒸汽作为一蒸热源以被冷却,又经过节能器换热。故水蒸气量以加入量的10%计水蒸气量:10762.64*101076.26kg因蒸脱机蒸汽作为一蒸热源以被冷却,又经过节能器换热。通过冷凝器将混合气体由75冷凝到30工艺参数(70)空气溶剂蒸气 液体溶剂比热KCAL/KG*023905810542换热量Q:Q=Q空气+Q溶剂+Q水蒸汽Q空气=MCDT=10762.64*0.239*(75-30)=115752.2kcalQ溶剂=q1+q2+q3 q1为溶剂蒸汽从75-70所放出的热量 q2为溶剂在70时发生相变所放出的热量 q3为溶剂蒸汽从75-70所放出的热量 q1= MCDT=16748.5*0.55*(75-70)=46058.4 q2=MCDI=(16748.5-0.02*10762.64)*81.69=1355726.3 q3= MCDT=16748.5*0.518*(70-30)=347028.92 Q溶剂=q1+q2+q3=1748813.62水蒸汽换热量Q水蒸汽 Q=q4+q5+q6 q4为水蒸汽从75-70所放出的热量 q5为水蒸气在70时发生相变所放出的热量 q6为水蒸气从75-70所放出的热量 q4=mDI=1076.26*(629-626.8)=2367.77 q5=mr=1076.26*556.8=599261.57 q6=mcDt=1076.26*1*(70-30)=43050.4Q水蒸汽=q4+q5+q6=644679.74Q=Q空气+Q溶剂+Q水蒸汽=2509245.56冷却水用量冷却介质为20的清水,其出口温度为35冷却水用量 m2=Q/Dt*C=2509245.56/15=167283.03kgT1=75 T2=30 t1=20 t2=35T=T1-t2=75-35=40t=T2-t1=30-20=10tm=(T-t)/(T/t)=21.64冷凝器外型尺寸计算选用长度为 6m,管径为25*2.5mm的无缝钢管。换热器总传热系数为 K=175kcal/m2h换热面积 S=Q/Ktm=2959256.1/(21.64*175)=662.6列管根数 N为 N=S/dL=662.6/(*0.025*6)=1407换热器壳体直径 D=t(Nc-1)+2dD 换热器壳体直径 mt 管中心距 mNc 穿过管中心线的管数d 列管外径取列管的排列方式为三角形排列,则T=1.25d=0.03125m Nc=1.1N0.5=41.25D=0.03125*(41.25-1)+2*0.025=1.307m圆整换热器直径,取 D=1.40m冷凝器两端封头采用碟型封头,其尺寸为公称直径DN球面半径MM球面高度MM直边高度MM1400140033925冷凝器总长度 L总=L+2*339+2*25=6728mm蒸发器外型尺寸为 1400*68005.5.3一蒸冷凝器冷凝器的气体量自由气体量 V1=0.3 m3 查空气密度表=1.070kg/ m3 自由气体质量为 m1=V1*=0.3*1.070=0.32kg溶剂蒸汽量 M2=47.7T 查气体比重图,溶剂蒸汽的比重 =2.21kg/ m3 V2=Q/=47.7*1000/2.21=21583.71 m3冷凝气体量 V=V1+V2=21584.01 m3换热量通过冷凝器将混合气体由55冷凝到30冷却介质为20的清水,其出口温度为35工艺参数(55)空气溶剂蒸气 液体溶剂比热KCAL/KG*023905810542换热量Q:Q=Q空气+Q溶剂Q空气=MCDT=0.32*0.239*(55-30)=1.912kcalQ溶剂=M2C2DT2+R*(M2-M2)+(M2-M2)C2DT2 其中 M2=170/1000*V1=0.051kgQ溶剂=0.051*0.581*(55-30)+(47700-0.051)*81.69+(47700-0.051)*0.542*(55-30)=4541998kcalQ= Q空气+Q溶剂=4541998kcal冷却水用量 m2=Q/Dt*C=4541998/15=302999.87kgT1=55 T2=30 t1=20 t2=35T=T1-t2=60-35=20t=T2-t1=30-20=10tm=(T-t)/(T/t)=14.426冷凝器外型尺寸计算选用长度为 6m,管径为25*2.5mm的无缝钢管。换热器总传热系数为 K=200kcal/m2h换热面积 S=Q/Ktm=4541998/(200*14.425)=1574.14列管根数 N为 N=S/dL=1574.14/(*0.025*6)=3342换热器壳体直径 D=t(Nc-1)+2dD 换热器壳体直径 mt 管中心距 mNc 穿过管中心线的管数d 列管外径取列管的排列方式为三角形排列,则T=1.25d=0.03125m Nc=1.1N0.5=63.59D=0.03125*(63.59-1)+2*0.025=2.00m圆整换热器直径,取 D=2000mm冷凝器两端封头采用碟型封头,其尺寸为公称直径DN球面半径MM球面高度MM直边高度MM2000200018125冷凝器总长度 L总=L+2*181+2*25=7550mm蒸发器外型尺寸为 2000*76005.5.4二蒸冷凝器冷凝器的气体量自由气体量 V1=0.2m3 查空气密度表=0.946kg/ m3 自由气体质量为 m1=V1*=0.2*0.946=0.19kg溶剂蒸汽量 M2=5.77T 查气体比重图,溶剂蒸汽的比重 =1.51kg/ m3 V2=Q/=7.473*1000/1.51=3821.19 m3冷凝气体量 V=V1+V2=3821.19m3换热量通过冷凝器将混合气体由95冷凝到30冷却介质为20的清水,其出口温度为35工艺参数(60)空气溶剂蒸气 液体溶剂比热KCAL/KG*023905810542换热量Q:Q=Q空气+Q溶剂Q空气=MCDT=0.19*0.239*(95-30)=2.952kcalQ溶剂=M2C2DT2+R*(M2-M2)+(M2-M2)C2DT2 其中 M2=170/1000*V1=0.034kgQ溶剂=0.034*0.581*(95-30)+(5770-0.034)*81.69+(5770-0.034)*0.542*(95-30)=474361.73kcalQ= Q空气+Q溶剂=474364.65kcal冷却水用量 m2=Q/Dt*C=866718.178/15=31624.12kgT1=95 T2=30 t1=20 t2=35T=T1-t2=85-35=60t=T2-t1=30-20=10tm=(T-t)/(T/t)=27.91冷凝器外型尺寸计算选用长度为 6m,管径为25*2.5mm的无缝钢管。换热器总传热系数为 K=200kcal/m2h换热面积 S=Q/Ktm=474364.65/(200*27.91)=84.99列管根数 N为 N=S/dL=84.99/(*0.025*6)=181换热器壳体直径 D=t(Nc-1)+2dD 换热器壳体直径 mt 管中心距 mNc 穿过管中心线的管数d 列管外径取列管的排列方式为三角形排列,则T=1.25d=0.03125m Nc=1.1N0.5=14.8D=0.03125*(14.8-1)+2*0.025=0.481m圆整换热器直径,取 D=0.50m冷凝器两端封头采用碟型封头,其尺寸为公称直径DN球面半径MM球面高度MM直边高度MM50050015825冷凝器总长度 L总=L+2*158+2*25=6366mm蒸发器外型尺寸为 500*64005.5.5汽提冷凝器冷凝器的气体量自由气体量 V1=0.8*549.92=439.94m3 查空气密度表=0.921kg/ m3 自由气体质量为 m1=V1*=439.94*0.921=405.18kg溶剂蒸汽量 M2=1.22T 查气体比重图,溶剂蒸汽的比重 =1.51kg/ m3 V2=Q/=1.22*1000/1.51=807.95 m3冷凝气体量 V=V1+V2=1247.89m3换热量通过冷凝器将混合气体由105冷凝到30冷却介质为20的清水,其出口温度为35工艺参数空气溶剂蒸气 液体溶剂比热KCAL/KG*021905820542换热量Q:Q=Q空气+Q溶剂Q空气=MCDT=405.18*0.219*(105-30)=6655.08kcalQ溶剂=M2C2DT2+R*(M2-M2)+(M2-M2)C2DT2 其中 M2=170/1000*V1=74.63kgQ溶剂=74.63*0.582*(105-30)+(1220-74.63)*81.69+(1220-74.63)*0.542*(105-30)=97420.75kcalQ= Q空气+Q溶剂=104075.83kcal冷却水用量 m2=Q/Dt*C=104075.83/15=6938.39kgT1=105 T2=30 t1=20 t2=35T=T1-t2=85-35=70t=T2-t1=30-20=10tm=(T-t)/(T/t)=30.832冷凝器外型尺寸计算选用长度为 3m,管径为25*2.5mm的无缝钢管。换热器总传热系数为 K=200kcal/m2h换热面积 S=Q/Ktm=104075.83/(200*30.832)=16.88列管根数 N为 N=S/dL=16.88/(*0.025*3)=72换热器壳体直径 D=t(Nc-1)+2dD 换热器壳体直径 mt 管中心距 mNc 穿过管中心线的管数d 列管外径取列管的排列方式为三角形排列,则T=1.25d=0.03125m Nc=1.1N0.5=9.31D=0.03125*(9.31-1)+2*0.025=0.309m圆整换热器直径,取 D=325m冷凝器两端封头采用碟型封头,其尺寸为公称直径DN球面半径MM球面高度MM直边高度MM32532511325冷凝器总长度 L总=L+2*113+2*25=3276mm蒸发器外型尺寸为 325*34005.5.6蒸煮罐冷凝器冷凝器的气体量自由气体量 V1=0.8*500=400m3 查空气密度表=1.000kg/ m3 自由气体质量为 m1=V1*=400*1=400kg溶剂蒸汽量 溶剂量按每吨水蒸出溶剂20g,计算。 蒸煮水量:W=W蒸脱机蒸汽量+W汽提直接蒸汽量=4880.73+453.9=5334.63kcal M=0.02*5334.63*0.001=0.01067kg查气体比重图,溶剂蒸汽的比重 =1.51kg/ m3 V2=Q/=0.1067*1000/1.51=70.66m3工艺参数(60)空气溶剂蒸气 液体溶剂比热KCAL/KG*024005510542换热量Q:Q=Q空气+Q溶剂+Q水蒸汽Q空气=MCDT=400*0.240*(80-30)=4800kcalQ溶剂=q1+q2+q3 q1为溶剂蒸汽从85-70所放出的热量 q2为溶剂在70时发生相变所放出的热量 q3为溶剂蒸汽从70-30所放出的热量 q1= MCDT=0.1067*0.551*(80-70)=0.5879 q2=MDI=0.1067*81.69=8.7494 q3= MCDT=0.1067*0.542*(70-30)=2.3132 Q溶剂=q1+q2+q3=11.651水蒸汽换热量Q水蒸汽 Q= q4+q5+q6 q4为水蒸汽从85-70所放出的热量 q5为水蒸气在70时发生相变所放出的热量 q6为水蒸气从70-30所放出的热量 q4=mDI=400*(631.1-626.8)=1720 q5=mr=400*556.8=222720 q6=mcDt=400*1*(70-30)=16000Q水蒸汽=q4+q5+q6=240440Q=Q空气+Q溶剂+Q水蒸汽=245251.65冷却水用量冷却介质为20的清水,其出口温度为35冷却水用量 m2=Q/Dt*C=245251.65/15=16350.11kgT1=85 T2=30 t1=20 t2=35T=T1-t2=85-35=45t=T2-t1=30-20=10tm=(T-t)/(T/t)=23.27冷凝器外型尺寸计算选用长度为 3m,管径为25*2.5mm的无缝钢管。换热器总传热系数为 K=200kcal/m2h换热面积 S=Q/Ktm=245251.65/(23.27*200)=52.699列管根数 N为 N=S/dL=52.699/(*0.025*3)=224换热器壳体直径 D=t(Nc-1)+2dD 换热器壳体直径 mt 管中心距 mNc 穿过管中心线的管数d 列管外径取列管的排列方式为三角形排列,则T=1.25d=0.03125m Nc=1.1N0.5=16.463D=0.03125*(16.463-1)+2*0.025=0.533m圆整换热器直径,取 D=0.55m冷凝器两端封头采用碟型封头,其尺寸为公称直径DN球面半径MM球面高度MM直边高度MM55055012425冷凝器总长度 L总=L+2*124+2*25=3298mm蒸发器外型尺寸为 550*3300mm5.6泵体及管道5.6.1泵体选择溶剂循环泵混合油的流量8.34T/H,其平均密度为600KG/M3其体积流量为 14M3/H故选用 YPR30-10型油泵,其工艺参数为流量M2/H扬程M转速R/MIN功率 KW/H201029004混合油泵(两台)混合油的流量71.04T/H,其平均密度为721.9KG/M3其体积流量为 98.41M3/H故选用 ISWB-125-200型油泵,其工艺参数为流量M2/H扬程M转速R/MIN功率 KW/H16032290022一蒸混合油泵混合油的流量71.04T/H,其平均密度为721.9KG/M3其体积流量为98.41M3/H故选用 100C/GP-40型屏蔽泵,其工艺参数为流量M2/H扬程M转速R/MIN功率 KW/H10040290018二蒸混合油泵混合油的流量23.34T/H,其平均密度为850KG/M3其体积流量为 27.46M3/H故选用 80C/GP-60型屏蔽泵,其工艺参数为流量M2/H扬程M转速R/MIN功率 KW/H3065280013.2汽提混合油泵混合油的流量17.57T/H,其平均密度为920KG/M3其体积流量为 18.207M3/H故选用 65V/GP-60A型屏蔽泵,其工艺参数为流量M2/H扬程M转速R/MIN功率 KW/H224629005.78毛油混合油泵毛油的流量21.866T/H,其平均密度为898KG/M3其体积流量为 24.347M3/H故选用 ISWB-80-160型油泵,其工艺参数为流量M2/H扬程M转速R/MIN功率 KW/H503229007.5新鲜溶剂泵混合油的流量71.5T/H,其平均密度为660KG/M3其体积流量为108.33M3/H故选用 ISWB-125-200型油泵,其工艺参数为流量M2/H扬程M转速R/MIN功率 KW/H16032290022富油抽出泵混合油的流量86T/H,其平均密度为845.2KG/M3其体积流量为 101.751M3/H故选用 ISWB-125-200型油泵,其工艺参数为流量M2/H扬程M转速R/MIN功率 KW/H15028290018.5贫油抽出泵混合油的流量86T/H,其平均密度为845.2KG/M3其体积流量为 101.751M3/H故选用 ISWB-125-200型油泵,其工艺参数为流量M2/H扬程M转速R/MIN功率 KW/H15028290018.55.6.2主要管道的选择1.混合油管道取其在管内的流速为3M/S混合油流量为71.04T/H,其平均密度为721.9KG/M3其管径为:d=4*Q/(3600)0.5=0.157根据化工标准,选用DN150管子,其尺寸为159*32.循环溶剂管道取其在管内的流速为1M/S溶剂流量为(71.5+16.8)/9=9.81T/H,其平均密度为721.9KG/M3其管径为:d=4*Q/(3600)0.5=0.056根据化工标准,选用DN100管子,其尺寸为60*33.新鲜溶剂管道取其在管内的流速为3M/S新鲜溶剂流量为71.5T/H,其平均密度为672.4KG/M3其管径为:d=4*Q/(3600)0.5=0.158根据化工标准,选用DN125管子,其尺寸为168*34.毛油管道取其在管内的流速为3M/S毛油流量为16.68T/H,其平均密度为845.2KG/M3其管径为:d=4*Q/(3600)0.5=0.068根据化工标准,选用DN80管子,其尺寸为73*35.石蜡油管道取其在管内的流速为1.5M/S石蜡油流量为86T/H,其平均密度为845.2KG/M3其管径为:d=4*Q/(3600)0.5=0.105根据化工标准,选用DN100管子,其尺寸为114*36.第一蒸发器进油管道取其在管内的流速为3M/S流量为71

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号