CW-200K型客车转向架模型设计以及仿真设计(全套含SW三维模型图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共48页)

编号:7499970

类型:共享资源

大小:77.37MB

格式:ZIP

上传时间:2018-01-18

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

cw

客车

转向架

模型

设计

以及

仿真

全套

sw

三维

图纸

- 资源描述:

-

- 内容简介:

-

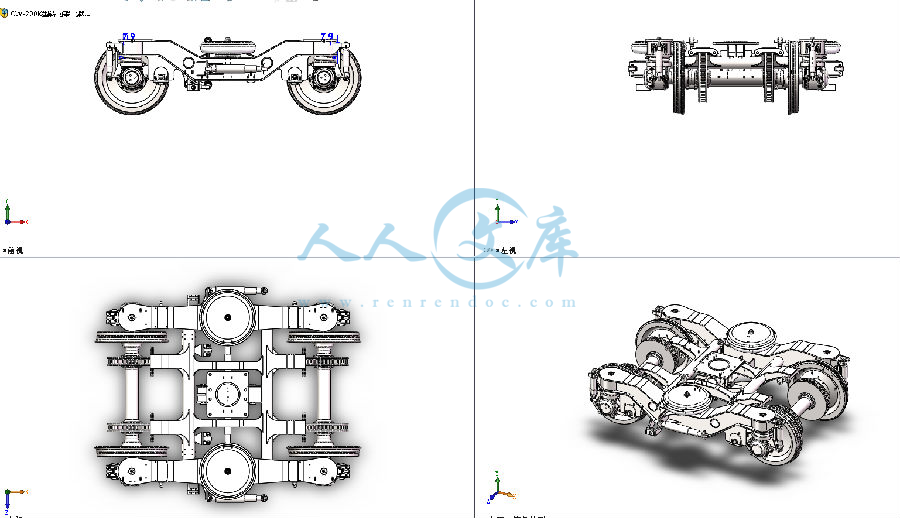

毕业设计论文客车转向架仿真设计学科、专业学号作者姓名指导教师客车转向架仿真设计I摘要随着我国铁路事业的发展,对客车运行平稳性、安全性、舒适性的要求也越来越高,为适应我国铁路发展的需要,长春客车股份有限公司在吸取了国内外动车组和高速列车研制经验的基础上,综合我国的铁路发展的实际情况,研制出了CW200K型转向架。现已在各路局和既有线路上大批量应用,因此有必要对其进行系统的了解和认识。根据铁路车辆机械加工工艺规程和CW200K铁路客车转向架图集,对转向架零部件进行机械加工工艺分析的基础上,运用SOLIDWORKS三维仿真软件,通过拉伸基体、旋转基体、拉伸旋转切除、薄壁特征、加强筋、镜像、特征阵列以及打孔等高级命令操作,完成了CW200K型客车转向架各零部件的三维实体建模,然后根据建好的三维实体模型完成了转向架各主要部件及转向架整体的的虚拟装配。并编制了实际生产过程中车轮、车轴、轮对的机械加工工艺卡片。掌握了CW200K型客车转向架各零部件在SOLIDWORKS三维建模软件中的建模方法和转向架组装装配方法。熟悉了CW200K转向架各零部件的设计、制造加工、组装规程。了解了机车车辆各零件的机械加工工艺和各机件的组装工艺。CW200K转向架是我国自主开发研制的准高速客车转向架,其技术参数满足铁路运输要求。设计中尽可能的采用了无磨耗结构,使转向架结构简单且易于维修。关键字转向架;三维建模;虚拟装配;工艺分析客车转向架仿真设计IIABSTRACTWITHTHEDEVELOPMENTOFTHERAILWAYINDUSTRYINOURCOUNTRY,THEREQUIREMENTSOFPASSENGERCARSRUNNINGSTABILITY,SAFETYANDCOMFORTAREALSOGETTINGHIGHERANDHIGHER,INORDERTOACCOMMODATETHENEEDSOFRAILWAYDEVELOPMENTINOURCOUNTRY,CHANGCHUNPASSENGERCARCOMPANYWITHTHEBASISOFABSORBSTHEDOMESTICANDFOREIGNEMUTRAINSANDDEVELOPEDEXPERIENCE,COMPREHENSIVEOURCOUNTRYSRAILWAYDEVELOPMENTSYNTHESISDEVELOPEDCW200KBOGIESTHEREISNOWALARGEVOLUMEOFAPPLICATIONSONTHEVARIOUSBUREAUSANDBOTHLINES,SOITISNECESSARYTOSYSTEMATICALLYUNDERSTANDITSACCORDINGTOTHERAILWAYVEHICLEMACHININGPROCESSPLANNINGANDCW200KRAILWAYPASSENGERCARSTEERINGRACKATLASWITHTHEBASICONTHESTEERINGRACKPARTSMACHININGPROCESSANALYSIS,USINGSOLIDWORKS3DSIMULATIONSOFTWARE,THROUGHTHESUBSTRATESTRETCH,ROTATIONMATRIX,STRETCHINGANDROTATINGRESECTION,CHARACTERISTICSOFTHINWALLED,AREINFORCINGRIB,MIRROR,CHARACTERARRAYANDDRILLINGANDOTHERSENIORCOMMANDOPERATION,COMPLETEDTHECW200KBOGIE3DSOLIDMODELINGOFTHEFRAMEPARTS,THENUSINGTHECOMPLETEDTHREEDIMENSIONALENTITYMODELCOMPLETEDTHEMAINPARTSANDBOGIEVIRTUALASSEMBLYANDTHEMECHANICALPROCESSCARDSOFTHEWHEEL,AXLEANDWHEELINACTUALPRODUCTIONPROCESSARECOMPILEDMASTERTHEMODELINGMETHODOFTHECW200KTYPEPASSENGERCARBOGIEANDTHEASSEMBLYMETHODOFTHEBOGIEINTHESOLIDWORKS3DMODELINGSOFTWAREFAMILIARWITHTHEDESIGN,MANUFACTUREANDASSEMBLYOFTHECW200KBOGIEUNDERSTANDTHEASSEMBLYPROCESSOFTHEMACHININGTECHNICSANDVARIOUSPARTSOFTHEVEHICLECW200KBOGIEISAQUASIHIGHSPEEDPASSENGERCARBOGIEWHICHISINDEPENDENTLYDEVELOPEDINOURCOUNTRYITSTECHNICALPARAMETERSMEETTHERAILWAYTRANSPORTATIONREQUIREMENTTHESTRUCTUREOFTHEBOGIEISSIMPLEANDEASYTOMAINTAINKEYWORDSBOGIE3DMODELINGVIRTUALASSEMBLYTECHNICALANALYSIS客车转向架仿真设计III目录摘要IABSTRACTII目录III1绪论111研究背景112CW200K转向架2121综述212主要技术参数313主要研究内容与方法42CW200K转向架主要零部件三维实体建模521三维建模简介522构架523轴箱定位装置12231轮对13232轴端安装15233轴箱弹簧18234节点装置2024中央悬挂装置22241牵引支座组成22242抗侧滚扭杆243CW200K转向架的虚拟装配2631虚拟装配简介2632轮对2633轴箱定位装置2734中央悬挂装置29341抗侧滚扭杆29342牵引支座组成30客车转向架仿真设计IV35转向架总体虚拟装配314CW200K转向架工艺分析3341机械加工工艺基础3342主要零部件机械加工工艺分析33421车轴33422车轮35423轮对组装工艺分析36总结与展望37致谢38参考文献39附件图录40兰州交通大学毕业设计(论文)11绪论11研究背景国产客运机车转向架是国内客运列车研究的热点问题,我国既有铁路运营的25K、25T型客车主型转向架有十余种,有209P、206P、209HS、SW160、CW1、CW2、CW200K、SW220K、AM96、CL242KCL242,型号较多,发展历程较长,随着不断的运用,各转向架的结构设计方面发生了一定的改变,在后续方面对转向架的局部方面进行了优化。目前诸多型号转向架已经较为成熟,在各线路及路局已大批量运1。虽然国内外客车转向架在构架、轴箱定位、车体承载方式上各不相同,但其发展的方向都是轻量化、高速、舒适,提高转向架性能10。1998年根据200KM/H动力集中电动列车正线实验的通知(原铁道部科技司199728号文)和原铁道部科技司对200KM/H正线转向架的要求,三月试制了一辆CW200型转向架并装于广深RZ25K10622车上,五月在四方所进行了滚动和振动实验,6月下旬顺利完成了郑武线200KM/H以上正线试验。试验完成后,长客股份公司根据各方面的实验数据对原结构强度和相对薄弱处和结构不完善、工艺不合理出进行了改进。2002年开始将CW200型转向架应用于快速车上。为便于区分,将应用于快速车上的转向架定型为CW200K型1。CW200K型转向架是目前我国旅客列车用主型转向架之一,主要用于25T、25K型客车,具有生产成本低、车辆落成简单、运行性能好、易于维护等优点,在我国干线铁路有大量的应用。CW200K型转向架是长春客车股份公司生产的一种无摇枕、无摇动台结构的200KM/H级别的客车转向架,并装有抗蛇形减振器,中央悬挂装置采用抗侧滚扭杆和空气弹簧旁撑,轴箱悬挂采用转臂式定位,并装有垂向减振器。基础制动装置采用轴盘式制动,每轴二个制动单元盘并加装电子防滑器2。CW200K型转向架是长春客车公司在借鉴各国先进转向架的基础上,自主研制开发的的一款国内准高速客车转向架,在研制过程中得到了国务院、铁道部、铁道科学研究院、各铁路院校、各路局的技术支持。该型转向架经历十余年的研制开发、试制生产、正线试验,现已完善成熟,成为我国25T型客车主型转向架,按速度级CW200K型转向架分为300KM/H、200KM/H、160KM/H和120KM/H四种2。客车转向架仿真设计212CW200K转向架121综述CW200K转向架是1993年国家“八五”科技攻关项目,于1998年由长客股份有限公司开发研制。其基本结构为无摇枕、无摇动台、无旁承型式。轴箱定位采用可分离式的轴箱转臂定位方式。中央悬挂采用空气弹簧、抗侧滚扭杆及抗蛇形减振器。牵引方式为单牵引拉杆。基础制动为每轴两制动盘的单元轴盘制动方式。转向架主要由构架组成、轴箱定位装置、中央悬挂装置、盘形制动装置及轴温报警装置部分组成2。图11CW200K转向架兰州交通大学毕业设计(论文)312主要技术参数轨距1435MM限界符合GB146183车限1B运行速度170KM/H试验速度200KM/H轴距2500MM轴重155T一系簧下质量/每转向架36T转向架自重63T车辆定距18M通过最小曲线半径车辆连挂时145M单车调车时100M轮对KKD车轮915轴承SKF公司滚动轴承BCIB322880ABBCIB322881AB轴箱弹簧横向跨距2000MM空气簧中心跨距2000MM空气簧上平面自重高937MM转臂节点纵向刚度1205MN/M转臂节点横向刚度605MN/M二系每空簧垂向刚度032MN/M二系每空簧横向刚度020MN/M二系每空簧纵向刚度020MN/M一系每垂向减振器阻尼15KNS/M二系每空簧垂向阻尼(节流孔)80KNS/M二系横向阻尼/每减振器25KNS/M二系抗蛇行阻尼/每减振器250KNS/M(卸荷速度004M/S时最大10KN)抗蛇行减振器横向跨距2824MM客车转向架仿真设计4抗侧滚扭转刚度29KNM/RAD213主要研究内容与方法运用课本所学知识,以及检索文献资料、计算机辅助设计CAD为基础,运用SOLIDWORKS三维建模软件。通过拉伸基体、旋转基体、拉伸旋转切除、薄壁特征、高级抽壳、镜像、特征阵列以及打孔等高级命令操作来实现产品的设计。SOLIDWORKS公司是专业从事计算机三维机械设计、工程分析和产品数据管理开发与营销的国际性公司,其软件产品自1995年问世,进入市场以来,其人性化的用户界面,自定义、优异的算法极大的提高了机械设计工程师的工作效率。SOLIDWORKS在全球现在拥有将近50万用户,现在已经发展到最新的SOLIDWORKS2015版本。SOLIDWORKS软件,可以为机械产品的虚拟建模和设计提供了一个非常友好的环境,进行机械虚拟体装配,为学习和应用SOLIDWORKS软件设计机械零部件提供了设计思路。SOLIDWORKS不仅在机械产品三维设计方面有得天独厚的优势,其自身所带的运动模拟仿真、有限元强度分析对机械工程师都有很强的实用性3。通过对特征和草图的动态修改,用拖拽的方式实现实时的设计修改,完成CW200K型客车转向架各零部件的三维仿真设计,熟悉各个零部件的结构特点;建模完成后,根据软件可以进行虚拟装配的特性,在SOLIDWORKS软件中完成对CW200K型客车转向架各零部件的虚拟装配,熟悉各个零部件的虚拟装配原则与方法;根据专业课车辆维修制造加工方法和动车组制造工艺,对转向架车轮、车轴、轮对进行机械加工工艺分析。兰州交通大学毕业设计(论文)52CW200K转向架主要零部件三维实体建模21三维建模简介SOLIDWORKS以其优异的性能、易用性、创新性提供了无与伦比的、基于特征的实体建模功能。具有如下特点用户可以通过拉伸、旋转、薄壁特征、高级抽壳、特征阵列以及打孔等各种高级命令操作来实现产品的设计;可以对特征和草图动态修改,而且可以用简单拖拽的方式进行实时的设计修改;三维草图功能为扫描、放样、生成三维草图、管道、电缆线和管线生成路径;同时其人性化的设计,诸如加快特征树回退、提高特征编辑性能,快速建模的菜单结构大大提高建模速度;零件建模时提供自动尺寸标注、草图共享、草图着色、套合样条曲线、扩展设计、分离实体设计、轮廓与区域、本地化的操作、布尔运算、特征范围、插入零件。这些特点使三维建模更加方便快捷4。22构架构架为H型焊接结构,由两根侧梁和两根横梁组成,两横梁间装有纵向梁。侧粱中间为下凹的鱼腹形,由4块钢板组焊成箱形封闭断面,内有密封隔板,使侧梁内腔成为空气弹簧的附加空气室。横梁采用日本进口无缝钢管,无缝钢管外径为1652MM。壁厚为143MM2。各种吊座均焊在构架上。如图21所示客车转向架仿真设计6图21构架1、侧架组成侧粱中间为下凹的鱼腹形,由4块钢板组焊成箱形封闭断面,内有密封隔板,使侧梁内腔成为空气弹簧的附加空气室。有内侧立板、外侧立板、上盖板、下盖板、圆筒、上端板等零件组成。(1)上盖板如图22所示,先绘制草图如下,拉伸草图360MM,然后再上盖板平面进行完全贯穿拉伸切除,并将其镜像,最后绘制圆筒盖板,拉伸草图即可。由于其对称,将其镜像得到上盖板。图22上盖板兰州交通大学毕业设计(论文)7(2)下盖板做法与上盖板类似。(3)侧立板绘制如图23所示草图,拉伸12MM;然后绘制内侧小圆,拉伸切除。图23侧立板2、横梁横梁采用日本进口无缝钢管外径为1652MM。壁厚为143MM。各种吊座均焊在构架上,通过优化设计,在保证足够强度和刚度的基础上,尽量减轻重量。绘制时先生成主体部分,再拉伸切除使其成为空心。图24横梁3、定位座1绘制如图25所示草图,拉伸12MM,然后在拉伸面上绘制草图拉伸凸台15MM,然后创建基准面,将以上特征镜像。然后拉伸切除节点装置安装座及螺纹孔。2绘制拉伸定位座筋板,并将(1)中所绘制特征选择筋板中心基准面镜像。客车转向架仿真设计8图25定位座4、牵引拉杆座1绘制如图26所示草图,拉伸12MM,然后在拉伸面上绘制草图拉伸凸台15MM。然后创建基准面,将以上特征镜像。然后拉伸切除牵引拉杆安装座及螺纹孔。2如图26所示绘制定位座筋板草图,并将(1)中所绘制特征选择筋板中心基准面镜像。图26牵引拉杆座5、圆筒1绘制圆筒主体草图,拉伸171MM,如图27所示2绘制垂向减振器安装座及夹板安装凸台,拉伸150MM3切除生成垂向减振器及吊钩安装座,由于两边对称,将其镜像得到另一边。4拉伸切除打孔,垂向减振器螺栓安装孔和吊钩安装孔图27圆筒5、纵向梁兰州交通大学毕业设计(论文)91上盖板绘制如图28所示草图,将其拉伸100MM,得到纵向梁上盖板主体。然后在纵向梁上盖板平面绘制安装座,将其镜像即可得到纵向梁上盖板。图28纵向梁上盖板2下盖板做法与上盖板类似,三维图如图29所示图29纵向梁下盖板3侧立板绘制如图210所示草图,拉伸12MM图210纵向梁侧立板6、防过冲座防过冲座有四块板组成,其中两侧不完全对称,有一块倾角恰好相反。1防过冲板共四块,绘制如图211所示草图,拉伸20MM即可客车转向架仿真设计10图211防过冲板2防过冲座内筋内侧两块筋一样,绘制如图212所示草图,拉伸20MM。图212防过冲座内筋3防过冲座外筋绘制如图213所示草图,拉伸20MM,安装倾角恰好相反。图213防过冲座筋7、抗蛇形减振器安装座1绘制如图214所示草图,拉伸14MM,然后进行圆角处理,并打螺栓安装孔。2选择前视基准面,创建距离为60MM和80MM的基准面1和基准面2。3分别在以上两个创建的基准面上绘制如图214所示筋板草图,拉伸筋板10MM,并将其镜像。兰州交通大学毕业设计(论文)11图214抗蛇形减振器座8、横向减振器座1绘制如图215所示草图,拉伸12MM。2绘制如图215所示吊座草图,拉伸180MM,得到横向减振器安装吊座。3绘制加强筋图215横向减振器座9、制动吊梁1上盖板如图216所示草图,拉伸180MM。然后在上盖板上平面绘制安装座。图216制动吊梁上盖板2下盖板下盖板建模方式与上盖板类似,其三维图如图217所示。客车转向架仿真设计12图217制动吊梁下盖板3侧立板绘制如图218所示草图,拉伸12MM。图218制动吊梁侧立板4制动吊座绘制如图219所示草图,拉伸10MM。图219制动吊座5制动卡钳安装座绘制如图220所示草图,拉伸10MM,然后进行圆角处理。图220制动卡钳安装座23轴箱定位装置CW200K型转向架的轴箱定位方式采用转臂式分体定位装置,通过橡胶节点保证兰州交通大学毕业设计(论文)13纵、横向定位,节点组装时从转臂端部压入。转臂和箍整体加工,通过螺栓将其连接,分解时只需将箍和转臂间螺栓拧开即可将轮对推出。轴箱定位装置包括轮对、轴箱弹簧、轴端安装、轴箱垂向减振器、节点装置、转臂2。图221轴箱定位装置1车轮2车轴3防尘挡圈4转臂5轴箱6箍7轴承8压板9放松片10轴箱盖11锁紧板12节点13橡胶垫14调整垫15下夹板16弹簧17上夹板18螺母19螺栓20吊钩21轴箱减振器231轮对CW200K型转向架车轴轴重为155T,车轴轴径中心距为2000M,轴型为RD3A1。车轮采用KKD车轮。制动方式为轴盘式制动,每轴二个制动盘,车轴轴承采用SKF生产的短圆柱滚子轴承。1车轴A选择前世基准面,绘制直径为174MM的圆,然后拉伸615MM,得到轴身,B在拉伸后的轴身前端面,绘制直径194MM的圆,拉伸195MM得到轮座,C在拉伸后轮座的前端面,绘制直径165的圆,拉伸80MM得到防尘板座,D在拉伸后的防尘板座前端面绘制直径130的圆,拉伸200MM得到轴颈,客车转向架仿真设计14E然后以前视基准面为基准创建距离其430MM的基准面1,在基准面1上绘制直径为198MM的圆,两侧拉伸160MM得到制动盘安装座,F然后选择前世基准面为镜像面,将以上特征镜像即可得到如图222所示车轴。图222车轴2车轮A选择右视基准面,绘制直径为979MM的圆,拉伸180MM得到车轮轮坯B然后选择上视基准面,绘制如图223所示草图,旋转切除左辐板。C继续选择上视基准面,绘制如图223所示草图,旋转切除右辐板。D选择轮坯的特征端面,绘制直径为194MM的圆,贯穿切除得到轮毂孔。E在上视基准面绘制如图223所示踏面草图,旋转切除得到踏面。图223车轮兰州交通大学毕业设计(论文)153制动盘A选择右视基准面,绘制直径为840MM的圆,两侧对称拉伸110MMB选择拉伸端面,绘制直径为268MM的圆,拉伸20MM。将其沿右视基准面镜像。C选择端面,绘制直径为228MM的圆,贯穿切除得到毂孔。D选择上视基准面,绘制如图224所示草图,旋转切除得到中间中空部分。E选择中间切除端面,绘制筋板,并将其圆周整列得到如图224所示制动盘。图224制动盘232轴端安装轴端安装主要有转臂、转臂箍、轴箱体、轴箱盖、防尘挡圈等螺栓螺母标准件组成。现将主要零件以及它的画法陈述如下1转臂转臂是一个比较复杂的零件,无法直接通过草图生成,只能先绘制出整体大致模型,再将多余的部分切除,并将其他特征逐步添加。A绘制特征主体绘制如图225所示草图,拉伸160MM得到转臂主体。客车转向架仿真设计16B然后在拉伸后安装轴箱体上端面,绘制草图,拉伸轴箱弹簧安装座。C选择轴箱体安装位置下端面,绘制转臂座及垂向减振器安装座。D创建右侧筋板,共三块,分别绘制三个草图,分别生成筋特征。E创建左侧筋板,并将其镜像。兰州交通大学毕业设计(论文)17图225转臂2轴箱体A绘制如图226所示草图,旋转生成轴箱体主体部分。B然后建造凸台,绘制如图226所示草图,拉伸23MM,得到凸台。图226轴箱体3轴箱盖A如图227所示,先通过拉伸、拉伸切除等命令得到基本模型。B然后绘制凸台草图,拉伸25MM。C最后绘制轴箱盖草图,旋转即可。图227轴箱盖4转臂箍与转臂配合,通过螺栓螺母紧固件连接将轴箱体、轴箱盖、防尘挡圈轴承组装的轴端装置安装。A根据转臂尺寸,绘制草图,拉伸转臂箍主体,如图228所示。B绘制一个安装座凸台,拉伸25MM,并对其进行R10圆角处理。客车转向架仿真设计18C将安装座凸台沿两个方向镜像。图228转臂箍233轴箱弹簧弹簧装置由内、外圈弹簧、弹簧上、下夹板及螺栓、螺母组成。螺母上开有销孔,弹簧组装后需穿开口销。弹簧参数如表21所示表21轴箱弹簧参数自重载荷下试验载荷下合成刚度KN/MM自重载荷下车型代号旋向直径D中径D有效圈数总圈数自由高H3刚度KN/MM载荷KN高度3载荷KN高度3载荷KN高度3CCKZ5321右2513568833240315325727206CCK207X硬卧CCK208X软卧CCK228高包CCKZ5321左402194156324053962576920608125488257CCKZ5321001右28135627730003951725734213CCK209X餐车一位转向架CCKZ5321002左4222045530007173092576221311124787257CCKZ5321右2813562773080420225738213CCK209X餐车二位转向架CCKZ5321左4222045530807372576821311125718257兰州交通大学毕业设计(论文)191上下夹板负责夹住弹簧,上夹板直接绘制如图229草图旋转生成,下夹板还有四个缺口,画出一个阵列其他三个。图229上下夹板2内外圆簧根据表中弹簧参数,先画出弹簧螺旋线的轮廓圆,然后再以这条线为基准生成螺旋线;在螺旋线一端画出和弹簧直径大小的圆,扫描螺旋线就生成了弹簧。由于这样生成的弹簧两端都是圆柱体,无法放置在上下夹板中,需要将两端切为平面。图230轴箱弹簧3螺栓如图231所示,该螺栓为非国标库文件,螺栓头部有橡胶绝缘电阻不小于300M,橡胶硬度绍尔7075,橡胶与金属的结合强度不小于6MPA,螺纹机械性能满足GB/T30982对88级螺栓的要求。客车转向架仿真设计20图231螺栓234节点装置节点装置包括两个橡胶节点、转轴、转轴套和盖形螺母。一系定位的纵、横向刚度均由橡胶节点决定,同一转向架各位置节点刚度值应作原始记录,相差值应02MN/M2。图232节点装置1盖形螺母2转轴套3橡胶节点4转轴1盖形螺母标准件直接在SOLIDWORKS零件库调取,只需修改其参数即可。图233盖形螺母2转轴套如图234所示,先画半圆锥草图,旋转生成实体。然后在圆锥端面作方形轴套草图,拉伸50MM,然后在端面中心绘制直径为32MM的圆,完全贯穿切除。兰州交通大学毕业设计(论文)21图234转轴套3定位套绘制如图235所示草图,旋转基体得到定位套。图235定位套4转轴建模方式与转轴套类似。绘制如图236所示草图,旋转得到主体,然后对零件棱角进行圆角处理,并在转轴小端面进行62MM的M30的螺纹处理然后在圆锥体端面拉伸方形定位套。客车转向架仿真设计22图236转轴24中央悬挂装置中央悬挂为无摇枕结构,采用高柔性空气弹簧。两侧设两个横向减振器,两个横向止挡,横向止档与纵向梁的间隙为402MM。车体与转向架间装有两个对称的抗蛇行减振器,减小车辆在高速运行时轮缘磨耗和悬挂系统的作用力,提高车辆运行稳定性和运行平稳性。中央悬挂装置包括空气弹簧、高度阀、差压阀、牵引装置、抗侧滚扭杆、安全钢丝绳等2。图237中央悬挂装置1、牵引支座2、牵引拉杆3、横向减振器4、空气弹簧5、抗蛇形减振器座6、抗蛇形减振器7、抗侧滚扭杆241牵引支座组成牵引支座组成是中央悬挂装置的主要组成部分,其上分布有两个横向减振器,与构架中央的横向减振器座通过螺栓相连接,牵引拉杆与构架的牵引拉杆座相连接,同时上端板通过螺栓与车体相连接。其组成较为复杂,不仅是牵引座,上边还安装有缓冲器安装座,横向减振器座。牵引拉杆座,牵引支座由三块立板、九块筋板、两块定位块和连接板以及定位圈组成。兰州交通大学毕业设计(论文)231牵引支座如图238所示,建模过程首先建上端板,然后再创建基准面,绘制立板草图,拉伸12MM,然后在已有的立板上建造牵引拉杆安装座、横向缓冲器安装座、横向减振器安装座。最后将以上立板创建特征镜像即可。图238牵引支座2牵引拉杆如图239所示绘制草图,拉伸170MM,得到牵引拉杆主体。然后在已拉伸端面,绘制螺栓安装位置,并打螺栓安装孔。客车转向架仿真设计24图239牵引拉杆242抗侧滚扭杆抗侧滚扭杆主要有扭杆、扭臂、连杆,支撑座组成。1扭杆绘制60MM的草图,对称拉伸1500MM,再创建距离中心575MM的基准面,在该基准面上绘制70MM的草图,两侧拉伸64MM,镜像即可得到扭杆,如图240所示。图240扭杆2扭臂扭臂是一个大块不规则零件,需要建造实体,然后将其分步切除。A绘制如图241所示草图,拉伸158MM,得到转臂实体。B如图241所示,在已拉伸实体地面绘制草图,完全贯穿切除。C切除连杆安装位置以及连杆螺栓安装孔。并对各棱角进行圆角处理。图241扭杆转臂3连杆与牵引拉杆相似,三维模型如图242所示。兰州交通大学毕业设计(论文)25图242连杆4支撑座如图243所示,首先建造支撑座底板,然后在地板上建圆柱体,其中圆柱体一段与扭杆同心配合,另一端为防尘板。最后通过四块筋板将其二者连接。图243支撑座至此,CW200K型转向架主要零部件造型结束,通过此次造型,让我对转向架的总体结构有了了解,了解了转向架主要零部件的结构。同时,对SOLIDWORKS软件的基本建模命令有了一定的认识。接下来将要进行主要零部件的装配。客车转向架仿真设计263CW200K转向架的虚拟装配31虚拟装配简介在零件造型完成之后,根据设计意图将不同的零件组装在一起,形成与实际产品装配想一致的装配结构,并进行相应的分析评价过程为装配设计。装配设计是三维CAD软件的三大基本功能单元之一,在现代设计中,装配已不再局限于单纯的表达产品零件之间的配合关系,而是更多的拓展到工程实践应用领域,如运动分析、干涉检查、有限元分析、仿真模拟、自上而下设计等诸多方面5。三维CAD软件一般可以支持自下而上和自上而下两种装配造型设计方法。SOLIDWORKS软件中,装配设计能从细节上帮助机械设计工程师提高工作效率。其特点如下组合的配合参考、零部件阵列、另存为、配合修复工具、替换零件、调色板装配体、物理仿真、提供物理动力学等的软件功能;创建新的装配体时,可直接参照现有的其他装配体,可以直接调用,并保持链接关系5。同时在设计具有成千上万个零件的大型装配体时可获得其他软件无可比拟的优异性能。用户可将零部件拖放到恰当的位置。利用软件自身提供的零部件镜像功能可以快速地完成设计,同时我们也可以根据现有的对称设计创建新的装配体。使用智能零件技术可以简化纷繁重复枯燥的工作任务,这种技术是一种使装配体自动进行任务的创新。在完成装配后,用户无需新建文件就可以可以轻松在已有的装配体内部进行装配体爆炸图的生成与编辑,爆炸动画和爆炸动画解除可以真实模拟装配体的拆装过程,用户可以清楚的了解装配体的装配和定义关系以正确指导生产。高级配合更能准确地对运动机构的描述,包括齿轮配合,凸轮配合,和极限配合。查阅已经完成的装配体时,轻化子装配体设置,可以减少打开和处理大型装配体所需的时间。32轮对轮对装配是由车轴、车轮和制动盘装配组成,如图31所示,其特点是过盈配合,轮轴同转。装配步骤如下1将车轴插入,作为固定零件。兰州交通大学毕业设计(论文)272将两个车轮插入装配体,添加车轮轮毂孔面与车轴轮座同心配合,然后添加两车轮内侧面距离1353MM配合。然后添加高级对称配合,使已添加的距离为1353MM的配合关于车轴中心对称。3将两个制动盘插入装配体,添加制动盘轮毂孔面与车轴制动盘座同心配合,然后添加两车轮内侧面距离860MM配合。然后添加高级对称配合,使已添加的距离为860MM的配合关于车轴中心对称。图31轮对装配33轴箱定位装置轴箱定位装置采用分体式轴箱结构的无磨耗转臂式轴箱定位,轴箱转臂一端与轴箱体连接,另一端压装定位节点,并通过定位座与构架相连。轴箱定位装置主要包括轮对、轴承组合、轴箱定位节点、轴箱弹簧和垂向减振器等部分。装配图如图32所示,装配过程如下1将转臂作为固定件,插入转臂箍,使得与转臂同心,侧面与转臂重合,最后使转臂与转臂箍上下面重合。使他们定位部分的两个小圆同心即可。并加装螺栓螺母。2轴端安装,以轴箱体为固定件,插入防尘挡圈,使其与轴箱体同心,并且防尘挡圈内侧面与轴箱体重合。插入两个圆柱滚子轴承的标准件,使其与轴箱体内侧圆柱面同心,且轴承外侧面与轴箱体轴肩重合。3插入轴端安装,与转臂中心部分同心,然后使轴箱外侧定位部分与转臂部分重合,上视基准面与转臂上视基准面重合即可。客车转向架仿真设计284插入轴箱盖,与轴箱同心,内侧面与轴箱外侧面重合,最后使他们定位部分的两个小圆同心即可,并加装螺栓螺母。5轴箱弹簧装置,以下夹板为固定部分,插入内外弹簧分别使其上视基准面和前视基准面与下夹板的上视基准面和前视基准面重合,然后让弹簧下端与下夹板重合,最后插入上盖板,只需内侧与弹簧上部分重合,与下夹板同心即可。6将轴箱弹簧插入转臂上部分的圆盘里边,只需下夹板外侧和转臂圆盘外侧重合并同心即可。7节点装置,以转轴作为固定件,分别在其上插入转轴套,定位套并添加圆锥面同心配合。最后将盖形螺母与转轴同心及面配合。8插入节点装置,使其与转臂节点装置安装孔同心,并且节点装置中心面与转臂中心面重合,最后添加锁紧板至节点装置即可。兰州交通大学毕业设计(论文)29图32轴箱定位装置装配34中央悬挂装置CW200K型转向架中央悬挂装置采用空气弹簧及减振器。牵引方式为单牵引拉杆。包括空气弹簧、横向减振器、抗蛇行减振器、抗侧滚扭杆、防过充装置及牵引装置等主要部件的装配。装配图如图33所示,装配过程如下图33中央悬挂装置装配341抗侧滚扭杆抗侧滚扭杆,通过支撑体连接在构架横梁下侧的安装座上,连杆则直接连接在车体上。如图34所示,装配过程如下客车转向架仿真设计30图34抗侧滚扭杆装配1将扭杆作为固定部分,先插入扭臂,扭臂中间圆柱面与扭杆扭臂安装座圆柱面同心,扭臂中心面与安装座中心面重合,扭臂下底面与上视基准面平行。2再插入连杆,连杆两端的销轴与扭臂下部开口处重合,连杆销轴上的定位小孔和扭臂上的螺栓孔同心。并添加螺栓与螺母。3插入支撑座,两支撑座内侧平行,上部固定部分也平行,并与扭杆的上视基准面重合,添加两支撑座之间的距离即可完成定位装配。342牵引支座组成牵引支座组成,通过安装在其上的两个横向减振器与构架上的横向减振器安装座用螺栓螺母连接。另外牵引拉杆则与构架横梁上的牵引拉杆座进行配合,直接将牵引拉杆装入槽内,并加装锁紧板,通过螺栓螺母紧固连接上端面与车体连接。如图35所示,装配过程如下图35牵引支座装配1将牵引支座为做固定件,插入牵引拉杆,将牵引拉杆装入牵引支座槽内,添加配合。并通过锁紧板、螺栓螺母紧固。2插入横向缓冲器,直接将缓冲期插入圆柱面添加同心与面重合配合。并通过螺母将其紧固。3插入横向减振器,使其上的两个小孔与牵引支座小孔同心,再添加面重合,最后装入螺栓螺母。兰州交通大学毕业设计(论文)3135转向架总体虚拟装配CW200K转向架的总体装配,是将上面的构架中央悬挂装置落在两个轴箱装置(含轮对)上,通过构架的垂向减振器安装座和横向减振器安装座与轴箱装置中的垂向减振器和牵引支座组成的横向减振器通过螺栓螺母紧固连接,还有轴箱装置中的节点装置与构架的节点安装座通过锁紧板用螺栓螺母紧固连接。除将以上部件装配外,还需将抗蛇形减振器安装在构架的安装座上。其技术指标如表5251所示表5251技术指标项目技术指标项目技术指标运行速度160KM/H轮距915试验速度200KM/H空簧横向跨距2000基础制动盘形制动防滑器轴型RD3A1适用轨距1435轴重165T适用限界GB146183质量6300空簧上平面高937曲线半径(正线)145M轴距2500曲线半径(缓行)100M总装配图如图36所示,装配过程如下客车转向架仿真设计32图36CW200K转向架总装配1选择轴箱装置(含轮对)为固定件,并插入另一个轴箱装置,添加车轴中心距2500MM,且两车轴上视基准面和右视基准面重合。2插入构架(含中央悬挂装置),使构架中任意两个圆筒与轴箱上夹板同心配合,再添加构架上盖板下表面与轴箱上夹板面重合即可。3插入抗蛇形减振器,使其上的两个小孔与构架上抗蛇形减振器安装座小孔同心,并添加座与减振器两个面重合配合。4将轴箱垂向减振器与构架上垂向减振器安装座两小孔进行同心配合,并用螺栓螺母紧固连接。5将轴箱节点装置锁紧板与构架上定位座通过螺栓螺母紧固连接。6将牵引支座组成横向减振器与构架上横向减振器安装座两小孔进行同心配合,并用螺栓螺母紧固连接。7此时,转向架总体装配结束。至此,CW200K转向架的所有零件的三维建模与整体的虚拟装配结束,接下来我们也可以根据自身的兴趣爱好对其进行简单的运动模拟仿真或者对其构架、轮对进行有限元分析。通过整个过程的实际操作,掌握了CW200K转向架的基本结构和其中各兰州交通大学毕业设计(论文)33零部件的的装配约束关系,同时也简单了解了转向架的拆装工艺过程。同时三位实体建模的过程对接下来即将进行的机械加工工艺分析可以给予一定的指导作用。客车转向架仿真设计344CW200K转向架工艺分析41机械加工工艺基础机械的加工过程是指将原材料转变为成品的全部过程。他包括毛胚制造、零件机械加工和热处理、装配、成品油漆、质量检验等主要生产过程以及工具、量具、夹具制造,材料与半成品的运输、存储、设备维修、动力供应等辅助生产过程6。为了能具体确切的说明工艺过程,以利于分工,有序的组织生产和管理,将工艺过程分为工序、安装或定位、工步、走刀等组成部分。1工序一个或一组工人,在同一台设备或同一工作地点,对同一个或同时对几个工件所连续完成的那一部分加工工作。2安装在同一道工序中,工件经一次装夹后所完成的那一部分工序。3工位在一道工序中,当工件装夹在移位工作台或回转夹悬上,作若干次工作位置的改变,则工件每占据一个位置所完成的那一部分工序,称一个工位。4工步在一个安装或工位中,加工表面,切削刀具及切削用量均不变的情况下,所连续完成的那一部分工作。工步是组成工艺过程最基本的单元。5走刀在一个工步中若加工余量大,要分几次切削,每次切削就是一次走刀。走刀是工艺过程最小单元6。42主要零部件机械加工工艺分析421车轴车轴是机器中经常遇到的典型零件之一。他主要用来支承传动零部件,传递扭矩和承受载荷。轴类零件是旋转体零件,其长度大于直径,一般有同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面组成。根据结构形状的不同,轴类零件可分为光轴、阶梯轴、空心轴和曲轴等。目前由于铁路客车的速度不断提高,为了减轻重量,减小列车在高速运行时对钢轨的冲击,所以大部分都采用了空心车轴。各车辆厂由于条件不同,所以工艺差别也有很大区别。一般来说,毛坯制造这个过程不由车辆厂来做,都是从外厂购买已经加工好内孔的车轴毛坯7。各工序名称及相应的加工余量和表面粗糙度如表41所示9。空心车轴毛坯进入车辆厂后进行机械加工的主要机械加工工艺过程如下兰州交通大学毕业设计(论文)351毛坯以外圆定位,在双面铣床上粗铣毛坯两端面;2以内孔定位,在卧式镗床上粗、精镗两直径约74毫米的堵头孔,刮两端面;3在压床上压入两端专用堵头;4以两堵头上的中心孔定位,在车轴仿形床上半精车轴颈、防尘座、轮座、制动盘坐和轴身;5以轮座面定位,精铣两端面,保证2146毫米的尺寸;6以轮座面定位,在组合机床上对六个M166H孔加工,分别经钻孔、扩孔、攻丝三个工位;7修研中心孔,以中心孔定位,精车轴颈、防尘座、轮座、制动盘座及轴肩圆弧角;8磨轮座,制动盘座;9滚压轮座、制动盘座、轴座、轴身及R25圆弧;10精磨防尘座、轴颈;11交验。在加工过程中,应当安排必要的热处理工序,以保证其机械性能和加工精度,并改善工件的切削加工性7。表41各工序名称及相应的加工余量和表面粗糙度工序名称表面粗糙度加工余量切轴头1253超声波探伤钻中心孔及工艺孔6322粗车252080半精车325精车端面,修光中心孔1255钻、铰车轴两端螺孔125209超声波探伤磨外圆1605滚压圆弧08无修整车轴客车转向架仿真设计36成品检查磁粉探伤422车轮我国客、货车长期采用马鞍山车轮厂生产的辗钢车轮,它具有强度高、重量轻、使用寿命长等优点,但加工工序复杂,成形后须经过热处理才能达到要求的性能指标,然后按规定,加工为半成品,再加工后才可使用。动车组制造用的车轮毛坯均为半成品,需要加工轮毂孔和内侧端面才可与车轴组装成轮对7。高速列车轻型车轮加工较为严格,必须满足下列要求71要求踏面及腹板均应进行仿形加工,用样板检查圆弧角,局部间隙小于05毫米;2车轮加工后,应做静平衡试验,许用静不平衡量小于等于50GM;3轮毂孔表面粗糙度RA小于32微米,圆柱度小于等于002毫米,圆度小于等于0025毫米,圆锥方向应有利于压装配合连接强度。车轮一直由两道工序加工完成,即1先加工内壳面、内辐板、轮缘、内辋面;2然后翻身找正加工外壳面、外辐板、外辋面、踏面及孔;3其中轮缘、踏面在喉部接刀。车轮轮毂孔的加工方法因设备不同而不同,具体如下1采用通用立式车床加工目前最常用的方法是用C512A立式车床精加工轮毂孔,其工艺流程为轮径分类粗车轮毂孔及车轮两侧面半精车轮毂孔及外侧圆角R3精车轮毂孔及内侧R5圆角检测。这种加工方法,均是使用C512A型立式车床,用内径百分表或千分表测量孔径,加工精度为H7H8,粗糙度RA大约在5至63之间,公差带一般在01毫米以内,有时甚至还达不到。2采用专用的内圆磨头精加工轮毂孔前几道工序均用C512A立式车床进行,只在精加工孔时采用磨削工序。其优点是可以提高孔的精度,公差带可控制在002毫米,故可实现轮、轴组装互换。其内表面粗糙度RA可稳定达到32。兰州交通大学毕业设计(论文)373采用适应控制的数控机床加工在车轮轮毂孔精车的加工中,采用适应控制的立式数控机床,它与车轴的磨轮座磨床上安装的半自动测量系统相连。这样每一车轴的轮座实际加工尺寸自动输入到轮孔加工的适应控制系统中,然后根据软件规定的过盈量及加工过程的变量,适应控制系统控制机床自动完成轮毂孔加工,因而保证加工的车轮与车轴的压装质量要求。423轮对组装工艺分析轮对是机车走行部的重要部件,承受着车辆的全部载荷,决定着车辆的运行速度。它的质量状况直接危及行车安全。高速列车的轮对是由两个车轮、制动盘(轮盘和轴盘)和一根车轴组成。轮对分为动力轮对和拖车轮对,动力轮对一侧安装齿轮箱装置,而拖车轮对则安装两套轴盘。车轮和制动盘都与车轴按照规定的压力和尺寸紧压配合组装成一个整体,其中两个车轮、各车制动盘要求同类型和同材质。车轴和车轮、制动盘是通过压装方法来实现过盈配合连接的,在车辆制造中轮对的紧配合连结均采用压装法7。轮对压装工艺过程目前路内大多数工厂采用以轮毂孔外端面定位压装车轴的轮对压装方法,其工艺过程是1轮轴套装用车轴专用尺划出车轴的全长中心线,并在车轴两端轴颈上套上防护套然后将选配好的车轴轮座表面和车轮轮毂孔内清扫干净,并均匀地涂抹纯净植物油最后将两个车轮分别套装在车轴的两端靠紧轮座。2定位将套装好的车轮车轴吊放到轮对压装专用的移动旋转小车上,启动小车开关,使轮毂孔的外端面靠紧压力机的定位面即完成压装的定位。3压装启动压力机进行压装。通过专用对称尺划出的车轴全长中心线,压装到位后操作者目测判断,关机停压若在压装过程中发现压力

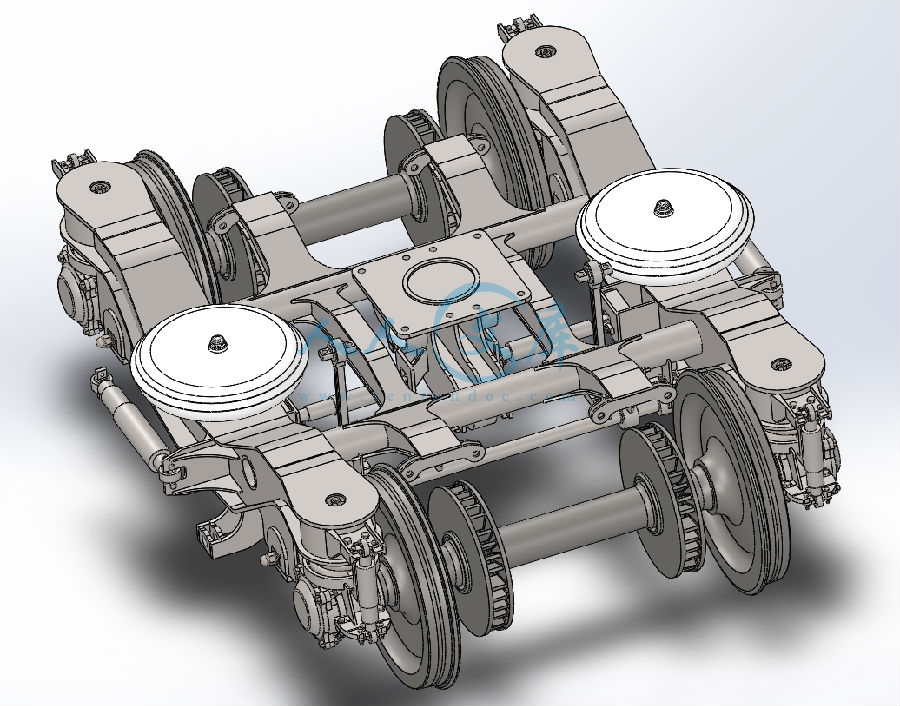

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

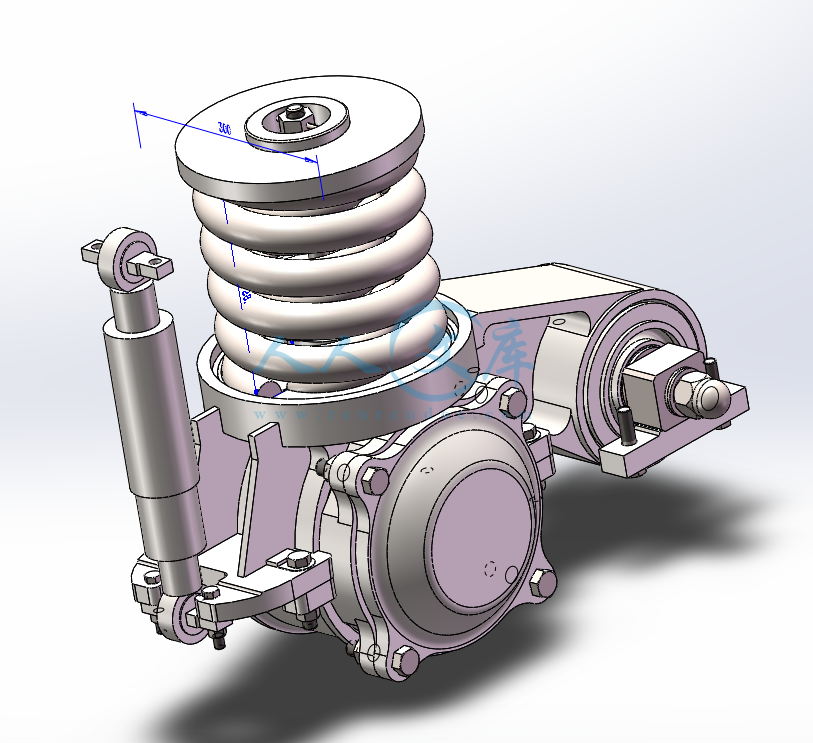

川公网安备: 51019002004831号