C6132车床主轴箱设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共45页)

编号:7210960

类型:共享资源

大小:5.09MB

格式:ZIP

上传时间:2018-01-11

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

c6132

车床

主轴

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

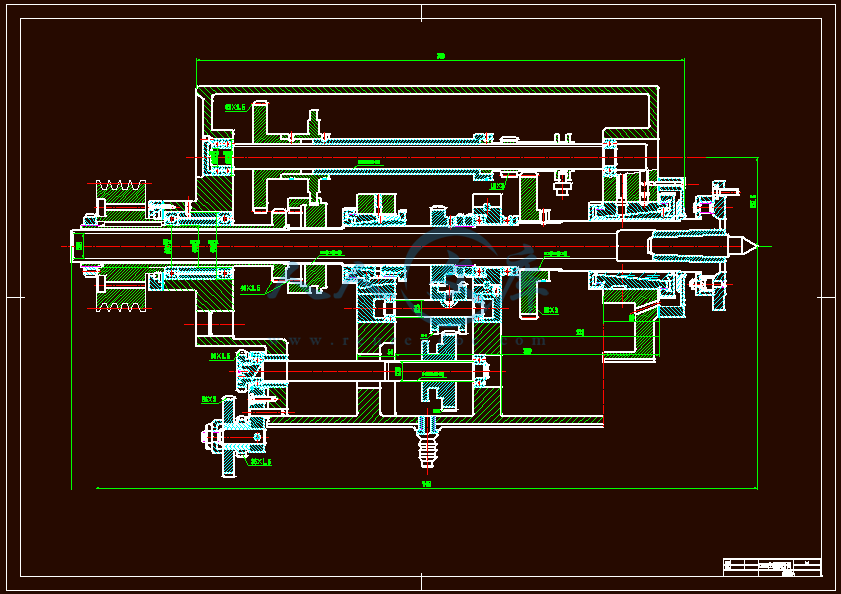

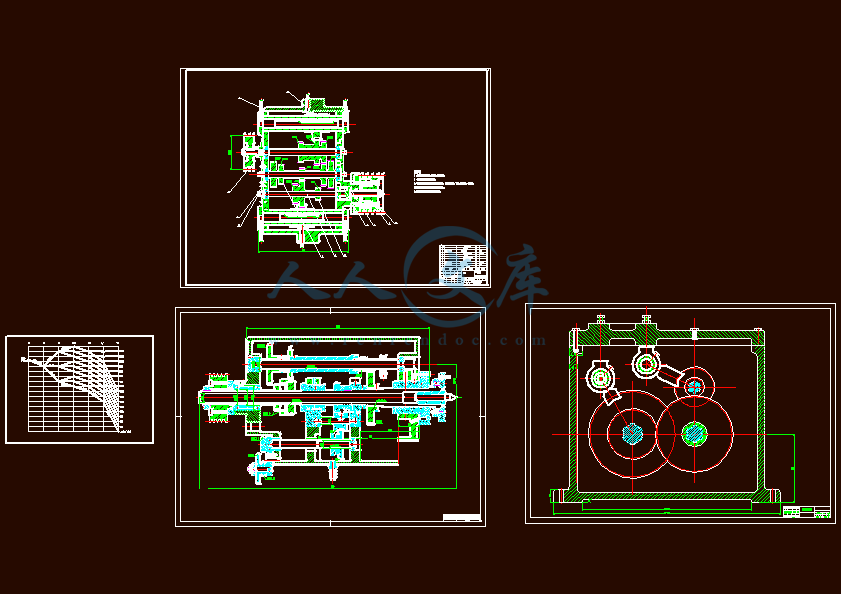

下载后包含有CAD图纸和说明书,咨询Q197216396宁XX学院课程设计论文C6132车床主轴箱设计所在学院专业班级姓名学号指导老师年月日下载后包含有CAD图纸和说明书,咨询Q1972163962摘要主传动系统设计是机床设计中非常重要的组成部分,本次设计主要由机床的级数入手,于结构式、结构网拟定,再到齿轮和轴的设计,再选择各种主传动配合件,对轴和齿轮及配合件进行校核,将主传动方案“结构化”,设计主轴变速箱装配图及零件图,侧重进行传动轴组件、主轴组件、变速机构、箱体、润滑与密封、传动轴及滑移齿轮零件的设计,完成设计任务。本次突出了结构设计的要求,在保证机床的基本要求下,根据机床设计的原则,拟定机构式和结构网,对机床的机构进行精简,力求降低生产成本;主轴和齿轮设计在满足强度需要的同时,材料的选择也是采用折中的原则,没有选择过高强度的材料从而造成浪费。【关键词】车床、主传动系统、结构式、电动机。下载后包含有CAD图纸和说明书,咨询Q1972163963下载后包含有CAD图纸和说明书,咨询Q1972163964下载后包含有CAD图纸和说明书,咨询Q1972163965下载后包含有CAD图纸和说明书,咨询Q1972163966ABSTRACTMAINDRIVESYSTEMDESIGNISVERYIMPORTANTPARTOFTHEMACHINEDESIGN,THEDESIGNOFTHESERIESTOSTARTPRIMARILYBYMACHINE,INTHESTRUCTURE,THESTRUCTURENETWORKDEVELOPED,TOTHEDESIGNOFGEARSANDSHAFTS,CHOOSEAVARIETYOFMAINDRIVEWITHTHEPIECESOFTHESHAFTANDGEAR,ANDCHECKEDWITHTHEPARTS,DESIGNANDMOTIVEOFCOMPLETIONSPORTSPREADTHELORDTOMOVETHEPROJECT“THESTRUCTURETURN“,DESIGNAPRINCIPALAXISTOBECOMESOONABOXASSEMBLEDIAGRAMANDSPAREPARTSDIAGRAMANDLAYPARTICULAREMPHASISONTOCARRYONSPREADTOMOVESTALKMODULE,PRINCIPALAXISMODULEANDBECOMESOONORGANIZATION,BOXABODY,LUBRICATEANDSEALCOMPLETELY,SPREADTOMOVESTALKANDSLIPPERYMOVEWHEELGEARSPAREPARTSOFDESIGNTOCOMPLETEDESIGNTASKSTHISHIGHLIGHTSTHESTRUCTURALDESIGNREQUIREMENTS,UNDERTHEBASICREQUIREMENTSFORENSURINGTHEMACHINE,ACCORDINGTOTHEPRINCIPLESOFMACHINETOOLDESIGN,DEVELOPMENTOFINSTITUTIONALANDSTRUCTURALNET,STREAMLININGOFTHEMACHINETOOLSECTOR,STRIVETOREDUCEPRODUCTIONCOSTS,NOCHOICEOFMATERIALSRESULTINGINHIGHSTRENGTHWASTE【KEYWORDS】LATHER,MAINDRIVESYSTEM,STRUCTURE,ELECTRICMOTOR下载后包含有CAD图纸和说明书,咨询Q1972163967目录摘要2绪论51主轴极限转速的确定52主动参数的拟定721确定传动公比722主电动机的选择73普通车床的规格94转速图的拟定941确定变速组及各变速组中变速副的数目942结构式基本组和扩大组的拟定1043结构网的拟定和结构式1244各变速组的变速范围及极限传动比1345确定各轴的转速1346绘制转速图1547确定各变速组变速副齿数155传动件的设计1751带轮的设计1752传动轴的直径估算2053确定各轴转速2154传动轴直径的估算确定各轴最小直径2255键的选择、传动轴、键的校核236各变速组齿轮模数的确定和校核247齿轮校验2871校核A组齿轮2872校核B组齿轮308主轴组件设计3181主轴的基本尺寸确定32811外径尺寸D32812主轴孔径D32813主轴悬伸量A33814支撑跨距L34815主轴最佳跨距的确定34082主轴刚度验算3683各轴轴承的选用的型号38小结39参考文献40下载后包含有CAD图纸和说明书,咨询Q1972163968绪论机床主传动系统因机床的类型、性能、规格和尺寸等因素的不同,应满足的要求也不一样。设计机床主传动系时最基本的原则就是以最经济、合理的方式满足既定的要求。在设计时应结合具体机床进行具体分析,一般应满足的基本要求有满足机床使用性能要求。首先应满足机床的运动特性,如机床主轴油足够的转速范围和转速级数;满足机床传递动力的要求。本文设计的为普通车床的传动系统,根据不同的加工条件,对传动系统的要求也不尽相同,依据某些典型工艺和加工对象,兼顾其他的可能工艺加工的要求,拟定机床技术参数,拟定参数时,要考虑机床发展趋势和同国内外同类机床的对比,从而获得最优的参数,使机床设计的最为合理。本文从开始到结束的流程如下1)查阅资料,拟定计划;2)拟定传动结构,绘制草图;4)设计传动件和零件;5)校核零件、组件;6)绘图,编写论文说明书。下载后包含有CAD图纸和说明书,咨询Q19721639691主轴极限转速的确定确定主轴的最高转速和最低转速,应该在分析所设计机床几种典型加工方式的切削用量和参考现有同类型机床的技术性能的基础上,并按照“技术上先进,经济上合理”的原则进行。由于通用性机床加工对象很广,不同工序所采用的切削用量相差悬殊,而且加工零件的尺寸变换也很大,所以要合理地确定其极限转速是一个复杂的任务,必须对有关加工工序和切削用量进行分析,在分析切削用量的过程中,应特别注意下列几点1考虑先进加工方法,但所选的切削用量不应该是个别记录,而应该具有普遍性。2应考虑刀具材料的发展趋势。例如普通车到在大多数情况下已经采用硬质合金,目前陶瓷刀具也已开始应用等情况。3最高和最低转速不能仅用计算方法来确定。还应该和先进的同类机床比较,因为过大的转速范围不仅不能充分发挥其性能,而且还可能使结构无法实现。在传动系统拟定好以后,验算各主要传动件的最大圆周速度应不超过允许值。主轴最高和最低转速可按下列计算MAXNINMAX10DVINAXI其中、主轴最高、最低转速(M/MIN);MAXIN、典型工序的最大、最小切削速度(M/MIN);VI、最大、最小计算直径。AXD根据切削用量那个手册普通车床采用最大速度的典型工序一般为MAXV用硬质合金车刀精车或半精车钢质轴类工件的外圆,取200R/MIN。采用最小速度的典型工序又以下几种情况MINV1在低速光车,要求获得粗糙度小于R32M;2精铰孔;下载后包含有CAD图纸和说明书,咨询Q197216396103加工各种螺纹及多头螺纹;4用高速钢车刀,对铸铁材料的盘类工件进行粗车端面工作,取25R/MIN。MINV一般取计算直径05D05320160MMMAXD020250216032MMINMAXD式中D为最大工件回转直径,即主参数MM。5当典型工序为铰孔或加工螺纹时,应按在车床上常用最大铰孔直径或经常加工的最大螺纹直径作为最大计算直径,根据调研可推荐02MAXDMAXD,为刀架上最大工件回转直径)1故C1990R/MIN,取2000R/MIN;MINAX0DV320AXN4965R/MIN,取40R/MIN;IAXI165MIN与本次设计给定的参数相差不大,取计算值。2主动参数的拟定21确定传动公比根据机械制造装备设计公式(32)因为已知1ZNRZ1LGN1261ZN74根据机械制造装备设计和金属切削机床手册标准公比,对于通用机床,为了转速损失不大,机床结构不过于复杂,一般取126或141,这里我们取标准公比系列141。因为126106,根据机械制造装备设计表36标准数列。首先找7P到最小极限转速40,再每跳过3个数(126106)取一个转速,即可得到公比为126的数列40、50、63、80、100、125、160、200、250、315、400、500、630、800、10044下载后包含有CAD图纸和说明书,咨询Q197216396110、1250、1600、2000。22主电动机的选择合理的确定电机功率P,使机床既能充分发挥其使用性能,满足生产需要,又不致使电机经常轻载而降低功率因素。现在以常见的中碳钢为工件材料,取45号钢,正火处理,车削外圆,表面粗糙度32MM。采用车刀具,可转位外圆车刀,刀杆尺寸16MM25MM。刀具几何参数AR15,6,75,15,0,10,B03MM,R1MM。0O0OROROO01O1RE现以确定粗车是的切削用量为设计确定背吃刀量和进给量F,取3MM,F取02。PAPAM确定切削速度,取V17。CSM机床功率的计算,主切削力的计算主切削力的计算公式及有关参数F981ZFCN60CCFCZAFCFFCZVCK9812703092095150207515071038(N)切削功率的计算10381718(KW)CPFCV310310依照一般情况,取机床变速效率0823KWZ1808根据Y系列三相异步电动机的技术数据,Y系列三相异步电动机为一般用途全封闭自扇冷式笼型异步电动机,具有防尘埃、铁屑或其他杂物侵入电动机内部的特点,B级绝缘,工业环境温度不超过40,相对湿度不超过95,海拔高度不超过1000M,额定电压380V,频率50HZ。适用于无特殊要求的机械上,如机床,泵,风机,搅拌机,运输机,农业机械等。根据以上计算,为满足转速和功率要求,选择Y系列三相异步电动机型号为Y100L24,其技术参数见下表31表31Y100L24型电动机技术数据电动机型号额定功率/KW满载转速/RMP额定转矩/NM最大转矩/NMY100L24314402223至此,可得到下表32中的车床参数。表32车床的主参数(规格尺寸)和基本参数表下载后包含有CAD图纸和说明书,咨询Q19721639612工件最大回转直径MMMAXD最高转速MAXNIR最低转速MINIR电机功率P(KW)公比转速级数Z3202000403126183普通车床的规格根据以上的计算和设计任务书可得到本次设计车床的基本参数车床的主参数(规格尺寸)和基本参数表工件最大回转直径MMMAXD最高转速MAXNIR最低转速MINR电机功率P(KW)公比转速级数Z320200040312618下载后包含有CAD图纸和说明书,咨询Q197216396134转速图的拟定拟定变速方案,包括变速型式的选择以及开停、换向、制动、操纵等整个变速系统的确定。变速型式则指变速和变速的元件、机构以及组成、安排不同特点的变速型式、变速类型。变速方案和型式与结构的复杂程度密切相关,和工作性能也有关系。因此,确定变速方案和型式,要从结构、工艺、性能及经济等多方面统一考虑。下载后包含有CAD图纸和说明书,咨询Q19721639614变速方案有多种,变速型式更是众多,比如变速型式上有集中变速,分离变速;扩大变速范围可用增加变速组数,也可采用背轮结构、分支变速等型式;变速箱上既可用多速电机,也可用交换齿轮、滑移齿轮、公用齿轮等。显然,可能的方案有很多,优化的方案也因条件而异。41确定变速组及各变速组中变速副的数目机床主参数机床的主轴转速范围为402000转/分,转速级数Z18,公比126,电动机的转速1440转/分。N0级数为Z的变速系统由若干个顺序的变速组组成,各变速组分别有、Z个变速副。即321Z由于结构上的限制,变速组中的传动副数目通常选用2或3为宜,故其结构式为Z2N3M对于18级传动,其结构式可为以下三种形式18332;18323;18233;在电动机功率一定的情况下,所需传递的转矩越小,传动件和传动轴的集合尺寸就越小。因此,从传动顺序来讲,尽量使前面的传动件多以些,即前多后少原则。故本设计采用结构式为18332。从轴I到轴II有三队齿轮分别啮合,可得到三种不同的传动速度;从轴II到轴III有三对齿轮分别啮合,可得到三种不同的传动速度,故从轴I到轴III可得到339种不同的传动速度;同理,轴III到轴IV有两对齿轮分别啮合,可得到两种不同的传动速度,故从轴I到轴IV共可得到33218种不同的传动转速。设计车床主变速传动系时,为避免从动齿轮尺寸过大而增加箱体的径向尺寸,在降速变速中,一般限制限制最小变速比;为避免扩大传动误差,减少震动噪声,在41MINU升速时一般限制最大转速比。斜齿圆柱齿轮传动较平稳,可取。因此2AX52MAXU在主变速链任一变速组的最大变速范围。1082MINAXMAUR在设计时必须保证中间变速轴的变速范围最小。42结构式基本组和扩大组的拟定(1)绘制常规的转速图时,要注意,为了结构紧凑,减小振动和噪声,通常限制A最小传动比IMIN1/4B最小传动比IMAX2斜齿轮25所以,在一个变速组中,变速范围要小于等于8,对应本次设计,转速图中,一个轴上的传动副间最大不能相差6格。C前缓后急原则;即传动在前的传动组,其降速比小,而在后的传动组,其降速比大。(2)但在绘制CM6132车床转速图时,要注意,由下载后包含有CAD图纸和说明书,咨询Q197216396152000R/MIN,40R/MIN,Z18确定的各级转速为40、50、63、80、100、125、160、200、250、315、400、500、630、800、1000、1250、1600、2000,是非常规的转速数列,故在绘制它的转速图线时,先要确定其主传动系统结构。CM6132型精密车床采用分离式传动,即变速箱和主轴箱分离。III,IV轴为皮带传动。在主轴箱的传动中采用了背轮机构,解决了传动比不能过大(受极限传动比限制)的问题。3绘制转速图A选择Y100L14型Y系列笼式三相异步电动机。B分配总降速变速比总降速变速比1914200013又电动机转速,不符合转速数列标准,因而增加一定比变速副。C确定变速轴轴数变速轴轴数变速组数3(背轮机构)336D绘制转速图在五根轴中,按变速顺序依次设为、(背轮机构)、(主轴)。与、与、与、和轴之间的变速组分别设为A、B、C、D(主轴)开始,确定、的转速先来确定背轮机构的公比变速组D的变速范围为8,构式,2126921采用背轮机构,则其公比为1121412513151316确定轴的公比变速组C采用皮带传动降速,可取1051112确定轴的公比为了扩大变速范围,变速组B是基本组,并采用混合公比,使用三联滑移齿轮,可取121582112631312确定轴的转速对于变速组A,是第一扩大组,其级比指数为3,可取3312158下载后包含有CAD图纸和说明书,咨询Q1972163961621111263141251由此也可确定加在电动机与主轴之间的定变速比。下面画出转速图(电858143006动机转速与主轴最高转速相近)。CM6132型精密车床(18级转速,混合公比)采用了背轮机构后的转速图43结构网的拟定和结构式结构网和结构式可以用来分析和比较机床传动系统的方案。结构网与速图的主要差别是结构网只表示传动比的相对关系,而不表示传动比和转速的绝对值,而且结构网上代表传动比的射线对成分布。根据中间变速轴变速范围小的原则选择结构网。结构网可表示成结构式式中18表示转速级数;3,3,2分别表示个转速组的传动副数,角标中1,3,9,则分别表示个变速组中相邻传动比的比值关系,即变速组级比指数。由系统的组成可以得出,主轴得到Z33218种公比为的等比数列的转速;各变速组的传动副数即3,3,2;各变速组之间相邻传动0P12P比之间的关系,即、,各变速组的范围即39、。0R21R62R93128下载后包含有CAD图纸和说明书,咨询Q1972163961744各变速组的变速范围及极限传动比传动副的极限传动比和传动组的极限变速范围在降速传动时,为防止被动齿轮的直径过大而使进径向尺寸过大,常限制最小传动比,1/4,升速MIN传动时,为防止产生过大的振动和噪音,常限制最大传动比,斜齿轮比2AX较平稳,可取,故变速组的最大变速范围为/810。52MAXIRIIN主轴的变速范围应等于住变速传动系中各个变速组变速范围的乘积,即INR210检查变速组的变速范围是否超过极限值时,只需检查最后一个扩大组。因为其他变速组的变速范围都比最后扩大组的小,只要最后扩大组的变速范围不超过极限值,其他变速组就不会超过极限值。所以对进行验算93128Z18,126810,符合要求2R826199123X下载后包含有CAD图纸和说明书,咨询Q1972163961845确定各轴的转速机床的主轴转速范围为402000转/分,转速级数Z18,公比126,电动机的转速1440转/分。N0确定变速组的数目大多数机床采用滑移齿轮的变速方式为满足结构设计和方便的要求,通常都采用双联和三联齿轮,因此18级级转速需要三个变速组,即Z18332确定变速轴轴数变速轴轴数变速组数定比变速副数13115。在五个变速轴中,按变速顺序依次设为、(主轴)。与、与、与轴之间的变速组分别设为A、B、C。现由(主轴)开始,确定、轴的转速。先来确定轴的转速变速组C的变速范围为降速比为,升速比为故426126133两个传动副的传动比必然是两个极限值、结合结构61CI2CI式,轴的转速只有一种可能160、200、250、315、400、500、630、800、1000。确定轴的转速变速组B的级比指数为3,希望中间轴转速较小,又不致变速比太小,由此可见变速组中的三个传动比之间相差均为三格,即相差为倍关系,通3过这三个传动比使轴得到9种连续等比数列的转速(1801000)即从轴上的三种转速扩大到轴上9种转速,故可取、44126BI2612BI22361BI轴的转速确定为630、500、1000。定轴的转速对于轴,其级比指数为1,可取1AI32AI21583AI261下载后包含有CAD图纸和说明书,咨询Q19721639619确定轴转速为800,46绘制转速图47确定各变速组变速副齿数确定齿轮齿数的原则和要求齿轮的齿数和不应过大;齿轮的齿数和过大会加大两轴之间的中心ZSZS距,使机床结构庞大,一般推荐100200ZS最小齿轮的齿数要尽可能少;但同时要考虑最小齿轮不产生根切,机床变速箱中标准直圆柱齿轮,一般最小齿数18;MINZ受结构限制的最小齿轮最小齿数应大于1820;下载后包含有CAD图纸和说明书,咨询Q19721639620齿轮齿数应符合转速图上传动比的要求实际传动比(齿数之比)与理论传动比(转速图上要求的传动比)之间又误差,但不能过大,确定齿轮数所造成的转速误差,一般不应超过10(1),即)(理实理10N要求的主轴转速;理N齿轮传动实现的主轴转速;实齿轮齿数的确定,当各变速组的传动比确定以后,可确定齿轮齿数。对于定比传动的齿轮齿数可依据机械设计手册推荐的方法确定。对于变速组内齿轮的齿数,如传动比是标准公比的整数次方时,变速组内每对齿轮的齿数和及ZS小齿轮的齿数可以从机械制造装备设计表39中选取。一般在主传动中,最小齿数应大于1820。采用三联滑移齿轮时,应检查滑移齿轮之间的齿数关系三联滑移齿轮的最大齿轮之间的齿数差应大于或等于4,以保证滑移是齿轮外圆不相碰。根据机械制造装备设计,查表39各种常用变速比的使用齿数。94P变速组A1IA262IA581623IA21613确定最小齿轮的齿数及最小齿数和MINZMINZS该变速组内的最小齿轮必在I1/2的齿轮副中,根据结构条件,假设最小齿数为22时,查表得到66。MINZINZS找出可能采用的齿数和诸数值160、621AUZ14160、632S260、633AZ在具体结构允许下,选用较小的为宜,现确定72,SZS确定各齿数副的齿数I1/2,找出24,722448;1ZZ1I1/126,找出32,40;22S2下载后包含有CAD图纸和说明书,咨询Q19721639621I1/158,找出30,42;3Z3变速组B的齿数确定1581I2IB613IB5126144故变速组中最小齿轮必在1/的齿轮副中,假设最小齿数为22,4MINZ77,MINZS同上I158,找出48,29,1Z1I126,找出34,43,22I251,找出22;55。33变速组C齿数确定2;1I32IC故变速组中最小齿轮必在1/的齿轮副中,假设最小齿数为618,89,MINZINZS5传动件的设计51带轮的设计三角带传动中,轴间距A可以加大。由于是摩擦传递,带与轮槽间会有打滑,宜可缓和冲击及隔离振动,使传动平稳。带轮结构简单,但尺寸大,机床中常用作电机输出轴的定比传动。电动机转速N1440R/MIN,传递功率P3KW,传动比I1440/1000144,两班制,一天运转16小时,工作年数10年。1选择三角带的型号由机械设计表87工作情况系数查的共况系数11。156PAKAK故根据机械设计公式(821)KWACA31式中P电动机额定功率,工作情况系数因此根据、由机械设计图811普通V带轮型图选用A型。CAP1N157P983161下载后包含有CAD图纸和说明书,咨询Q197216396222确定带轮的基准直径,D带轮的直径越小带的弯曲应力就越大。为提高带的寿命,小带轮的直径不宜过小,即。查机械设计表88、图811和表86DMIN157P15P取主动小带轮基准直径90。由机械设计公式815A150P12DN式中小带轮转速,大带轮转速,带的滑动系数,一般取002。NN故,MD132091042由机械设计表88取圆整为132MM。57P3验算带速度V,按机械设计式(813)验算带的速度150V61064936ND所以,故带速合适。SMVS054初定中心距A带轮的中心距,通常根据机床的总体布局初步选定,一般可在下列范围内选取根据机械设计经验公式(820)152P702021DD07(90132)2(90132)A15544440取300MM5三角带的计算基准长度L由机械设计公式(822)计算带轮的基准长度158P02121042ADA由机械设计表82,圆整到标准的计算长度L1000MM1466确定实际中心距下载后包含有CAD图纸和说明书,咨询Q19721639623按机械设计公式(823)计算实际中心距158PA32491MM0A2L7验算小带轮包角1根据机械设计公式(825)158,故主动轮上包角合适。8确定三角带根数Z根据机械设计式(826)得158P0CALPZK查表机械设计表84D由I144和得153MIN140RN0P015KW查表机械设计表85,098;查表机械设计表82,长度系K数092LK61920836082Z所以取Z2。9计算预紧力查机械设计表83,Q01KG/M由机械设计式(827)2052QVKVZPFCA其中带的变速功率,KW;CAPV带速,M/S;Q每米带的质量,KG/M;取Q01KG/M。V1460R/MIN107M/S。NF079810985710232520(10)计算作用在轴上的压轴力ZQ426SIN72SIN10带轮结构设计带轮的材料OOOAD12059738021下载后包含有CAD图纸和说明书,咨询Q19721639624常用的V带轮材料为HT150或HT200,转速较高时可以采用铸钢或钢板冲压焊接而成,小功略时采用铸铝或塑料。带轮结构形式V带轮由轮缘、轮辐和轮毂组成,根据轮辐结构的不同可以分为实心式(机械制图图814A)、腹板式(机械制图图814B)、孔板式(机械制图图814C)、椭圆轮辐式(机械制图图814D)。V带轮的结构形式与基准直径有关,当带轮基准直径(D为安装带轮的轴的直径,MM)时。D52可以采用实心式,当可以采用腹板式,MD30时可以采用孔板式,当时,可以DMD1,301同时MD30采用轮辐式。带轮宽度。FEZB12952D90MM是深沟球轴承6210轴承外径,其他尺寸见带轮零件图。V带轮的论槽V带轮的轮槽与所选的V带型号相对应,见机械制图表810D与相对应得槽型DBMINAHINFEMINFO32O4O36O8B1403501084019115019019V带轮的轮槽与所选的V带型号V带绕在带轮上以后发生弯曲变形,使V带工作面夹角发生变化。为了使V带的工作面与大论的轮槽工作面紧密贴合,将V带轮轮槽的工作面得夹角做成小于。O40V带安装到轮槽中以后,一般不应该超出带轮外圆,也不应该与轮槽底部接触。为此规定了轮槽基准直径到带轮外圆和底部的最小高度。MINIFAH和轮槽工作表面的粗糙度为。2361R或V带轮的技术要求铸造、焊接或烧结的带轮在轮缘、腹板、轮辐及轮毂上不允许有沙眼、裂缝、缩孔及气泡;铸造带轮在不提高内部应力的前提下,允许对轮缘、凸台、下载后包含有CAD图纸和说明书,咨询Q19721639625腹板及轮毂的表面缺陷进行修补;转速高于极限转速的带轮要做静平衡,反之做动平衡。其他条件参见中的规定。921357TGB52传动轴的直径估算传动轴除应满足强度要求外,还应满足刚度的要求,强度要求保证轴在反复载荷和扭载荷作用下不发生疲劳破坏。机床主传动系统精度要求较高,不允许有较大变形。因此疲劳强度一般不失是主要矛盾,除了载荷很大的情况外,可以不必验算轴的强度。刚度要求保证轴在载荷下不至发生过大的变形。因此,必须保证传动轴有足够的刚度。53确定各轴转速确定主轴计算转速计算转速是传动件能传递全部功率的最低转速。各传动件的计算转速可JN以从转速图上,按主轴的计算转速和相应的传动关系确定。根据机械制造装备设计表310,主轴即轴的计算转速为MIN/12703R640N3813ZMIJ取125R/MIN5J各变速轴的计算转速如前所示主轴计算转速至最高转速间的所有转速都传递全部功率,因此,实现上述主轴转速的传动件的实际工作转速也传递全功率其他传动件的计算转速就是其传递全部功率是的最低转速。轴的计算转速可从主轴125R/MIN按变速副找上去,轴的计算转速160R/MIN4JN轴的计算转速为400R/MIN3JN轴的计算转速为800R/MIN2J所以各轴计算转速如下轴序号计算转速JN1440800400160125各齿轮的计算转速各变速组内一般只计算组内最小齿轮,也是最薄弱的齿轮,故也只需确定最小齿轮的计算转速。下载后包含有CAD图纸和说明书,咨询Q19721639626变速组C中,18/71,计算Z18(轴上)的齿轮,计算转速为125R/MIN变速组B计算Z22(轴上)的齿轮,计算转速为400R/MIN变速组A应计算Z24(轴上)的齿轮,计算转速为800R/IN核算主轴转速误差MIN/2043/64/23/620/14RN实MINR标5210210标标实N所以合适。54传动轴直径的估算确定各轴最小直径根据机械设计手册表713,并查金属切削206PMNPDJ491机床设计表713得到取1轴的直径取I/80,9611RNJ取整为36MMMDJ3344轴的直径取MIN/40,92090812RNJ取整为40MMNDJ31642394轴的直径取IN/0,89090323RNJ取整为55MMMNDJ254169144轴的直径取IN/1,83090434RNJ取整为70MMNDJ7125914其中P电动机额定功率(KW);下载后包含有CAD图纸和说明书,咨询Q19721639627从电机到该传动轴之间传动件的传动效率的乘积;该传动轴的计算转速();JNMINR传动轴允许的扭转角()。O当轴上有键槽时,D值应相应增大45当轴为花键轴时,可将估算的D值减小7为花键轴的小径空心轴时,D需乘以计算系数B,B值见机械设计手册表712。和为由键槽并且轴为空心轴,和为花键轴。根据以上原则各轴的直径取值,和在后文给定,轴采用光轴,MD36D轴和轴因为要安装滑移齿轮所以都采用花键轴。因为矩形花键定心精度高,定心稳定性好,能用磨削的方法消除热处理变形,定心直径尺寸公差和位置公差都能获得较高的精度,故我采用矩形花键连接。按规定,矩19874TGB形花键的定心方式为小径定心。查机械设计手册26P的矩形花键的基本尺寸系列,轴花键轴的规格;3为DDN轴花键轴的规格。842为BDDN55键的选择、传动轴、键的校核查机械设计手册表61选择轴上的键,根据轴的直径,302D键的尺寸选择,键的长度L取22。主轴处键的选择同上,78取键高键宽HB键的尺寸为,键的长度L取100。162取键高键宽7传动轴的校核需要验算传动轴薄弱环节处的倾角荷挠度。验算倾角时,若支撑类型相同则只需验算支反力最大支撑处倾角;当此倾角小于安装齿轮处规定的许用值时,则齿轮处倾角不必验算。验算挠度时,要求验算受力最大的齿轮处,但通常可验算传动轴中点处挠度(误差3)。当轴的各段直径相差不大,计算精度要求不高时,可看做等直径,采用平均直径进行计算,计算花键轴传动轴一般只验算弯曲刚度,花键轴还应进行1D键侧挤压验算。弯曲刚度验算;的刚度时可采用平均直径或当量直径。一1D2D般将轴化为集中载荷下的简支梁,其挠度和倾角计算公式见金属切削机床设计表715分别求出各载荷作用下所产生的挠度和倾角,然后叠加,注意方向符号,在同一平面上进行代数叠加,不在同一平面上进行向量叠加。轴的校核通过受力分析,在一轴的三对啮合齿轮副中,中间的两对齿轮对轴中点处的挠度影响最大,所以,选择中间齿轮啮合来进行校核下载后包含有CAD图纸和说明书,咨询Q19721639628NDTFMNNPR2101260/212608/9359/5966最大挠度MEILLF4492222MAX1062630815346397406144DIIMPAEE轴的;材料弹性模量;式中;查机械制造装备设计表312许用挠度;MY1203。所以合格,YYB轴、轴的校核同上。键和轴的材料都是钢,由机械设计表62查的许用挤压应力,取其中间值,。键的工作长度MPAP120MPAP10,键与轮榖键槽的接触高度MBLL168。由机械设计式(61)可得HK5375PAAKLDTPP1030216203式中;键机械设计表,弱材料的许用挤压应力键、轴、轮毂三者中最;键的直径,;为键的宽度,为键的公称长度,圆头平键键的工作长度,为键的高度此处度键与轮毂键槽的接触高传递的转矩26,5,PMPAMDMBMLBLLHKKN可见连接的挤压强度足够了,键的标记为20319680TGB键下载后包含有CAD图纸和说明书,咨询Q197216396296各变速组齿轮模数的确定和校核齿轮模数的估算。通常同一变速组内的齿轮取相同的模数,如齿轮材料相同时,选择负荷最重的小齿轮,根据齿面接触疲劳强度和齿轮弯曲疲劳强度条件按金属切削机床设计表717进行估算模数和,并按其中较大者选HMF取相近的标准模数,为简化工艺变速传动系统内各变速组的齿轮模数最好一样,通常不超过23种模数。先计算最小齿数齿轮的模数,齿轮选用直齿圆柱齿轮及斜齿轮传动,查机械设计表108齿轮精度选用7级精度,再由机械设计表101选择小齿轮材料为40C调质,硬度为280HBSR根据金属切削机床设计表717;有公式齿面接触疲劳强度3211602HPJMHZNK齿轮弯曲疲劳强度34FPJF、A变速组分别计算各齿轮模数,先计算最小齿数24的齿轮。齿面接触疲劳强度3211602HPJMHZNK其中公比;2;P齿轮传递的名义功率;P096111056KW;齿宽系数;由机械设计基础可得。MM105B齿轮许允接触应力,由金属切削机床设HPLIM9HPLI计图76按MQ线查取计算齿轮计算转速JNK载荷系数取12。650MPA,LIMHMPAPAHP5890656424836110232所以根据画法几何及机械制图表104将齿轮模数圆整为5。齿轮弯曲疲劳强度340FPJFZNK下载后包含有CAD图纸和说明书,咨询Q19721639630其中P齿轮传递的名义功率;P0963288KW;齿宽系数;MM105B齿轮许允齿根应力,由金属切削机床设FPLIM4FPLI计图711按MQ线查取;计算齿轮计算转速JNK载荷系数取12;,MPAF30LIMMPAF4201038431根据画法几何及机械制图表104将齿轮模数圆整为25MM。所以2321FHM521于是变速组A的齿轮模数取M25,B20MM。、B变速组确定轴上另两联齿轮的模数,先计算最小齿数22的齿轮。齿面接触疲劳强度(公式见A变速组)其中公比;282;P齿轮传递的名义功率;P092232766KW;齿宽系数;MM105B齿轮许允接触应力,由金属切削机床设HPLIM9HPLI计图76按MQ线查取计算齿轮计算转速JNK载荷系数取12。650MPA,LIMHMPAPAP5890653240231123H根据画法几何及机械制图表104将齿轮模数圆整为25。下载后包含有CAD图纸和说明书,咨询Q19721639631齿轮弯曲疲劳强度其中P齿轮传递的名义功率;P092232766KW;齿宽系数;MM105B齿轮许允齿根应力,由金属切削机床设计FPLIM4FPLI图711按MQ线查取;计算齿轮计算转速JNK载荷系数取12。,MPAF30LIMFP421M9705876432根据画法几何及机械制图表104将齿轮模数圆整为3MM。所以2FHM2轴上主动轮齿轮的直径、标准齿轮参数20H1C025度,1从机械原理表51查得以下公式齿顶圆直径;MZDAA1齿根圆直径;CHF2分度圆直径;齿顶高;HA齿根高;F2圆柱齿轮齿顶圆直径21NAAMHZD齿根圆直径;CNF分度圆直径;齿顶高;NAH齿根高;NFC下载后包含有CAD图纸和说明书,咨询Q19721639632表51齿轮尺寸表(单位MM)齿轮齿数Z模数NM分度圆直径D齿顶圆直径A齿根圆直径FD齿顶高AH422510511098752518254550387525302575806875253025758068752518254550387525422510511098752538259511088752530257580687525342585907875253425859078752530257580687525382595110887525622515516014875254025100105937525151735157435316683204210196537齿轮校验在验算算速箱中的齿轮应力时,选相同模数中承受载荷最大,齿数最小的齿轮进接触应力和弯曲应力的验算。这里要验算的是齿轮1,齿轮5,齿轮11这三个齿轮。齿轮强度校核计算公式弯曲疲劳强度FSAFTBMYK下载后包含有CAD图纸和说明书,咨询Q19721639633接触疲劳强度HTEHUBDKFZ15271校核A组齿轮弯曲疲劳强度;校核齿数为18的齿轮,确定各项参数FSAFTBMYK,N800R/MIN,KWP8296010268/21059/1556MNNPT确定动载系数VKSMDV/61062106齿轮精度为7级,由机械设计图108查得动载系数。由机1VK械设计使用系数。AK。MB20确定齿向载荷分配系数取齿宽系数50D查机械设计表104,得非对称齿向载荷分配系数;417HKH1125;FAH,3521/60/B查机械设计图1013得21FK确定齿间载荷分配系数由机械设计表102查的使用,0A由机械设计表103查得齿间载荷分配系数1FHK确定载荷系数321FVAK查机械设计表105齿形系数及应力校正系数;652FAY81SA计算弯曲疲劳许用应力下载后包含有CAD图纸和说明书,咨询Q19721639634由机械设计图1020C查得小齿轮的弯曲疲劳强度极限。AFEMP540机械设计图1018查得寿命系数,取疲劳强度安全系数S1390NKAFMP3741509,28962SAY2106125NDTFT3154031BMKT接触疲劳强度HTEHUBDKFZ12载荷系数K的确定621470VA弹性影响系数的确定;查机械设计表106得EZ89EZ查机械设计图1021(D)得,MPAH67LIMMPAH03H684352104618952故齿轮1合适。72校核B组齿轮弯曲疲劳强度;校核齿数为22的齿轮,确定各项参数FSAFTFBMYK2,N400R/MIN,KWP140908960MNNT561094/5/15确定动载系数SDV/325齿轮精度为7级,由机械设计图108查得动载系数4VKMB5确定齿向载荷分配系数取齿宽系数50D查机械设计表104,插值法得非对称齿向载荷分配系数419H,查机械设计图1013得8425/HB2FK确定齿间载荷分配系数下载后包含有CAD图纸和说明书,咨询Q19721639635由机械设计表102查的使用;01AKNDTFT352710942由机械设计表103查得齿间载荷分配系数1FHK确定动载系数2481041HVAK查机械设计表105齿形系数及应力校正系数、72FAY571SA计算弯曲疲劳许用应力由机械设计图1020C查得小齿轮的弯曲疲劳强度极限。AFEMP540机械设计图1018查得寿命系数,疲劳强度安全系数S1390NKAFMP3741509,582SAFY70403781BMKT接触疲劳强度HTEHUBDKFZ152U62/22282;、载荷系数K的确定4751904FVA、弹性影响系数的确定;查机械设计表106得EZ8EZ、查机械设计图1021(D)得,MPAH67LIMMPAH60379A603582114578152故齿轮7合适。下载后包含有CAD图纸和说明书,咨询Q197216396368主轴组件设计主轴的结构储存应满足使用要求和结构要求,并能保证主轴组件具有较好的工作性能。主轴结构尺寸的影响因素比较复杂,目前尚难于用计算法准确定出。通常,根据使用要求和结构要求,进行同型号筒规格机床的类比分析,先初步选定尺寸,然后通过结构设计确定下来,最后在进行必要的验算或试验,如不能满足要求可重新修改尺寸,直到满意为直。主轴上的结构尺寸虽然很多,但起决定作用的尺寸是外径D、孔径D、悬伸量A和支撑跨距L。下载后包含有CAD图纸和说明书,咨询Q1972163963781主轴的基本尺寸确定811外径尺寸D主轴的外径尺寸,关键是主轴前轴颈的(前支撑处)的直径。选定后,1D其他部位的外径可随之而定。一般是通过筒规格的机床类比分析加以确定。1320MM车床,P3KW查机械制造装备设计表313,前轴颈应,初4501选,后轴颈取,MD10128507DM802812主轴孔径D中型卧式车床的主轴孔径,已由D48MM,增大到D6080MM,当主轴外径一定时,增大孔径受到一下条件的限制,1、结构限制;对于轴径尺寸由前向后递减的主轴,应特别注意主轴后轴颈处的壁厚不允许过薄,对于中型机床的主轴,后轴颈的直径与孔径之差不要小于,主轴尾端最薄处的直径不要小M502于。2、刚度限制;孔径增大会削弱主轴的刚度,由材料力学知,主M150轴轴端部的刚度与截面惯性矩成正比,即40416DDDDIKD主轴孔径主轴平均外径空心、实心截面惯性矩、度;空心、实心截面主轴刚、DDID0据上式可得出主轴孔径对偶刚度影响的,有图可见下载后包含有CAD图纸和说明书,咨询Q19721639638当时,说明空心主轴的刚度降低较小。当50DD940KD时,空心主轴刚度降低了24,因此为了避免过多削776弱主轴的刚度,一般取。主轴孔径D确定后,可根据主轴的使用及0D加工要求选择锥孔的锥度。锥孔仅用于定心时,则锥孔应大些,若锥孔除用于定心,还要求自锁,借以传递转矩时,锥度应小些,我这里选用莫氏六号锥孔。初步设定主轴孔径D60MM,主轴孔径与外径比为06。813主轴悬伸量A主轴悬伸量的大小往往收结构限制,主要取决于主轴端部的结构形式及尺寸、刀具或夹具的安装方式、前轴承的类型及配置、润滑与密封装置的结构尺寸等。主轴设计时,在满足结构的前提下,应最大限度的缩短主轴悬伸量A。根据结构,定悬伸长度。MA120814支撑跨距L当前,多数机床的主轴采用前后两个支撑,结构简单,制造、装配方便,容易保证精度,但是,由于两支撑主轴的最佳支距一般较短,结构设计难于0L实现,故采用三支撑结构。要比前后支距地影响大得多,因此,需要合理确下载后包含有CAD图纸和说明书,咨询Q19721639639定。为了使主轴组件获得很高的刚度可抗震性,前中之距可按两支撑主轴1L1L的最佳只距来选取。0由于三支撑的前后支距对主轴组件的性能影响较小,可根据结构情况适L当确定。如果为了提高主轴的工作平稳性,前后支距可适当加大,如取。采用三支撑结构时,一般不应该把三个支撑处的轴承同时预紧,156DL否则因箱孔及有关零件的制造误差,会造成无法装配或影响正常运作。因此为了保证主轴组件的刚度和旋转精度,在三支撑中,其中两个支撑需要预紧,称为紧支撑;另外一个支撑必须具有较大的间隙,即处于“浮动”状态,称为松支撑,显然,其中一个紧支撑必须是前支撑,否则前支撑即使存有微小间隙,也会使主

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号