数控铣床主轴箱结构设计

39页 16000字数+论文说明书+开题报告+外文翻译+8张CAD图纸【详情如下】

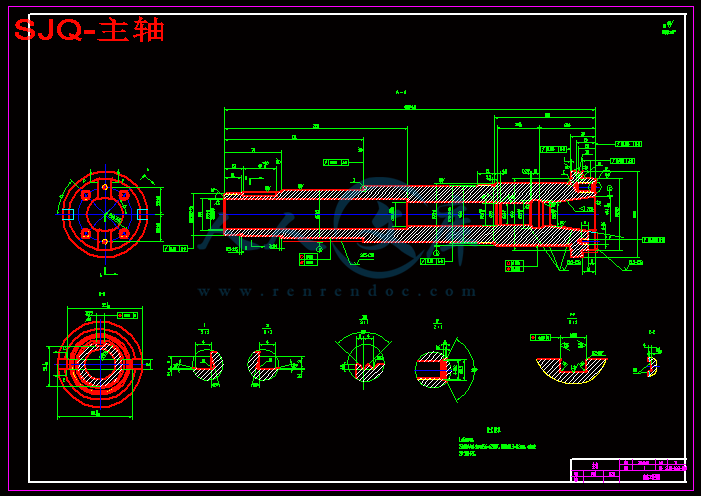

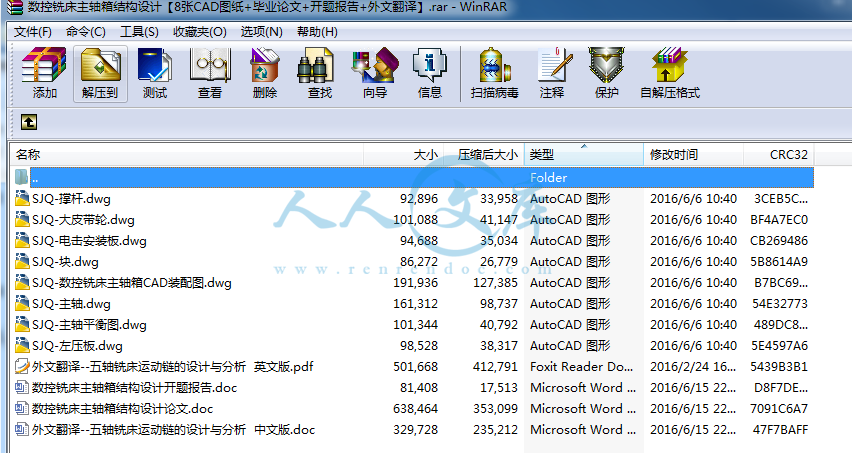

SJQ-主轴.dwg

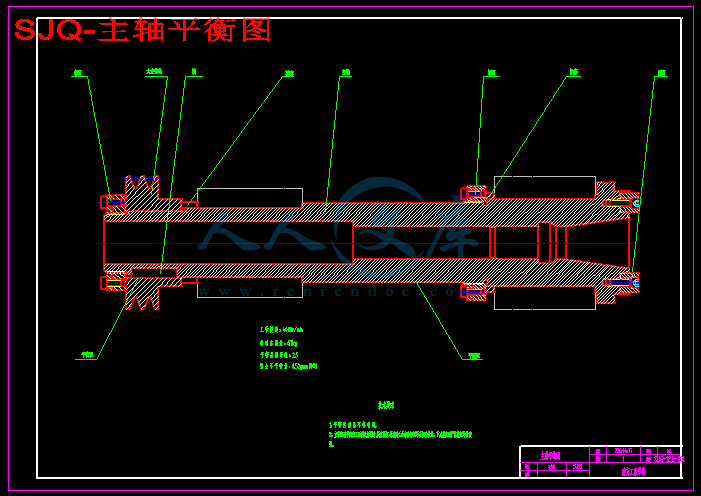

SJQ-主轴平衡图.dwg

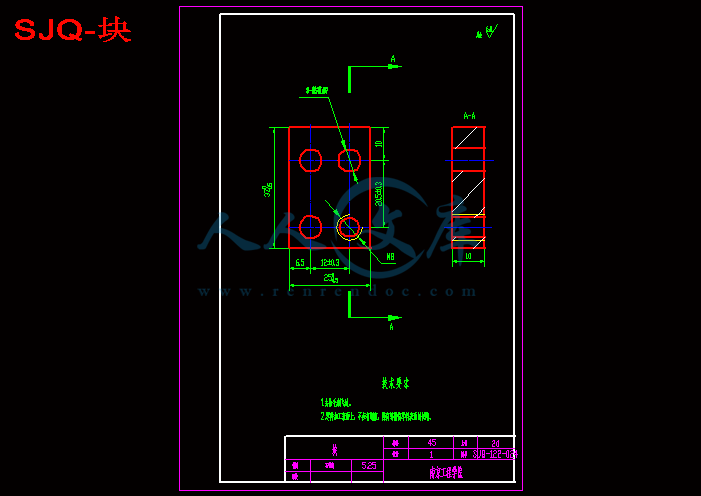

SJQ-块.dwg

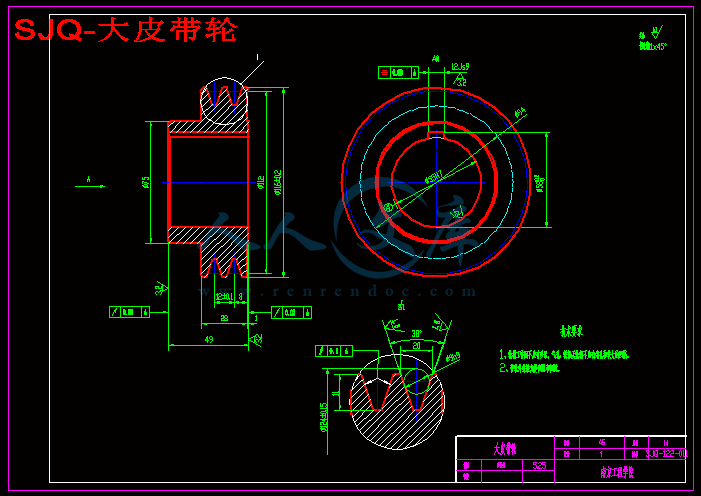

SJQ-大皮带轮.dwg

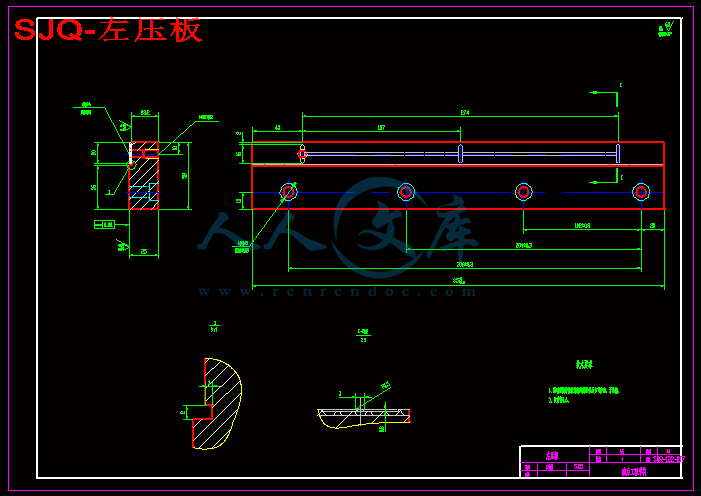

SJQ-左压板.dwg

SJQ-撑杆.dwg

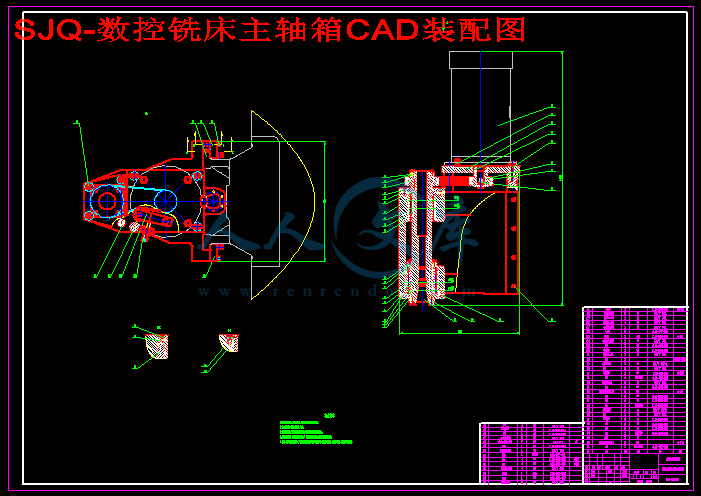

SJQ-数控铣床主轴箱CAD装配图.dwg

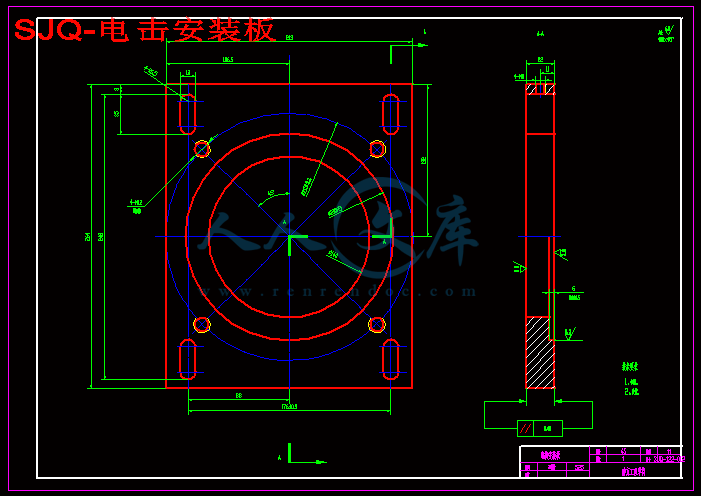

SJQ-电击安装板.dwg

外文翻译--五轴铣床运动链的设计与分析 中文版.doc

外文翻译--五轴铣床运动链的设计与分析 英文版.pdf

数控铣床主轴箱结构设计开题报告.doc

数控铣床主轴箱结构设计论文.doc

摘要:

本文是对数控铣床主轴箱结构做的设计。主轴箱是数控铣床的重要部件,而主轴是主轴箱内部件的重中之重。主轴箱是通过电机驱动带传动来带动主轴作回转运动,使得主轴获得了一定的转速和方向。主轴箱传动系统的设计以及内部组件的设计直接影响了数控铣床的性能。本设计是对主传动系统的分析研究以及对主轴箱内主轴、轴承、电机、带轮等组件的设计以及选型。并且对主轴轴承寿命以及预紧的大小做了深入的分析与计算,在轴承润滑剂的选用方面也做了深入的研究,还进行了零件的成本分析以及成本材料分析,对整个设计工作进行了总结,得到了很多有参考的价值。

关键词:数控机床 主传动 主轴 结构设计

Title CNC milling machine spindle box structure design

Abstract

This article is about the design of the CNC milling machine spindle box structure.Spindle box is an important part of a CNC milling machine, and the main shaft is the most important parts in the headstock.Spindle box is driven by motor driven belt drive spindle rotary motion, make the main shaft for a certain speed and direction.The design of spindle box transmission system and the design of the internal components directly affects the performance of the CNC milling machine.This design is the analysis of the main transmission system research and the main shaft, bearing, motor, belt wheel in the headstock and the design and selection of components.And on the size of the spindle bearing life and preload do a thorough analysis and calculation, in the selection of the bearing lubricant has also done in-depth research, also analyzed parts cost analysis and cost of materials, to the whole design work is summarized, got a lot of have the reference value.

Keywords The structure design The spindle Main drive

目 录

前 言 3

第一章 绪 论 4

1.1数控机床的产生与发展 4

1.1.1数控机床国内的发展现状及存在的问题 5

1.1.2数控机床国外的发展现状及存在的问题 6

1.2 数控铣床的功能和特点 6

1.2.1数控铣床的功能 6

1.2.2数控铣床的分类及特点 7

1.3数控铣床的组成 8

1.4数控铣床主传动系统的简介 8

第二章 主轴箱总体方案设计 10

2.1数控铣床总体布局形式 10

2.1.1卧式数控铣床的常用布局形式 10

2.1.2立式数控铣床的常用布局形式 10

2.2主传动的结构特点和传动方式 10

2.2.1主传动的结构特点 10

2.2.2传动方式的分类及特点 11

2.3数控铣床的导轨主传动导轨类型及确定 11

2.3.1导轨的技术要求 11

2.3.2导轨的分类 11

2.4数控铣床主传动系统的配置方式及电机选取 13

2.4.1主传动系统的配置方式 13

2.4.2电机型号的选取 13

2.4.3 V带参数的计算 14

第三章 主轴组件的设计 17

3.1 对主轴组件的基本要求 17

3.2主轴的功用及结构设计 17

3.2.1主轴的功用 17

3.2.2主轴的结构设计 18

3.3 主轴主要参数的确定 18

3.3.1主轴参数的确定 18

3.3.2主轴强度校核 19

3.4主轴材料的选择及热处理 19

第四章 主轴轴承的选择 20

4.1轴承的选择及寿命计算 20

4.1.1轴承的功用及特点 20

4.1.2主轴轴承配置方式 20

4.1.3主轴轴承寿命的计算 21

4.2轴承的润滑及密封 23

4.2.1主轴滚动轴承的润滑 23

4.2.2主轴部件的密封 24

4.3轴承的预紧 24

4.3.1轴承预紧的意义 24

4.3.2轴承预紧方式 24

4.3.3轴承预紧力方式、大小的选择原则 25

4.3.4轴承预紧力大小的确定 25

第五章 技术经济分析 30

5.1 技术经济分析的目的与意义 30

5.2成本材料分析 30

5.2.1 非标准件的成本材料分析 30

5.2.2 标准件的成本材料分析 30

5.3成本计算依据 31

5.4.成本经济计算 32

第六章 结 论 33

致 谢 35

参 考 文 献 36

前 言

一个国家能够实现经济快速发展的重要一点就是制造业发展迅速,一个国家可以从它的经济实力以及科技水平等方面看出该国家的发展情况以及有没有可以提升的空间。每个国家在制造生产方面以及制造装备方面存在着很大的竞争力,这些会直接影响到该国家的发展。制造业最主要的设备是机床,而数控机床是最能表现出其高精度、高效率的自动化生产设备。目前我国数控机床正向着高性能、高精度、高效率、高自动化等方向迅猛发展。虽然我国数控机床的一些相关技术得到了相对的发展,但是一与国外对比,差距还是很大,主要体现在以下几点方面:可靠性相对比较差、应变能力较差、产品开发时间比较长、设计方式比较落后等,这种差距主要体现在高精度、高速度等方面。所以我们必须紧跟着国际机床技术发展的前端,进一步发展机床的设计、制造等方面的技术。

数控机床相比于普通机床存在着很多优点,比如说适用各种零件的加工、能够自动生成程序并进行加工、操作数控机床的工人的工作强度也比较低等方面。数控机床应用范围最广的就是数控铣床,数控铣床的功能有很多,目前大多数的加工方式都是通过数控铣床来实现加工的,我们一般都采用铣削的方法。数控铣削加工是最为复杂的,因为它的程序比较多而且存在的技术问题也特别多,需要我们一一去解决。所以我们在开发这方面的软件时,就需要把铣削加工放在第一位去考虑。

第一章 绪 论

1.1 数控机床的产生与发展

随着数控技术的飞速发展,我国机械产品的精度以及效率得到了大幅度的提高。数控机床适用场合:加工种类多批量小的零件、结构复杂、精度高的零件、需要经常改变形状的零件、需要缩短生产周期的零件等[1]。

由于现在计算机技术发展越来越快,数控机床技术的发展也日益提升,适用于越来越多的场合,为了能够满足新的市场需求,使得数控技术能够适应更高的要求,那么当前数控技术及其设备就要朝着以下特点发展:

(1)高速化:目前我国对数控机床加工的要求越来越高,为了满足其加工要求,就需要从以下几点去考虑。1)主轴回转速度;2)进给率;3)运算速度:目前数控系统正向着高速、高精度方向发展,而由于微处理器的运算速度的较高,使得在加工过程中,分辨率比较低时候仍能获得高的进给速度[1];4)换刀速度:现如今国外刀具的装卸时间普遍比较短,有的甚至只有0.5s[2]。

(2)高精度化:如今我们对于数控机床精度的要求越来越高,不仅仅只有几何精度以及运动精度,热变形也成为了影响数控机床精度要求的因素之一。1)数控系统的控制精度需要提高:可以采取插补技术,采用一段程序来保持持续进给,这样可以使数控系统的控制更加完善;2)采用补偿技术:通过间隙补偿技术以及刀具误差补偿等技术来实现设备产生的一系列的误差。3)我们可以通过使用网格解码器来查看工件的运动轨迹,以确保机床的定位精度要求,使其性能能够长时间保持稳定,并且完成各种各样的加工要求,还能保证零件的加工质量要求[3]。

第六章 结 论

一、 主要工作及结论

从2016年5月初,我开始进行了我的毕业论文的撰写,到今天为止,我的论文已经基本完成。从一开始的不知道从何处下手,到慢慢的步入状态。经过了几个月的努力奋斗,毕业设计终于要结束了。回想这段时间的所经历的事情,感觉累到不行,用了不知道多少的脑细胞,但在论文基本完成的时候,又感觉很有成就感,因为这是自己独立完成的一项任务。在这次毕业设计的过程中,我收获了很多也学到了很多。

2月初,我的题目定了下来,是:数控铣床主轴箱结构设计。当知道这个课题的时候,我立刻着手资料的收集,但是面对如此多的资料我却无从下手。所以我与老师进行了沟通,通过老师的指导与帮助,让我在面对书籍的选择时可以更快的选择到我所需要的书籍,这样方便了我在完成课题时所要用到的知识,并且使我对自己现在的任务有了基本的了解。为了写好我的论文,我向学校图书馆借了很多资料,还在网上找了很多资料。等资料差不多准备好了的时候,我就开始了我的论文工作。在写论文的过程中,我遇到了很多困难,不过我与老师进行了沟通,并且与同学进行了交流。通过大家的帮助,困难被解决了,论文也逐步成型。

当我完成了所有的打字、排版、检查后,整个人已经累到不行,感觉这真的很复杂,要求特别多,但是在我看到完成的毕业论文时,我觉得一切都是值得的。此次完成毕业论文过程是我的一次很有意义的学习经历,在撰写过程中我运用到了很多在大学期间所学到的知识,当然这些并不全面,还需要查看别的资料。

在本次毕业设计中,我非常感谢帮助过我的同学,我有什么不懂的问题就会问他们,听听他们的看法,让我更好的解决了问题。在此我更要感谢我的指导老师,因为每当我有问题来请教您的时候,您总是不厌其烦的指导我,告诉我哪里有问题该怎么解决。通过您的指导,我学到了很多除了课本以外的知识。在此我要向我的老师致以最衷心的谢意!

二、 存在的问题

1、缺乏的完整的方案

在一开始不知道从哪里下手,做事情不考虑先后顺序,想到什么做什么,结果什么都没完成,到头来还得重新开始。

2、只会依靠网络

一到不会的时候就去网上搜索,也很少参考图书馆的资料,完全依赖网络资源。所以要多看看专业书籍,扩大自己的知识面,这样在要用到专业知识的时候,不会手忙脚乱。

3、画图的功底不扎实

虽然我会一些制图软件,像AutoCAD,UG,CAXA等,不过都是接触不深,只会一些简单的操作,所以在画图的时候出现了许多错误,总的来说还是自己没有花时间学好它。

致 谢

不知不觉三个月过去了,在这三个月的毕业设计过程中,看到了自己专业知识的不足,在设计过程中完成的很费力。在本次毕业设计过程中遇到了很多专业上的问题,不过在刘桂芝老师的帮助下解决了问题并且很好的完成了它,非常感谢老师对我毕业设计的帮助。在本次设计的过程中,我运用到了很多在大学四年期间学习到的知识,同时也参考了一些网上的资料,这些知识对我的毕业设计有着很大的帮助,让我对专业知识的运用更加熟练。

在我的毕业论文写作过程中,刘桂芝老师给我的毕业设计提出了很多有用的建议,并且给我提供了很多的有参考价值的资料,老师认真细心的回答我的问题没有一丝烦躁的情绪,在论文写作完成后也仔细的帮我检查,看看有没有问题并提出有哪些需要修改的地方,还给了我很多宝贵的意见,让我在撰写论文的时候少走了很多冤枉路,直接切入了重点。

在此我向所有帮助过我的老师们表达我最真诚的谢意,感谢你们在百忙之中给我的指导,让我很好的完成了我的毕业设计。

参 考 文 献

1. 易红主编.数控技术.北京.机械工业出版社.2005

2. 徐正平.机床制造技术的精品盛会.制造技术与机床.2005(6):18~ 24

3. 张曙.数控机床的未来展望.2005.2

4. 盛伯浩.我国数控机床现状与技术发展策略.现代金属加工.2005(6):38~ 45

5. 文广,马宏伟.数控技术的现状及发展趋势.机械工程师.2003(1):9~ 12

6. 陈吉红.浅论我国数控产业.湖南工业职业技术学院学报.2002.2(1):1~ 4

7. 王宪文.从中国机床海外并购试看机床版的“市场与技术”博弈.数控机床市场.2005(3):80~ 82

8. 杨杰.浅谈数控人才培养.承德民族职业技术学院学报.2004(4):46~ 47

9. 机床滚动轴承应用手册.机械工业出版社.1993

10.蒋兴奇.主轴轴承热特性及对速度和动力学性能影响的研究.浙江大学博士论文.2001: 15-81

11.戴曙.机床滚动轴承应用手册.北京:机械工业出版社. 1993: 289-303

12.吴宗泽.机械零件设计手册.北京:机械工业出版社. 2003.11

13.成大先.机械设计手册.单行本.减(变)速器.电机与电器.北京:化学工业出版社.2004.1

14.机械设计手册.滚动轴承.北京:机械工业出版社.2007.3

川公网安备: 51019002004831号

川公网安备: 51019002004831号