轴承座零件的机械加工工艺规程及典型铣床夹具的设计

16页 5600字数+说明书+工序卡片+工艺过程卡片+13张CAD图纸【详情如下】

机械加工工序卡片10.dwg

机械加工工序卡片2.dwg

机械加工工序卡片3.dwg

机械加工工序卡片4.dwg

机械加工工序卡片5.dwg

机械加工工序卡片6.dwg

机械加工工序卡片7.dwg

机械加工工序卡片8.dwg

机械加工工序卡片9.dwg

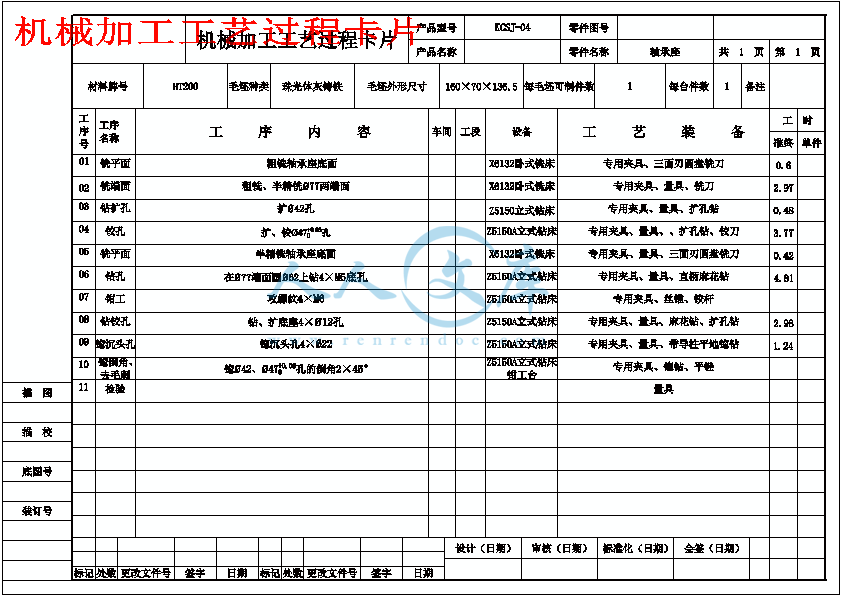

机械加工工艺过程卡片.dwg

轴承座毛坯图.dwg

轴承座零件图.dwg

轴承座零件的机械加工工艺规程及典型铣床夹具的设计说明书.doc

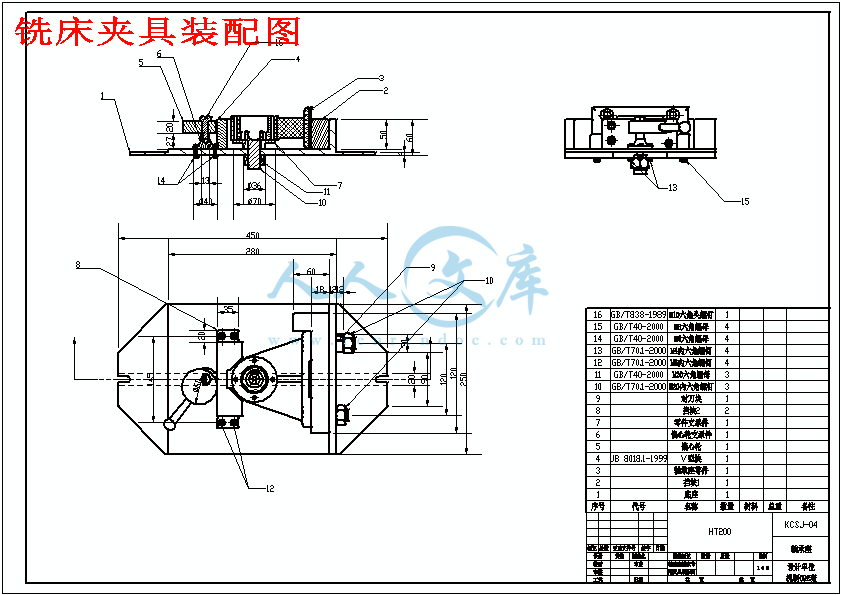

铣床夹具装配图.dwg

目录

第一节 课程设计任务书3

第二节 轴承座的工艺分析及生产类型的确定4

第三节 确定毛坯、绘制毛坯简图5

第四节 拟定轴承座工艺路线6

第五节 机床设备及工艺设备的选用9

第六节 加工余量、工序尺寸和切削用量的确定9

第七节 时间定额的计算13

第八节 轴承座零件的铣床夹具设计14

第一节 课程设计任务书

设计题目:轴承座零件的机械加工工艺规程及其典型夹具的设计

设计内容:

1.绘制零件图一张

2.编制零件爱你的加工工艺过程,并填写加工工艺过程卡及工序卡一套

3.设计指定工序的夹具,绘制夹具装配总图一套

4.绘制夹具的非标零件图一张

5.编写设计说明书一份

第二节 轴承座的工艺分析及生产类型的确定

一.轴承座的用途

1.保持轴承的位置作为载荷的支撑

2.防止外界物质侵入轴承

3.提供一种将保持轴承良好润滑的结构

二.轴承座的技术要求

全部技术要求列于表1-1中

加工表面尺寸及偏差/mm公差/mm及精度等级表面粗糙度/μm形位误差/mm

底面95IT86.3平行度0.08

孔47IT76.3圆柱度0.01

孔42IT912.5

前后端面40IT86.3

孔22IT912.9

孔12IT86.3

表1-1

三.审查轴承座的工艺性

分析零件图可知,轴承座前后端面要求切削加工和倒角加工,并在轴向方向上均大于相邻表面。?12mm孔和?22mm孔的端面均为平面可以防止加工过程中钻头钻偏,以保证孔的加工精度;?47mm孔和前后俩个端面由铣床加工出来;底面和顶面用铣床加工;另外,该零件其余表面精度都较低,不需要加工,通过铸造就可以达到加工要求。由此可见,该零件的工艺性较好。

第三节 确定毛坯、绘制毛坯简图

一、选择毛坯材料

由于铸铁具有良好的铸造性、吸振性、切削加工性及一定的力学性能,并且价格低廉,生产设备简单,所以在机械零件材料中占有很大的比重,广泛地用来制作各种机架、底座。箱体等形状复杂的零件。又由于灰铸铁具有良好的铸造性、耐磨性、抗振性和切削加工性,所以选择灰铸铁作为铸造的材料。

二、确定毛坯的尺寸公差和机械加工余量

1、公差等级

由轴承座的功用和技术要求,确定零件的公差等级为普通等级。

2、零件表面粗糙度

由零件图可知,该轴承座各加工表面的粗糙度Ra均大于等于6.3μm。

根据上述诸因素,可查表确定该铸件的尺寸公差和机械加工余量,所得结果列于表1-2中。

项目/mm基本尺寸/mm加工余量等级机械加工余量/mm说明

195H3.08底面单侧加工

242H1.25孔双侧加工

340H1.25前面单侧加工

440H1.25后面单侧加工

512H1.25孔双侧加工

1-2 铸造件主要表面的机加工余量

三、绘制轴承座铸造毛坯简图

由表1-2所得结果,绘制毛坯简图。参考资料

1. 崔兆华主编 《数控加工工艺》 山东科技出版社 2002.3

2孟少华主编 《机械加工工艺手册》 机械工业出版社 2000.5

3编写组编 《简明热处理手册》 机械工业出版社 1993.3

4王小华主编 《机床夹具图册》 机械工业出版社 2001.8

5东北重型机械学院 洛阳工学院 第一汽车制造厂编《机床夹具设计手册》

上海科学技术出版社 1988年4月版

6胡家秀主编 《简明机械零件设计实用手册》 机械工业出版社

7陈志雄/余小燕主编 《数控编程技术》 科学出版社 2005年

8高鲁民主编 《机床夹具》 劳动人事出版社 1989年

9张振明主编 《现代CAPP技术与应用》 西北工业大学出版社 2003年

10徐伟主编 《数控机床仿真实训》 电子工业出版社 2004年8月

11钱祥生/陈万领主编 《开目capp软件自学教程》 机械工业出版社2003年8月

川公网安备: 51019002004831号

川公网安备: 51019002004831号