【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

为改善轮椅在运行时受到来自路面的高频激振,悬架中与弹性元件并联安装液压减振器,其工作原理是当轮椅和车轮间受振动出现相对运动时,减振器内的活塞上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。此时孔壁与油液间的摩擦和油液分子间的内摩擦对振动形成阻尼力,使轮椅振动能量转化为油液热能,再由减振器吸收散发到大气中。在油液通道截面和等因素不变时,阻尼力随轮椅与车轮之间的相对运动速度增减,并与油液粘度有关。

发展到今天减振器的结构有了很大的改变,性能也有了极大的提高。通过对减振器的发展历史和发展趋势的深入了解,明确了设计该型减振器的重要性和意义,并设计了一种应用于轮椅悬架的双筒油压减振器。本文研究的主要问题如下:

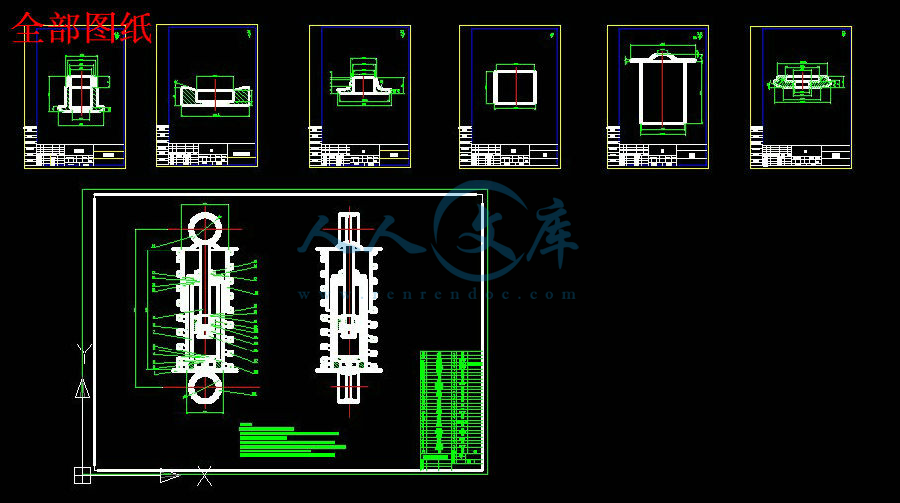

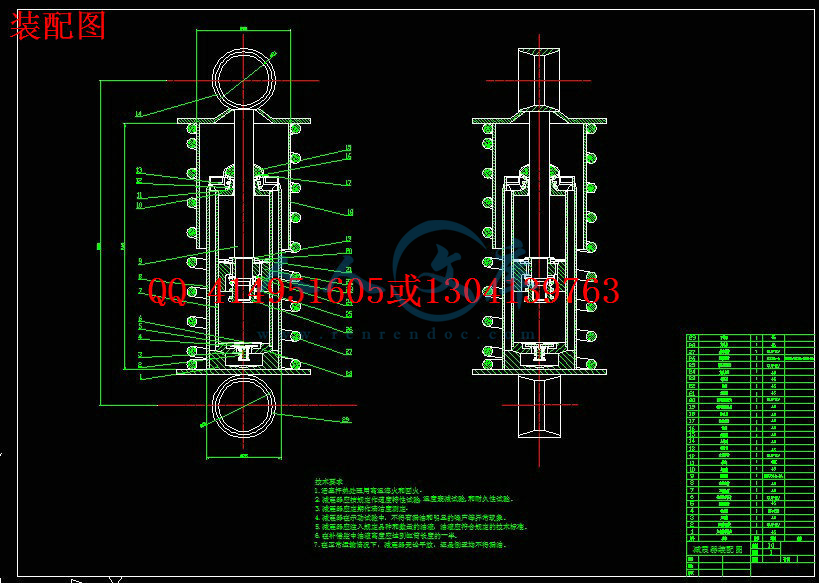

(1)对双筒式油压减震器的结构设计,结构设计主要是确定减振器的类型、布置形式、安装角度和选用数量,这是进行尺寸设计的基础。

(2)对双筒式油压减震器的尺寸设计,尺寸设计的过程主要包括相对阻尼系数以及最大卸荷力的确定,减振器工作缸、活塞、活塞杆、阀系以及相关零部件的尺寸计算。

(3)完成结构设计与尺寸设计后应对减振器的强度和稳定性进行校核,校核的结果应符合国家相关技术标准。

(4)对双筒油压减震器的结构进行优化设计,这主要是连接件的比较和焊接工艺的优化。

本文的研究成果对减振器的进一步研究有重要的理论和实际应用意义,本文提出的优化方案为实际的生产制造提供一定的理论依据。

关键词:油压式; 减振器; 优化;阻尼系数;工作缸

ABSTRACT

Improve wheelchair in motion by the high-frequency excitation from the road; it has a big change in the structure of the shock absorber until now. The performance also had big enhancement. Through the deep understanding of the history and tendency of the shock absorber, we make clear the importance and significance of the designing of the shock absorber, and design a kind of shock absorber which is applied to the suspension of the compact car. The main problems discussed in this paper are as follows:

(1)The design to the structure of the gasification type shock absorber. It mainly determines the types of the shock absorber, layouts, the angle of installing and the quantity of selecting, these are the foundation of the designing of the sizes.

(2)The design to the size of the gasification type shock absorber. It includes relative damping coefficient, the determination of the biggest discharge strength, and the computing of the sizes of work cylinder, piston, connecting rod, valve and related spare parts.

(3)After completing the structural design and the designing of the sizes, the shock absorber intensity and the stability should be checked, the results should conform to the country related technical standards.

(4)The optimization design to the structure of the gasification type shock absorber, which mainly concludes the comparison of connected pieces and optimization of the welding process.

In this paper, the results of research has important theoretical and practical significance on the shock absorber’s further study, the optimal scheme which put forward in this paper has provided the certain theoretical basis for the manufacturing of the reality production.

Key words: Type;Shock Absorber;Optimization;Damping Factor;Work Cylinder

目 录

摘要 I

Abstract II

目录 III

第1章 绪论 1

1.1 选题的目的和意义 1

1.2 减振器的发展历史 1

1.3双筒式减振器国内外发展状况和发展趋势 2

1.4 研究的主要内容及方法 4

第2章 减振器的类型和工作原理 5

2.1 减振器的类型 5

2.2 减振器的工作原理 5

2.3 双筒式液压减振器的工作原理及优点 6

2.4 本章小结 7

第3章 轮椅减振器示功特性分析 8

3.1 建立模型 8

3.1.1轮椅减震器的动力学模型 8

3.1.2轮椅减震器示功图测试模型 8

3.2 轮椅减震器示功图 9

3.2.1简化测试模型的示功图 9

3.2.2实测示功图分析 9

第4章 双筒式液压减振器的设计 12

4.1 双筒式液压减振器的设计参数 12

4.2双筒式减振器参数和尺寸的确定 12

4.2.1液压器工作缸直径D的确定 12

4.2.2双筒式减震器活塞行程的确定 13

4.2.3液压缸壁厚、缸盖、活塞杆和最小导向长度的计算 14

4.2.4液压缸的结构设计 21

4.2.5活塞及阀系的尺寸计算 22

4.2.6密封元件和工作油液的确定 25

4.2.7液压缸的结构设计 21

4.3 本章小结 27

第5章 双筒液压减振器的结构优化 28

5.1双筒液压减振器连接件的优化 28

5.2 双筒液压振器焊接方法的优化 30

5.3 本章小结 31

结 论 32

致 谢 33

参考文献 34

川公网安备: 51019002004831号

川公网安备: 51019002004831号