三轴五档变速器的设计与校核【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:

编号:22909156

类型:共享资源

大小:1.88MB

格式:ZIP

上传时间:2019-11-04

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

五档

变速器

设计

校核

CAD

图纸

说明书

- 资源描述:

-

【温馨提示】压缩包内含CAD图有下方大图片预览,下拉即可直观呈现眼前查看、尽收眼底纵观。打包内容里dwg后缀的文件为CAD图,可编辑,无水印,高清图,压缩包内文档可直接点开预览,需要原稿请自助充值下载,所见才能所得,请见压缩包内的文件及下方预览,请细心查看有疑问可以咨询QQ:11970985或197216396

- 内容简介:

-

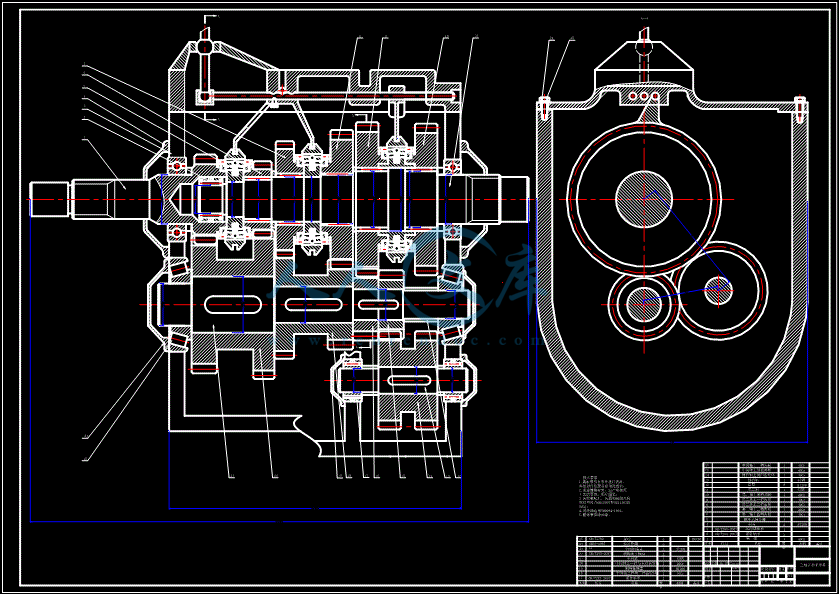

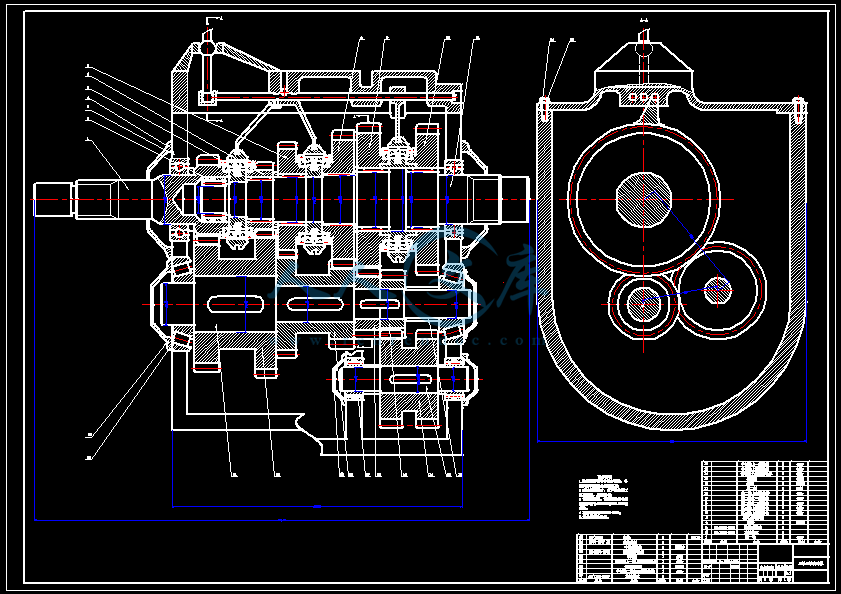

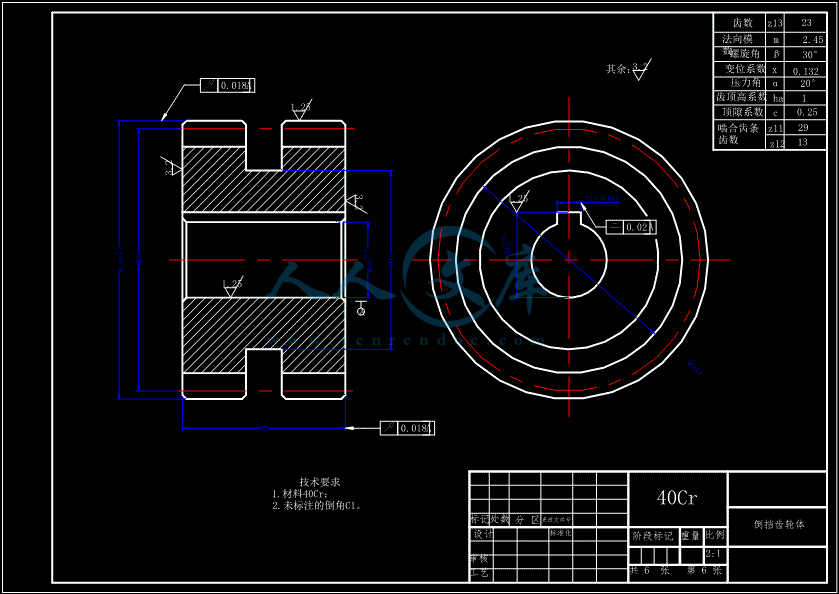

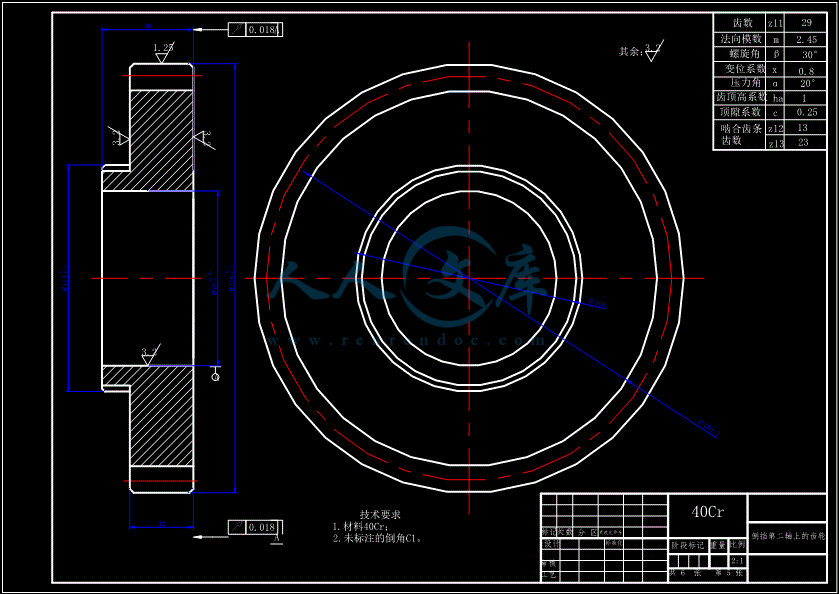

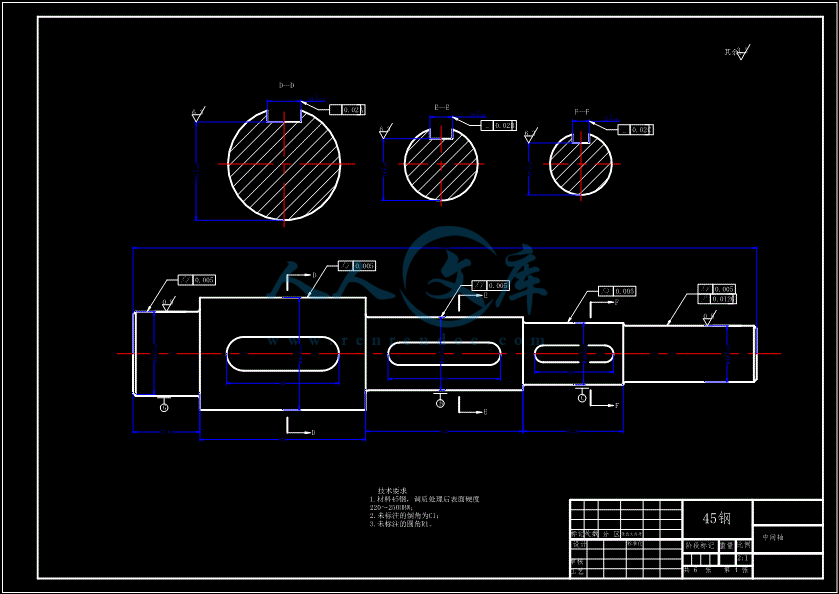

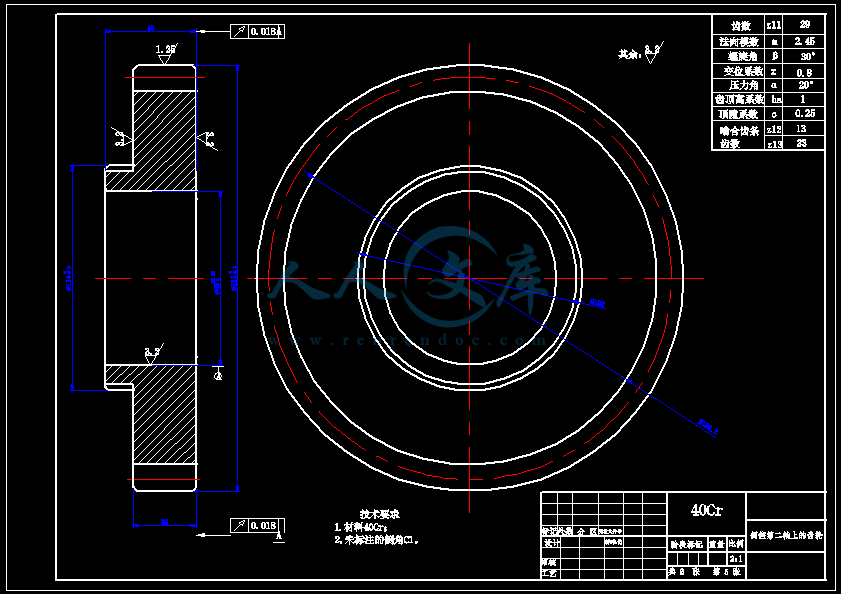

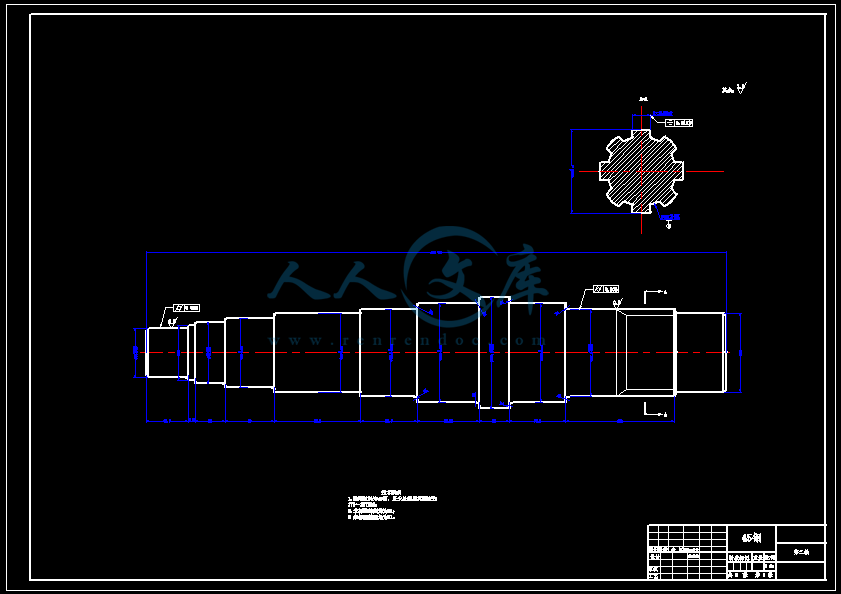

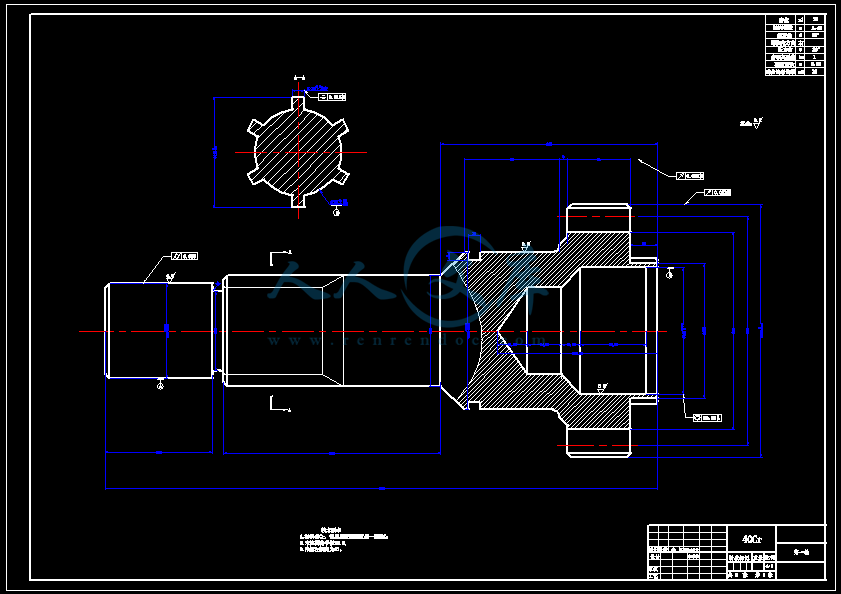

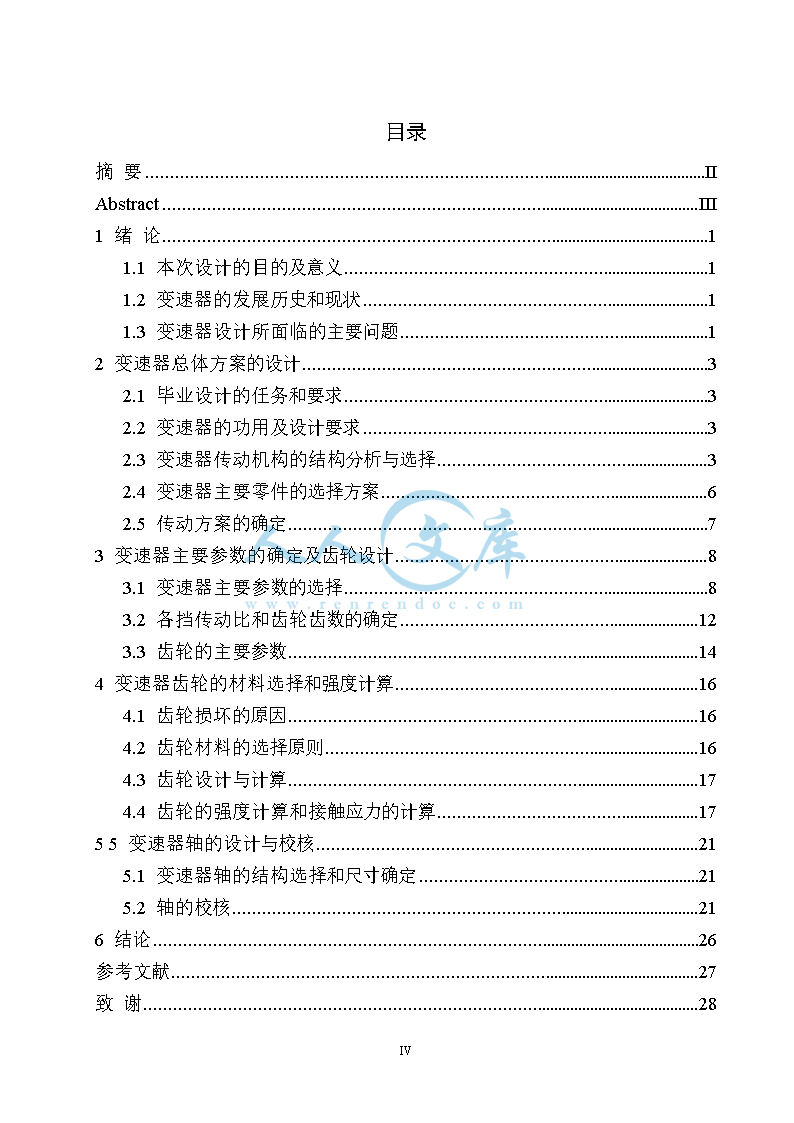

压缩包内含有CAD图纸和说明书,咨询Q 197216396 或 11970985摘 要每种类型的汽车会根据客户的需求和品牌的定位来选择不同型号的变速器,变速器的选择直接影响了汽车的性能。本文的目的主要设计用于轿车上的三轴五挡变速器,主要包括设计和校核两部分,其主要参数参考东风风神H30的变速器。本次论文的目的是设计适合用于轿车上的一台变速器。本次的设计流程是先比较变速器的各种结构方案,最终确定变速器的传动形式,然后再根据参照的主要参数来计算出变速器的各项主要参数,最后对各项数据进行校核。设计的最后需要用CAD软件画出变速的装配图和零件图,来呈现最后的设计成果。关键词:三轴五挡;手动变速器;齿轮;轴压缩包内含有CAD图纸和说明书,咨询Q 197216396 或 11970985AbstractEach type of car will be based on customer demand and brand positioning to choose different models of the transmission, the choice of transmission directly affects the performance of the car.The main purpose of this paper is designed for triaxial five-speed transmission on the car, mainly including the design and verification of two parts, the main reference parameters refer Dongfeng Fengshen H30 transmission.The purpose of this paper is to design a transmission suitable for use in a car.The design process is to compare the various transmission structure of the program, and ultimately determine the form of transmission of the drive, and then according to the main reference parameters to calculate the main parameters of the transmission, finally check the data.At the end of the design, the CAD software is used to draw the variable speed assembly drawings and parts drawings,to present the final design results.Key words: three axis five gears;Manual transmission;gear;shaft目录摘 要IIAbstractIII1 绪 论11.1 本次设计的目的及意义11.2 变速器的发展历史和现状11.3 变速器设计所面临的主要问题12 变速器总体方案的设计32.1 毕业设计的任务和要求32.2 变速器的功用及设计要求32.3 变速器传动机构的结构分析与选择32.4 变速器主要零件的选择方案62.5 传动方案的确定73 变速器主要参数的确定及齿轮设计83.1 变速器主要参数的选择83.2 各挡传动比和齿轮齿数的确定123.3 齿轮的主要参数144 变速器齿轮的材料选择和强度计算164.1 齿轮损坏的原因164.2 齿轮材料的选择原则164.3 齿轮设计与计算174.4 齿轮的强度计算和接触应力的计算175 5 变速器轴的设计与校核215.1 变速器轴的结构选择和尺寸确定215.2 轴的校核216 结论26参考文献27致 谢28281 绪 论1.1 本次设计的目的及意义在经济和科技迅猛发展的二十一世纪,人们的代步工具也已从马车,自行车发展到了如今的汽车。随着汽车需求量的不断增加,汽车产业在我国也占了举足轻重的地位。自加入WTO,国民的生活质量和经济水平有了质的飞跃,国民的经济力上去了自然就带动了我国多个产业的发展,像汽车这种曾经的高等消费品也已经变得很普通了。我们国家的汽车产业兴起的比较晚。虽然现在正是汽车产业飞速发展的时期,但是汽车产业仍然有许多急待解决的问题,怎样的汽车才是经济实惠、性能优异并且符合我国国情这是汽车设计者一直需要思考的一个问题。虽然我国在汽车产业上还存在着许多的问题,在技术研发方面与发达国家还有些差距,但这并不足以让我们气馁。我国每年都会有大量的汽车人才向社会输出,这使得我国汽车产业的前景一片光明。这四年在大学里我学到了特别多的汽车知识,大学之前我连车标都不认识,如今我已经能清楚地知道汽车的整体结构,了解汽车的各大系统的作用和原理。在大学毕业之际,我对汽车的变速器进行了设计。通过这次的毕业设计让我对大学四年所学的知识做一个巩固,为以后的工作打下良好的基础,同时这也是对我大学四年的一个总结,为四年的学习交上一份满意的答卷。1.2 变速器的发展历史和现状汽车变速器在全球已经有了一百多年的历史了,其类型也发生了很大的变化。现如今全球上用的最多的变速器有手动变速器(MT)、自动变速器(AT)、手自一体变速器(AMT)、无级变速器(CVT)还有双离合变速器(DCT)五种。这几种变速器各有千秋:MT的操纵性好、经济性强、制造成本低、可靠性高,但对驾驶者的技术要求高;AT的操作简单,但节能效果差;AMT的生产继承性好、传动效率高、维修容易,但换挡性能差;CVT的重量轻、体积小、传动效率高,但制造复杂、成本高、传动带寿命相对较短;DCT的燃油经济性好、舒适性高、加速性好,以现在的变速器水平来说DCT堪称完美。据调查,2007年手动变速器占我国变速器市场份额的70%,而且自动变速器的市场占有率也在2002到2007年间有了大幅的增长,并且在未来的几年里还会持续增长。随着自动变速器的市场份额的增长,乘用车中的自动挡的市场也有了较大幅度的增长。女性使用自动挡的数量也在2002到2006年间也有了很大的增长,这主要取决于自动挡的使用方便性,适合女性来开。在我们国家,自动变速器的市场形势一片大好,虽然自动变速器的市场份额在飞速增长,但它也不能完全替代手动变速器,手动变速器仍然因它独有的特色而有着不可撼动的地位。通过分析国内的变速器市场,Globallnsight的段诚武说出了自己的看法:1、 在接下来的几年中,手动变速器的主体地位虽然不能被自动变速器取代,但自动变速器的发展还是不容小觑的。二、因为我国人数众多,用户群体复杂,所以不会有哪一种变速器独占霸主地位,多种变速器并驾齐驱,共同发展。三、从长期角度来看,国内的的企业应该注重发展DCT,因为它代表了变速器的最高水平,发展前景也是可想而知的。1.3 变速器设计所面临的主要问题现在,全球各地的燃油价格都变贵了,许多汽车汽车零配件厂也如雨后春笋般出现了,就是因为汽车产业的兴起才会出现这种现象。但是变速器在发展的同时问题也出现了好多,主要的问题就是:1.怎么样才能造出性价比高又不污染环境的变速器。2.自动档的变速器正是因为它操纵简单方便的特点才能得以迅速发展,但迅速发展的同时也减少了不少驾车的乐趣。3.怎样才能让造出来的变速器拥有更加简单的结构、更加高的传动效率,让驾驶者在驾驶的时候能体验到舒适感。 第3章 变速器主要参数的选择与齿轮设计 2 变速器总体方案的设计2.1 毕业设计的任务和要求这次的任务是设计一种可以用在轿车上的三轴五挡变速器,设计要用的基本参数可以参照东风风神H30变速器。本次毕设的任务是要求完成手动变速器的造型设计、主要零件的设计计算以及绘制变速器的装配图和部分零件图。2.2 变速器的功用及设计要求变速器是用来改变来自发动机的转速和转矩的机构,它能通过改变输出轴和输入轴的传动比来达到变速的目的。它在汽车传动系统中的地位很重要,主要就是从发动机曲轴传输动力,从而让汽车在不同的路况下都能平稳行驶。此外,变速器既能通过改变传动比来实现变速,又能实现汽车的倒车和重新启动,同时为了保证汽车滑行和停车时发动机与传动系统紧密结合,变速器有的时候要保证动力能很好的传输出去的。设计出的变速器应当要满足以下的几点要求:1.变速器设计最基本的一点就是汽车的性价比要好。能做到这一点最重要的就是要合理的选择汽车的传动比,这一点可以根据汽车的发动机系数和使用要求来决定,从而来满足这一要求。2.设置空挡,保证汽车发动机在必要的时候能与传动系分开;设置倒挡,使汽车可以倒车。3.工作可靠,操纵方便。变速器的设计目的应当要提高驾乘者的驾驶舒适性和驾乘者的安全性。4.重量轻、体积小。这可以通过减小变速器的中心距来实现。5.保证较高的传动效率和较小的噪声。可以在变速器制造的过程中,提高变速器零件的制造精度和安装精度。6.进行零件的标准化,零件的选择和相关参数的选择要符合国家标准和相关的法律法规。7.因为变速器有时要起到动力传输的作用,所以设计时要考虑到这一点。2.3 变速器传动机构的结构分析与选择现如今变速器的种类繁多,分类的标准也不尽相同,有级、无级和综合式变速器就是以传动比改变方式来分的。2.3.1 两轴式变速器与三轴式变速器的比较如今的很多汽车都是用的三轴式变速器,但也有部分汽车采用二轴式变速器,下面我们就来将两种变速器的传动方案做一个比较。图2-1就是三轴式变速器的结构简图,从图中可以看出变速器的第一轴与第二轴同心。三轴式变速器最大的特点就是有直接挡,直接挡的传动效率是最高的,噪声也是最小的。三轴式变速器的另一个特点就是能在齿轮中心距较小的前提下获得较大的一档传动比。但在直接挡能获得最高传动的同时其他挡位的会有所下降。图2-1 三轴四挡式变速器从图2-2可以看出来,两轴式变速器比三轴式的少了个直接挡。外形简单、结构紧凑是两轴式变速器给人的第一印象,另外它的各档传输动力的性能很好并且产生的噪音也很小。两轴式变速器的缺点是当它在高档工作时,由于没有直接挡来分担工作载荷所以工作负荷大,齿轮的使用期限就没有想象中的长。这也影响了变速器低档传动比的选择,但这个问题可以通过改变其余各档的传动比来解决。图2-2 两轴式变速器由于本次的数据参考东风风神发动机,因为该车型的发动机放置在汽车前部,驱动装置在汽车后部,所以可以采用三轴式变速器。2.3.2变速器主传动比方案的选择三轴五挡变速器的传动布置方法可参考图2-3所示。对于第一轴和第二轴的同心问题而言,这几种布置方法都是没有区别的,并且都是使用啮合套来实现和直接挡的连接。由于直接挡的存在,所以变速器的轴承是不承受载荷的,当然齿轮及中间轴也不承担,如今变速器的传动效率变得比过去高了,这归功于发动机转矩可经由变速器的第一、二轴直接输出,除此之外轴承和齿轮之间的磨损也减小了,而这也和直接挡有关,直接挡的利用率远高于其他档位,变速器的使用年限也因此被延长;绝大部分变速器除了一挡的换挡机构大都是用同步器换挡,或者使用啮合套换挡的,当然也有少部分的是一挡同样用同步器或啮合套换挡。三轴式变速器在档数相同时能体现他们不同的地方就是常啮合齿轮副的数量、切换挡位的方式,最大的区别还是它们选择的倒挡传动形式。图2-3的方案体现的是通过两种形式来换挡,一档和倒挡用直齿轮,剩下的用常啮合齿轮;图2-3b、c、d的方案和上个方案不同的是它全部用常啮合齿轮传动;图2-4d的方案中变速器的内部结构比较合理,它除了前进挡和直接挡,其余的都放在变速器的副箱体中。这种布置方案可以保护齿轮延长它的使用期限,更重要的是它还可以不用超速档,变速器直接只包含四个前进挡。在下图所示的四种方案中,凡是用常啮合齿轮传动的,他们若是要切换挡位都得依靠同步器或啮合套。在相同的一个变速器中,若是存在不同档位使用不同元件来达到换挡目的的话,那么高挡位切换挡位得用同步器,低挡位靠啮合套来切换挡位。本次设计的变速器选用图2-3c所示意的传动方案,这种方案能使轴的刚度变大。图2-3是三轴五挡变速器传动方案2.3.3倒挡的布置方案倒挡结构方案如图2-4所示:图2-4a是用的最多的一种方案。此方案的特点是结构简单,原理是在传动系统中在加一个传动,但这种方案也有缺陷,变速器齿轮工作时受力不均齿轮容易损坏。图2-4b方案中的中间轴较短,因为它的一档没有经过中间轴直接换到倒挡的。但这样会让换挡变的不容易。图2-4c方案的最大特点是倒挡的传动比高,缺陷是变速器中的挡位布置和换挡都显得不合常理。图2-4d的方案是对上面的方案进行了改进,更适合用在货车上。图2-4e所示方案是把一挡和倒挡齿轮与中间轴做成一体。图2-4f所示方案由于换挡简单方便,全部采用常啮合齿轮来传动,所以成为最常用的一种方案。图2-4g所示方案的操纵机构比较复杂,因为一挡和倒挡分别用了一根拨叉轴。结合本次设计的目的考虑,可选用图2-4f的的方案。图2-4 变速器的倒挡传动方案2.4 变速器主要零件的选择方案2.4.1 齿轮型式齿轮作为汽车变速器中的重要零件,它的种类也是在逐渐增多,但万变不离其宗主要还是直齿和斜齿两个种类1。通过使用斜齿轮来使常啮合齿轮副的数目增加,这是有级变速器目前的发展目标。虽说斜齿轮制造过程比较复杂,工作时还会产生轴向力,但它的齿轮寿命长,工作噪声小,所以变速器中还是经常用斜齿轮来做常啮合齿轮。本次设计中倒挡的布置方案是全部采用常啮合齿轮,所以倒挡也用斜齿轮的传动方案,所以本次设计是除了一挡齿轮,其他都采用斜齿轮传动。2.4.2 换挡结构型式用同步器来换挡已是如今大多汽车变速器的选择。用同步器来换挡可以延长齿轮的使用期限,使齿轮的发挥达到最大化,与此同时使用同步器可以让驾驶者驾驶方便,快速换挡,使汽车的性能得以提高。但是同步器的结构较复杂,制造精度高。由于此次设计的是乘用车上的变速器所以选用锁环式同步器,这种同步器是靠摩擦效果来切换挡位的,大多用在轿车和轻型货车上2。2.4.3 轴承型式变速器中选用的轴承正常包括深沟球轴承、滚针轴承、滑动轴承、圆锥滚子轴承等。本次设计中,齿轮与第一轴的接触部分的空间较小,可以用滚针轴承来承载,第二轴与第一轴相同。第一、二轴的后部用深沟球轴承来承载。中间轴的前后端都采用圆锥滚子轴承来承载。2.5 传动方案的确定根据本次设计的要求和之前对各个方案的分析和比较,最终选用了如图2-5所示的传动方案:图2-5 五挡变速器示意图3 变速器主要参数的确定及齿轮设计这次设计要用到的相关参数参照东风风神H30发动机,基本参数如下:最高时速:183km/h;轮胎型号:205/50R16;最大扭矩:142Nm/4000rpm;最大功率:78kw/5750rpm;总质量:1581Kg;主减速比:4.782;图3-1东风风神尊雅型3.1 变速器主要参数的选择3.1.1 位数和传动比变速器挡位数的选择很重要,这关系着汽车能否满足用户需求的问题。但是挡位数要是增加,变速箱里的结构就没有之前那么简单了,同时变速器的操纵机构更加复杂,这使汽车的换挡频率增高换挡难度加大。乘用车大多都是用的四挡或者五档的变速器。本设计用5挡的。最低挡传动比2的选择受很多因素的影响,其中最主要的因素包括汽车的爬坡能力、主减速比、驱动轮的滚动半径和变速器所能够达到的最低稳定车速。如今市场上乘用车的传动比在3.0-4.5之间。根据现实生活中来考虑,汽车在上坡的时候车体自身的速度不高,那在上坡时受到的空气阻力会很小几乎没有,可以不算,那么算汽车的最大驱动力时可以省去空气阻力,故有:挡的传动比h (3-1)式中m汽车总质量; g重力加速度; 道路最大阻力系数; 驱动轮滚动半径; 发动机最大转矩; -主减速比; 汽车传动系的传动效率。 汽车驱动轮可以在道路上行驶的前提挡的传动比为: (3-2)式中满载时的载荷; 路面的附着系数,取0.50.6;由已知参数:满载质量1581kg;=297.23mm;=142Nm;=4.782;=0.95 由公式(3-2)可得:=3.85超速挡的传动比一般为0.70.8。五挡传动比可取 =0.75。理论上中间挡传动比的公比为: (3-3) 但根据实际情况考虑,齿轮的齿数肯定不能是小数而且变速器各挡位间的公比宜小不宜大,另外要从发动机的总体性能考虑来确定公比,这就要对理论算出的传动比进行修正,从式(3-3)可得出:q=1.51。故有: =2.55、 =1.69、 =13.1.2 中心距A中心距的大小很重要,它的值对变速器的各项指标都有着或多或少的影响,另外齿轮的强度能否得到保证也是由中心距来决定的。三轴式变速器的中心距A,可以根据下面所示的公式进行初步的选择。 (3-4)式中中心距系数。对轿车取=8.99.3; 一挡工作时的输出扭矩: = = 519.36Nm则由上面的公式得到初步的值A=72.33mm。3.1.3 齿轮的模数变速器的一个比较重要的指标就是模数值,模数的选择也是有很多要求的,1) 在要求中心距相同的情况下,可以选择相较而言较小的模数;2) 为了减小齿轮的质量,可以在不影响变速器性能的前提下,从齿宽和模数来下手。3) 为了加工的方便性,变速器的齿轮模数可以是一样的值;4)若从齿轮的强度着想,变速器的齿轮模数可以不同的值。对乘用车而言,模数要选择较小的数值,这样可以减小噪音来提高驾驶人的驾乘舒适感。但模数值要按照国家标准来选择。齿轮模数的选取可以依据下列各式来计算,第一轴上斜齿轮的法向模数 (3-5)=142Nm,可以算到=2.5一挡直齿轮的模数m (3-6)可以算出m=2.75各种车型的齿轮模数可在表3-1中选择:齿轮的模数值要按照国家标准GB/T1357-1987来选择。模数尽量选取第一系列,当第一系列不符时可以考虑括号内的的模数。变速器上的不同齿轮采用的齿形也不尽相同,渐开线齿形大多用在同步器和啮合套的接合处。本设计中齿轮上花键的模数值可以等于2.5,也可以小一点等于2,另外结合套的模数值可以与花键的选的一样。3.1.4 齿形、压力角、螺旋角和齿宽b的选择齿轮压力角的大小对变速器的影响很大,压力角的取值较小时,会大大提高齿轮的重合度但不足的是会使轮齿的刚度有所降低;取值较大时可以使轮齿的抗弯强度和表面接触强度都有所增强。根据本次设计的要求,齿轮压力角应取小一些,因此齿轮的压力角可取20,啮合套或同步器的压力角可取30。本次设计的齿轮除了一档其余各档都采用的斜齿轮,斜齿轮的最大问题就是在工作时会产生轴向力,因此消除轴向力显得尤为重要,在此我们可以通过相啮合的齿轮选择相同的螺旋角来解决这一问题。本次变速器的设计中第一轴与第二轴上的斜齿轮一律左旋,中间轴上的齿轮一律右旋。齿轮宽度b的选择对齿轮的承受能力有着直接的影响,所以齿宽的大小很重要。在一定的范围内,齿宽可以适度的增大,若超过范围,齿轮则会因为所受的载荷不均反而承受不了这么大的工作压力。所以在已知齿轮强度够的前提下,可以思考一下用较大一点的齿宽,这样可以加强齿轮的承受能力。正常通过下面两个关系式来选择直齿和斜齿齿轮的齿宽:直齿b=(4.58.0),mm斜齿b=(6.08.5),mm为了提高汽车传动的平稳性以及齿轮的寿命,在选取第一轴齿轮的齿宽系数时可取大一些。对于模数相同的各挡齿轮,挡位低的齿轮的齿宽系数应当要取的稍大些。3.1.5 齿轮变位系数的选择变位齿轮的种类也有很多,但用的比较多的就两种。其中一种就是高度变位齿轮,这种齿轮最大的特点就是主动齿轮的变位系数和被动齿轮的变位系数相加之和等于零,另外这种变位齿轮可以让大、小齿轮的齿根强度差距减小,但高度变位齿轮的强度只能逐个改变,不能同时。还有一种叫做角度变位齿轮,它恰恰与与高度齿轮相反,它的主动齿轮和被动齿轮的和不等于零。角度变位齿轮因为它的啮合性能很好而且在所有的变位齿轮中它的传动质量也是最好的,所以被厂家用的最多。变位系数可以按照下面的原则来选取:1)对高挡齿轮来说,选择的变位系数要能保证齿轮的最大的接触强度,不能让齿轮间产生胶合,还要能保证齿轮的使用期限。2)对低挡齿轮来说,选择的变位系数要能增加变速器中小齿轮的齿根强度。3)齿轮齿根部的抗弯强度会随着变位系数值的降低而下降。但噪声会小一点。按照变位系数中的第三点,我们可以将各档位的总变位系数选的小一些来减小噪声。一般来说,总变位系数应随着档数的降低而增加,但变速器的一、二档和倒挡还是应该选择较大的值。变位齿轮的变位系数可从图3-2中选取。3.2 各挡传动比和齿轮齿数的确定3.2.1 一挡齿轮齿数的确定一挡的传动比计算公式如下 (3-7)通过求齿数和,来确定和的齿数,: (3-8)其中A=72.34mm、m=2.7;故有=53.5,要注意的是形成齿轮副的两个齿轮它们相加的数最好为奇数,这样可以防止两个齿轮相互磨损,延长齿轮的使用期限。则取=53。当变速器的 =3.53.8时,则=1516,此处可取=16,根据公式可以算出=37。根据之前算出的A和m而得到的不是整数,所以要将其改为整数,然后再根据式(38)计算出新的中心距。修改为为53,则根据式(38)反推出A=72.12mm。3.2.2 常啮合齿轮副齿数的确定从式(37)可以计算出常啮合齿轮的传动比 (3-9) 从之前算到的数据可知: 常啮合齿轮的中心距和一挡齿轮的中心距是相等的。斜齿轮的中心距可以根据下面的公式计算出: (3-10)由此可得: (3-11)已知A和可计算出:综合上面两式可得出:、则根据式(37)可计算出一挡实际传动比为:3.2.3 其他各挡位齿数的确定二挡齿轮的传动比 (3-12)而,则有: 对于斜齿轮来说 (3-13)则有:由(3-12),(3-13)两式可计算出:。同上可计算出:三挡的齿轮数 ;四挡的齿轮数 。3.2.4 倒挡齿轮的齿数确定倒挡传动比的数值可以根据一档传动比来确定,倒挡传动比与一档的相差较小,可取为3.6。中间轴上的倒挡齿轮的齿数和一挡主动齿轮相比要小一些,可取。倒挡轴的齿轮,此处取。由 可以得出。因为本次的设计中倒挡齿轮采用的是斜齿轮,所以我们可以算出中间轴与倒挡轴的中心距: 而倒挡轴与第二轴的中心: 3.3 齿轮的主要参数表3-4 渐开线齿轮基准齿形基本要素名称代号标准齿短齿增大齿形角齿形角()202025齿顶高系数f 01.00.81.0径向间隙系数0.250.30m0.2m齿根圆半径0.380.46m0.35m表35齿轮的主要参数主要参数齿数模数(mm)螺旋角变位系数分度圆直径(mm)齿根圆直径(mm)齿顶圆直径(mm)1挡162.7300.84441.50046.037-0.810097.500102.02挡202.4530-0.45649.87560.9310.48881.87592.93挡252.453007063.87574.92607467.87578.95挡352.4530-0.29992.875103.9160.24538.87549.9常啮322.4530-0.29083.87594.9190.25447.87558.9倒挡132.4530-0.83633.20038.0230.1326663.50068.0290.88279.50084.0 第4章 变速器齿轮的强度计算与材料选择 4 变速器齿轮的材料选择和强度计算4.1 齿轮损坏的原因齿轮的使用寿命会因为很多因素的影响而缩短,影响齿轮寿命的原因主要有三点:1.轮齿点蚀;2.轮齿折断;3.移动换挡齿轮端部被破坏9。齿轮齿部发生折断的情况主要有以下几种:由于齿轮承受到了极限的冲击力,无法承受载荷,所以轮齿发生了弯曲折断;轮齿在工作出现了疲劳裂纹,裂纹不断上升最后造成弯曲折断。前面一种情况在变速器中发生的几率很少,但时后一种情形较为常见。在齿轮运行的时候,相互接触一组齿轮产生啮合,它们的齿面也发生挤压,这个时候会导致裂缝的扩大,究其原因是挤压致使裂缝内的润滑油油压的增大,此时齿表面会有块状脱落物而且出现多个点状小坑,这种现象称为齿面点蚀。这种现象会改变齿轮的齿形,齿轮所受的载荷就发生变化,这也会造成轮齿折断。我们一般情形下完成换挡,例如低挡和倒挡齿轮,是通过移动齿轮的方式,又因为在换挡的时候两个工作的齿轮的转动速度势必不会同步,因此会在换挡的瞬间两个齿轮因为不同步而相撞,从而损坏齿轮。4.2 齿轮材料的选择原则(1)满足工作条件的要求变速器在不同的条件下对齿轮的传动有着不同的要求,对齿轮的材料也有不同的要求10。通常对一般动力传输齿轮只要求材料有足够的强度和耐磨性,并且齿面硬,齿芯软。(2)合理选择配对材料对于软齿面齿轮,其硬度小于350HBS,为了让两个齿轮的工作时间相近,小齿轮的材料硬度需要稍微高于大齿轮,它们之间的硬度差应控制在大约3050HBS。为了增大抗胶合的功用,大、小齿轮建议使用不一样的钢号材料11。(3)考虑加工工艺及热处理工艺目前,我们通常使用铸造的办法来制作尺寸较大的齿轮的毛坯,而毛坯的材料基本上会在铸钢或铸铁之中选择;尺寸并且制造精度不严格时,毛坯可以用圆钢进行制造。中碳钢和中碳合金钢常常会用软齿面齿轮的制造,首先进行正火或调质等热处理,然后再进行切削加工;硬度比350HBS大的硬齿面齿轮,没有特殊要求下会使用低碳合金钢切齿,然后再由表面渗碳淬火处理来获得齿面11。常啮合齿轮因为它的传递转矩很大并且一直处于工作状态,所以损耗严重,应该使用硬齿面齿轮,相对较小的齿轮使用20GrMNTi材料在渗碳之后进行淬火,硬度范围处于5862HRC之间,同时相对较大的齿轮用40Cr进行调质后表面淬火,硬度范围在4855HRC之间。一挡小齿轮采用的材料是20GrMNTi,它先进行渗碳后淬火,其硬度范围是5662HRC,大齿轮则使用40Cr作为制造材料,调质后再进行表面淬火,其硬度范围是4655HRC;所有剩下的小齿轮无一例外都使用40Cr,并且在调质后表面淬火,硬度范围是4855HRC,与此同时大齿轮采用45钢,调质后表面淬火,硬度为4050HRC12。4.3 齿轮设计与计算齿轮损坏的方式有很多,而常见的几种就是齿面点蚀、轮齿折断和移动换挡齿轮端部破坏13。鉴于这种情况,我们有必要对齿轮的的强度进行一下校核。4.4 齿轮的强度计算和接触应力计算现代的汽车工业中的齿轮材料大多都是用的低碳合金钢,齿轮的精加工是用剃齿来完成的,再通过热处理工艺来对齿轮的表面进行再次加工,通过一系列的处理让它的精度保证在7级以上才能符合标准。在这里我们可以用一些简化过的公式来计算齿轮的强度部分,这些公式计算出来的结果还会更精准一些。本次变速器的齿轮材质我们选用40Cr。4.4.1 齿轮的弯曲强度计算(1)直齿齿轮的弯曲应力: 式中弯曲应力(MPa);Ft10齿轮10的圆周力,;其中为计算载荷,d为节圆半径;应力集中系数,取1.65;摩擦力影响系数,主动齿轮与从动齿轮分别选1.1、0.9;b齿宽;t端面齿距;y齿形系数,如图41所示:图4-1齿形系数图一挡齿轮工作时,中间轴上的计算扭矩为: 可以计算出 再根据 可以算出;再将算出的代到公式就可以算出:当第一轴上受到的最大扭矩作用在计算载荷上,这是变速器中的一挡直齿轮的弯曲应力5要控制在400850Ma的范围内。(2)斜齿轮的弯曲应力的计算: 式子里的是齿轮的重合度影响系数,取2.0;齿形系数y的值可以用公式算出,然后在图4-1中查出y。二挡齿轮的圆周力: 通过斜齿轮的计算公式可以计算出:齿轮8的当量模数=47.7,从图上可知:=0.153。进一步得到:MPa同理可算出:MPa剩下的档位也可以用相同的方法算出弯曲应力,计算得出的结果如下:三挡:=276.2MPa;=266.4MPa常啮:=211.5MPa;=197.4MPa五挡:=218.8MPa;=216.9MPa当常啮合齿轮和高挡齿轮计算出来的载荷施加在第一轴上的最大扭矩时,齿轮的许用应力在180350MPa范围内15。从而我们可以看出,各档齿轮的弯曲应力都满足弯曲强度的要求。4.4.2 齿轮接触强度的计算齿轮齿面的接触应力 式中: -齿轮的接触应力; F-齿面上法向力, ,F1-圆周力; 齿轮的螺旋角; E齿轮材料的弹性模数,; 齿宽; -主、从动轮的曲率半径。直齿轮: 斜齿轮: 式中的、是主、从动轮的节圆半径(mm)。当最大扭矩作为变速器第一轴上的计算载荷的时候,许用接触应力的取值范围可以在表4-1中查出:根据公式(4-5)可以计算出各挡齿轮的接触应力:一挡:MPa二挡:MPa三挡:MPa四挡: MPa五挡:MPa倒挡:MPa将计算出的各档齿轮的接触应力与表41对照可以知道,基本符合要求。 第5章 变速器轴的的设计与校核 5 变速器轴的设计与校核5.1 变速器轴的结构选择和尺寸确定5.1.1 轴结构的选择正常为了避免安装的复杂性,将一档齿轮与第一轴做成一个整体,一轴的前面部分大都是用轴承来固定的,这种轴承不需要承载斜齿轮产生的轴向力16。轴的后面部分是用卡环或者轴承盖一类的东西来固定的。第一轴的结构就像图51所画的这样。图5-1 变速器第一轴图5-1 变速器第一轴中间轴正常用到的种类有两种,一种是固定轴式,我们这次设计采用的就是固定轴式;还有一种是旋转轴式。我们这次方案的结构简图如图5-2所示:图5-2 变速器中间轴5.1.2 轴的尺寸确定变速器的第二轴和中间轴的中部直径d为(0.450.60)A,轴的最大直径d与支承间的距离的比值:中间轴: 第二轴: 变速器第一轴上的花键直径d可以通过下式进行初步计算: (51)式中:K经验系数,K=4.04.6; 第二轴和中间轴中部直径:mm。第二轴最大轴径可取45mm;中间轴最大轴径可取40mm。中间轴的长度可依据下式进行初步选择: (52) 取L=222mm。第二轴的长度可依据下式进行初步选择: (53) 取L=235mm。第一轴长度可依据下式进行初步选择:mm 取d=24mm。mm 取L=140mm。5.2 轴的校核由于先确定变速器的结构,再计算的轴的大小,所以一般来说轴的强度是足够的。本次轴的校核只需校核轴的几个危险断面就可以了。在前面的设计中已经轴的强度和刚度留了一定的余量,所以本次只需校核一挡就可以了;汽车在行驶时,一档处的传动扭矩最大,其一档齿轮所处的轴承受的扭矩也是最大的17。第二轴是本次校核的重点,因为它的的结构最为复杂。5.2.1 第一轴的强度与刚度校核第一轴在工作过程中受到的弯矩很小,所以可以忽略不计,在轴的强度计算时可以只计算扭矩: (5-4)式中-扭矩切应力;T轴所受的扭矩; 轴的抗扭截面系数,mm3; P轴传递的功率; d计算截面处轴的直径; 许用扭转切应力。其中;代入下面的公式: 查表可以知道,则,结果满足强度要求。扭转角是用来表示轴的扭转变形的,根据下式可以求出: (5-5)式中:T轴所受的扭矩; G轴的材料的剪切弹性模数,对于钢材,G=8.1104MPa; 轴截面的极惯性矩,=d4/32;把已知的数据代到以上公式可以计算出:对于正常的传动轴;所以刚度要求也满足。5.2.2 第二轴的强度与刚度校核(1)轴的强度校核齿轮的圆周力、径向力和轴向力可以按照以下的公式来算: (5-6) (5-7) (5-8)式中 各挡位的传动比,此处为一挡传动比3.89; d 计算齿轮的节圆直径,mm,d=100mm; 节点处的压力角,为16; 螺旋角,为30; 发动机最大转矩,此处=142000Nmm。从而可以算出: 危险截面的受力分析图: 垂直面:(16075)=75得=1155.4N垂直面内受到的力矩:=160=184.87Nm; 水平面: (5-9)水平面内受到的力矩:该轴所受扭矩为:故危险截面所受的合成弯矩为: (5-10)可得=1.310Nmm 则在弯矩和转矩的共同作用下的轴的应力(MPa): (5-11)将代入上式能计算出:,低挡运转时,故有,所以强度满足要求。(2)轴的刚度校核第二轴在垂直面内的挠度和在水平面内的挠度可分别按下式计算: (5-12) (5-13)式中F3-齿轮齿宽中间平面上的径向力,F3=Fr; F4-齿轮齿宽中间平面上的圆周力,F4=Ft; E弹性模数,E=2.1100000MPa; I-惯性矩,d为轴的直径; a、b为齿轮座上的作用力距支座a、b距离; L支座之间的距离。将数值代入式(5-11)和(5-12)得:=0.13;=0.15。故轴的全挠度为,所以轴的刚度满足要求。 第6章 结论 6 结论现如今,我们国家的变速器技术已经不能再以以前的眼光来看待了,现在已经有了很大的进步了,虽说还有许多的技术难关需要解决,但这对于我们来说都是可以迈过去的。也是我们这些即将毕业的学生走入社会大施拳脚的一次机会和挑战。在做毕业设计之前,我对汽车变速器的了解很少。刚开始做毕业设计的时候我查阅了很多的资料文献,对变速器有了一个大体的了解。我设计的变速器类型是5+1挡式的,这种变速器正常用在乘用车上,变速器采用了结合套换挡,这种换挡方式虽说增加了成本,但这提高了汽车的操纵舒适感。在今后进入社会,我还会继续在变速器这方面做更多的研究和学习,并将这种努力钻研的精神带到以后的工作中,认真对待每一件事。通过本次的设计,得出了以下结论:1)变速器的驱动轮扭矩和转速是通过改变传动比来增加的,从而来实现变速器的变速。2)变速器要满足质量轻、结构简单、便于使用的要求。3)操作简单,工作可靠,噪音小是变速器要满足的基本要求。4)从汽车的整体布局、驾驶员的使用习惯和平均传动效率等方面来安排变速器的齿轮。 参考文献 参考文献1汽车工程手册编辑委员会.汽车工程手册(设计篇)M.北京:人民交通出版社,2001.2林秉华.最新汽车设计实用手册M.黑龙江:黑龙江人民出版社,2005.3陈家瑞.汽车构造(上册、下册)M.北京:机械工业出版社,2005.4清华大学汽车工程系编写组编著.汽车构造M.北京:人民邮电出版社,2000.5刘涛.汽车设计M.北京:北京大学出版社,2008.6王望予.汽车设计(第3版)M.北京:机械工业出版杜,2000.57刘惟信.汽车设计M,北京:清华大学出版社出版,2004.8林宁等.汽车设计M.北京:机械工业出版社,1999.9高维山.汽车设计丛书变速器.北京:人民交通出版社出版,1990.10张一民.汽车零部件可靠性设计M. 北京:北京理工大学出版社,2000.11张宝生,李杰,林明芳.汽车优化设计理论与方法M. 北京:机械工业出版社,2000.12张文春.汽车理论M.北京:机械工业出版社,2005.13余志生.汽车理论(第5版)M.北京:机械工业出版社,2009.14机械设计手册编委会.机械设计手册(1-5卷) M.北京:机械工业出版社,2004.15濮良贵,纪名刚.机械设计(第七版)M.北京:高等教育出版社,2006.16孙桓,陈作模.机械原理(第五版)M.北京:高等教育出版社,2006.17 范钦珊,郭光林.工程力学1,2(第2版)M.北京:高等教育出版社,2011. 致谢 致 谢这次的毕业设计虽说做的过程很不易,但我最终还是克服了种种的难题把它给完成了。毕业设计使我对专业课知识有了更深的了解,另外也了解了之前没学到的好多知识,在做毕设的过程中,我的个人能力有了较大的提高,同时对汽车变速器也有了更深的了解。做毕业设计的过程是紧张而忙碌的,但也让我感到了充实。在我做毕业设计期间,黄大宇给我提供了许多有关汽车变速器的资料同时给了我许多建议和论文的一些注意事项。若没有黄老师在我做毕业设计期间给我的建议和帮助,我估计得需要更长的时间来完成,所以在此我向黄老师对学生负责的态度和严谨的工作作风表示敬意,对黄老师给与我的帮助表示深深的谢意。毕 业 设 计(论 文)外 文 参 考 资 料 及 译 文译文题目: Experimental Evaluation of the Attenuation Effect of a Passive Damper on a Road Vehicle Bumper 被动阻尼器对道路车辆保险杠 衰减效果的实验评价 学生姓名: 学 号: 专 业: 所在学院: 指导教师: 职 称: 20xx年 2月 27日说明:要求学生结合毕业设计(论文)课题参阅一篇以上的外文资料,并翻译至少一万印刷符(或译出3千汉字)以上的译文。译文原则上要求打印(如手写,一律用400字方格稿纸书写),连同学校提供的统一封面及英文原文装订,于毕业设计(论文)工作开始后2周内完成,作为成绩考核的一部分。外文原文Experimental Evaluation of the Attenuation Effect of a Passive Damper on a Road Vehicle BumperAbstract:To mitigate the degree of damage to passengers caused by automobile collisions, a friction damper was built and used in experimental tests to test its effectiveness in impact energy attenuation. The study revealed that energy absorption capacity of a bumper can be improved with the addition of a friction damper. The results revealed that the addition of the friction damper to an automobile bumper to give a bumper-damper system could attenuate about 32.5 % more energy than with the bumper alone. It can be concluded that the effectiveness of automobile bumpers to withstand impact of vehicles by absorbing the kinetic energy from the impact can be improved with the use of a passive friction damper. That is, a passive friction damper system could be used to attenuate more road vehicle impact energy in collisions.Keywords:Vehicle Bumper, Equivalent Energy Speed (EES), Impact Attenuation, Passive Damper1. IntroductionOver the past 20 to 30 years, Bumper design concepts have changed drastically. EEA 6 describes four basic bumper design principles (Where necessary, specific features can also be combined). They are: First, the traditional design with a visible metallic transverse beam that decorates the front or rear end of the vehicle and acts as the primary energy absorber during collision; which is seldom used today. Secondly, the plastic fascia and reinforcing beam system that is fixed directly to the front/rear longitudinal beams. This design increases the overall vehicle crashworthiness but leads to a small sacrifice in bumper performance. Thirdly, the system consisting of three components: a plastic fascia, a reinforcing beam and mechanical energy absorbers. The energy absorbers come in two types. They may be either of a reversible type (“shock absorbers”) or deformation elements (“crash boxes”) which are usually replaced after a crash. Lastly, a system, which is more pedestrian friendly in leg impact, which includes a plastic fascia, a reinforcing beam and a propylene foam or a honeycomb energy absorber placed between the plastic fascias and reinforcing beam.An automobile bumper is the front-most or rear-most part, specially designed to allow the car to sustain low speed impact without damage to the vehicles safety systems. That is, they are not capable of reducing injury to vehicle occupants in high speed impacts 7 8. It is required to pass an impact test at 4 km/h (2.5 mph) with novisible damage to the body. Bumpers keep safety-related equipment such as headlights and taillights, hoods, fenders, exhaust and cooling systems, away from damage. Some bumper designs have the provision of cushioning and support of the lower limb; as well as the integration of impact sensors and exterior airbags 9. The main method proposed for cushioning the lower limb in an impact uses an energy absorber in front of a semi-rigid beam. Energy absorbers proposed include plastic foams (single or multi-density), molded plastic “egg-crates”,“spring-steel”, composite steel-foam, and crush-can energy absorbers 9. Exposed steel bumpers that involvefrontal airbags design are also alternative design concepts that appear to be adaptable to meet the pedestrians safety requirements but these may be costly and require advanced sensors to function efficiently 9.Bumpers could be designed to absorb more energy than they usually do with some modification of the design and possibly with the use of additional energy absorption devices. This work seeks to apply a passive control system which is an uncontrolled damper that requires no input power to operate. Passive control systems attenuate or absorb vibrations automatically without the need of an electrical control system. They are simple and generally low in cost, but are unable to adapt to changing needs after installation. The passive control system was selected for this work because of its stability, simplicity and low cost in its application. Passive systems include base isolation systems, viscoelastic dampers, bracing systems and friction dampers 12. Base isolation systems are used to isolate the dynamic force transfer from the structure to the base. Viscoelastic dampers attenuate the force due to external loads using their natural damping properties. Bracing systems are usually made up of brace frames and are usually used to permanently stabilize buildings from external forces such as wind loads and earthquakes by stiffening the structural components; and lastly friction elements consist of dampers that use dry friction to dissipate energy. They are also referred to as Coulomb Damping Systems. Wittman 13 suggested the use of friction to absorb kinetic energy in crash situations by regulating the amount of pressure or normal force on the friction element. The friction element was selected for this study because it does not need external energy, it is robust, and low cost. Even though viscous damping shares most of these advantages, the friction dampers dryness and therefore no risk of leakages during operation makes it preferable. Although using friction to absorb energy has a big potential, little has been done to exploit it in attenuating crash energy.Figure 1 shows that, males of age 15 to 44 years are more likely to be involved in road traffic crashes than females. Most breadwinners of families and communities are males in the developing world. Since about 90% of all traffic deaths occur in the developing world, and the majority of these victims are in their most productive years, road crashes are taking a big toll on the livelihood at majority of people on earth 3. This is a cause for concern that needs to be addressed.King et al. 14 reported that bumper systems on passenger cars available in North America, though built to meet specific government standards, had different impact characteristics among different vehicles and that certain vehicles could sustain significant front or rear impacts without sustaining damage. There have been efforts to improve on the energy absorption capacity of the bumper. For example, bumper isolators are shock absorbers that are mounted between the vehicle frame and bumper, and are specially designed to reduce an amount of property damage to vehicles 15. Impact attenuation has been investigated by different people using different methods over several years. Grassie 16 17 investigated the dynamic load attenuation by rail pads in laboratory and on track. Esveld 18 claims that ballasted railway track had many superior advantages.By using stiffness of a vehicle and its components, the kinetic energy loss in deformation on vehicles can be estimated. In an investigation, Vangi 19 estimated the stiffness of a vehicle by estimating the geometric parameters of the damage starting from a photograph of generic damage, with documented Equivalent Energy Speed (EES), on a vehicle of the same model as the one under investigation. This method was validated performing crash tests and using data from crash tests found in the literature. The method estimated the kinetic energy loss in deformation on vehicles with sufficient accuracy 19.Different impact attenuation measures have been used in the railway industry, for example, to mitigate the effect of high forces on the sleeper. In one of such examples, the force content is filtered and attenuated by the softening medium, rail pad installed between sleeper and rail 20. Similar measures can be introduced in the automobile bumper system to improve its mitigation of high impact forces at higher speeds. Kaewunruen and Remennikov 21, in their test to find the effect of impact loads on railway seats, used a drop hammer and a specially designed fixture to transfer the impact load to the specimens. This study aims at helping to solve part of this serious problem through the development of a more effective crash attenuation system. Hence, the objective of this work is to find out experimentally, whether the addition of a passive damper to a road vehicle bumper could improve its impact energy absorption capability.Figure 1. Global road traffic fatalities by sex and age (Source: 3).2. Material and MethodAn experiment was performed using an impact test machine to investigate whether the impact attenuation capacity of a bumper could be enhanced with the addition of a friction damper. A model of friction damper was designed using springs with a definite stiffness. Special fixtures were made to adapt the impact test machine to the test conditions. Fixtures were fastened to the hammer and machine to give a good surface for the impact. The impact fixture was made in the shape of an L, with webs to strengthen the welded joints. This was clamped to the impact machine as shown in the schematic diagram in Figure 2.During the experiment, the bumper specimen and the bumper-damper combination, where applicable, were arranged together and the hammer of the impact machine allowed swinging freely to impact on it. The hammer of the impact test machine was raised to specific heights and allowed to fall under gravity to hit the bumper specimen in the experimental setup. During the experiments four different heights were used to give four impact forces.The angle at which the hammer swings from rest and the angle at which it impacts the test specimen were measured and noted. The angle is as indicated in the schematic diagram in Figure 3. The deformation on the bumper specimen after the impact was measured with a veneer caliper and noted. Figure 2. Impact test machine with impact (R) and hammer (O) fixtures. Figure 3. Schematic of a simplified pendulum hammer of an impact test machine.Destructive impact tests were performed on pieces of the bumper specimen. Specimen from two bumpers B and C, from two different cars were used in the analysis. 4 specimens of bumper B and 8 specimens of bumper C were used. The average length of the specimen was 35 cm. The specimen, and where applicable both specimen and damper, were put together, placed on the impact fixture and the hammer allowed to swing freely to impact on it/them.The friction damper was made with springs of stiffness 44 kN/m. For bumper B, the four bumpers were tested without a friction damper; but for bumper C, four specimens were tested without a damper, and four tested with a damper. The impact forces during the tests were computed and used in the analysis. The results obtained for the two sets of tests are tabulated and presented in Table 1. Bumper B, tested without a damper, was to help establish whether bumper C without a friction element will follow a similar trend. It can be observed that for both bumper samples, results increase steadily with increase in impact load in a linear way. However, the deformation in bumper C is much higher than that of bumper B for the same impact forces. This may be due to the different material properties in the different bumpers. When a friction element was added, in the case of bumper C,the same forces as used in the previous tests, where no friction element was added, could not be used. The now shorter distance of travel of the pendulum to impact on the Bumper-Damper arrangement would not allow the same impact forces to be used. The results show that with increase in impact forces, the deformation starts increasing very slightly at first but at the higher impact force of 9078.95 N it increases drastically from 9 mm (for 7438.27 N) to 27 mm, showing an exponential trend. Curve-fitting method was used to present the curves of the experimental results as described in the next section.3. ConclusionA friction damper was built and tested with a bumper to check for its effectiveness to attenuate impact energy. The study showed that energy absorption capacity of a bumper can be improved with the addition of a friction damper. The experimental results revealed that the addition of the friction damper to a bumper to give a bumper damper system could attenuate about 32.5% more energy than with the bumper alone. It can be concluded that the effectiveness of automobile bumpers to withstand impact of vehicles by absorbing the kinetic energy from the impact can be improved with the use of a friction damper.中文译文被动阻尼器对道路车辆保险杠衰减效果的实验评价摘要:为了减轻汽车因碰撞引起乘客的伤害程度,从而建立和使用摩擦阻尼器,并进行了实验测试,以验证其有效性的能量衰减。这项研究表明,增加保险杠的能量吸收能力,可以提高摩擦阻尼器。结果表明,添加了摩擦阻尼器的汽车保险杠比没有添加摩擦阻尼器的保险杠衰减约32.5%以上的能量。可以得出结论,汽车保险杠有效抵御车

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号