纯电动节能小车的总体设计【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共45页)

编号:22906426

类型:共享资源

大小:37.55MB

格式:ZIP

上传时间:2019-11-04

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

电动

节能

小车

总体

设计

CAD

图纸

说明书

- 资源描述:

-

【温馨提示】压缩包内含CAD图有下方大图片预览,下拉即可直观呈现眼前查看、尽收眼底纵观。打包内容里dwg后缀的文件为CAD图,可编辑,无水印,高清图,压缩包内文档可直接点开预览,需要原稿请自助充值下载,所见才能所得,请见压缩包内的文件及下方预览,请细心查看有疑问可以咨询QQ:11970985或197216396

- 内容简介:

-

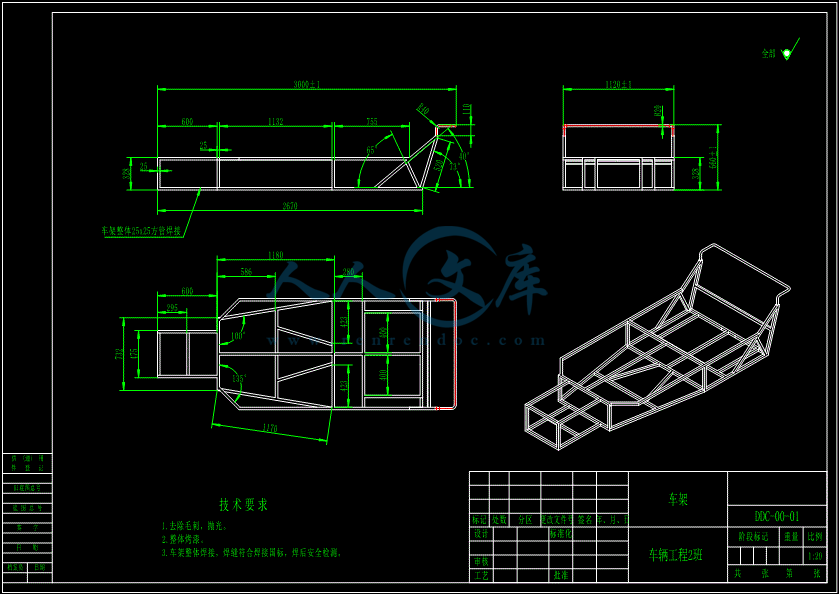

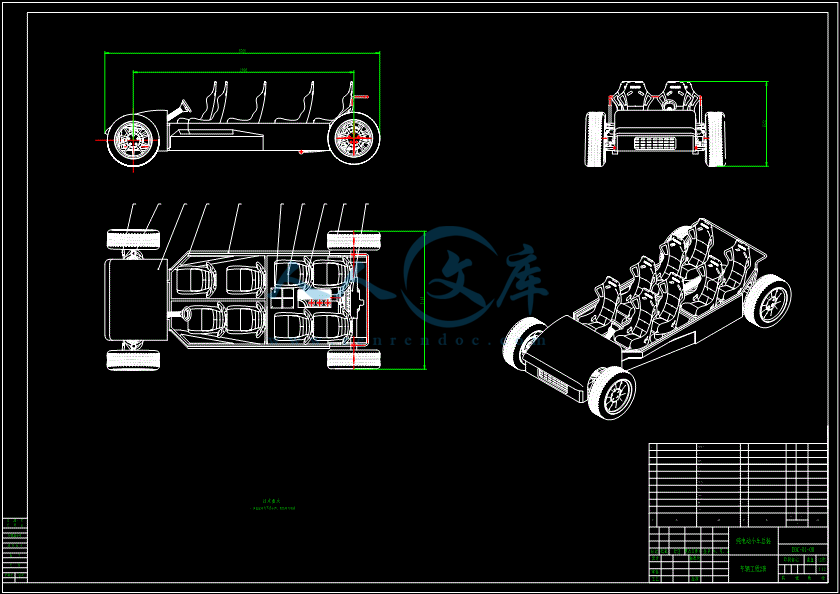

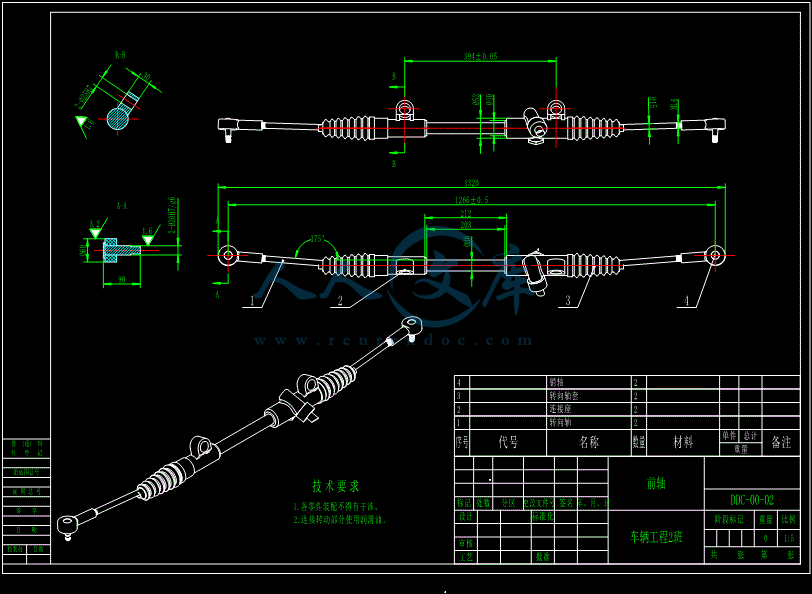

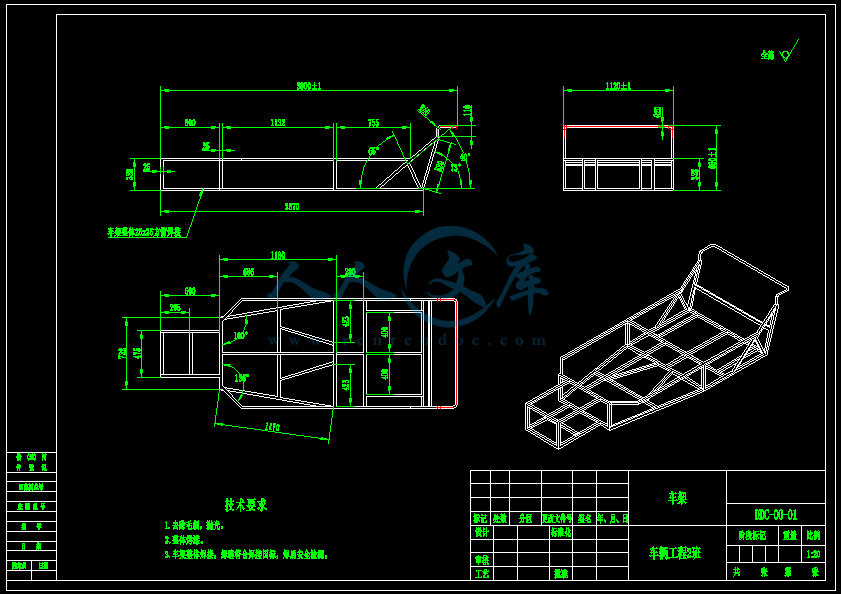

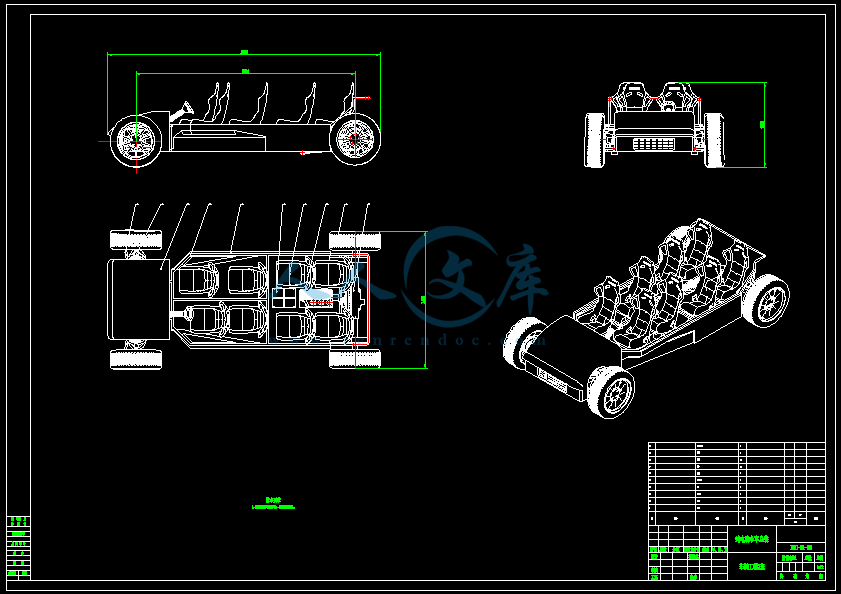

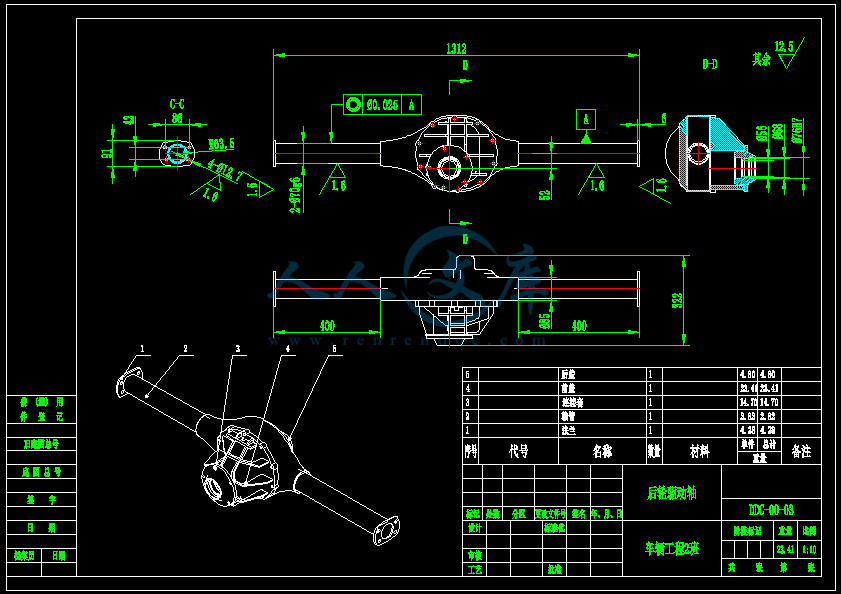

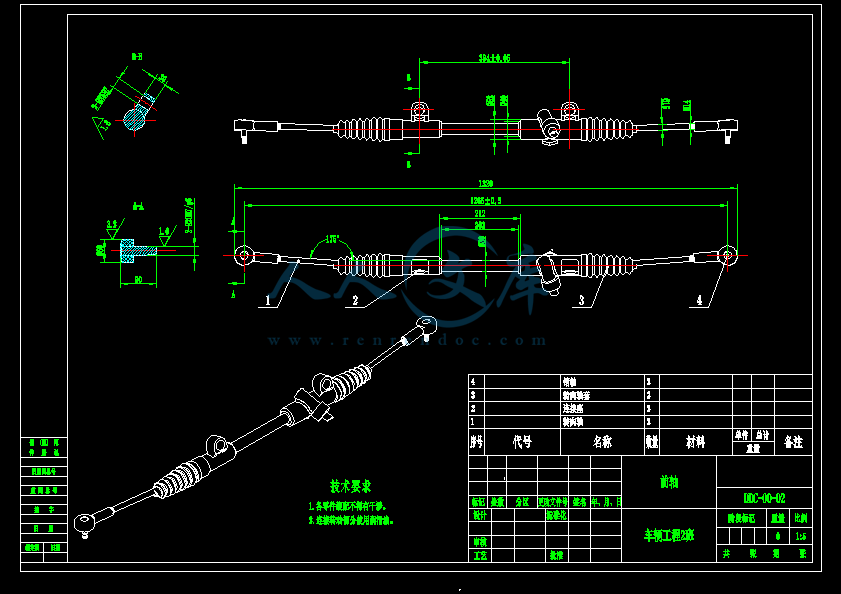

压缩包内含有CAD图纸和说明书,咨询Q 197216396 或 11970985摘 要电动汽车在环保和节能方面拥有巨大的优势,未来会成为汽车产业发展的重要组成部分。本文在全球环境以及资源现状的背景下,参照纯电动汽车的基本设计原则,选择各项部件的合适参数,实现了纯电动小车的整体设计。其中文章集中对纯电动节能小车车架的轻量化设计仔细研究,利用计算机软件进行三维建模。确定基本结构后,在计算机上运用有限元分析软件进行相关的力学分析以满足刚度和强度的需求。关键词:电动汽车;整体设计;三维建模;有限元分析 AbstractElectric cars have a huge advantage in the aspect of environmental protection and energy saving, they will become an important part of the auto industry development in the future. In this text, I choose appropriate parameters of the various components referring to the basic design principles of electric vehicles, based on the background of the global environment and resources present situation, to effectuate the overall design of electric cars. This text focuses on the lightweight-design of the frame of electric energy-saving car by using computer software for 3D modeling. I will use software of finite element analysis for mechanical analysis to meet the needs of the rigidity and strength on the computer after constructing 3D modeling.Key words: The electric car; Overall design; 3D modeling; The finite element analysis目 录摘 要IIIAbstractIV1 绪 论11.1引言11.1.1生产电动汽车的重要意义11.1.2电动车的历史11.1.3电动车的现有技术水平以及所面临的主要问题31.1.4电动车的未来发展方向41.2论文的主要内容52本次设计题目的要求和总体构想63 纯电动小车各总成的确定73.1纯电动小车电机的选择73.2纯电动小车电池的选择93.3纯电动小车前后悬架的选择103.4纯电动小车车车架和车轮的选择113.5纯电动小车的转向系以及制动系113.6纯电动小车传动系的布置形式134 纯电动小车的车架结构设计与分析144.1小车总体布局的确定144.2车架的设计144.2.1设计背景144.2.2行驶工况分析154.2.3车架结构设计的基本要求154.2.4车架类型的选择154.2.5车架材料的选用164.2.6车架外廓尺寸的确定174.2.7车架纵、横梁截面形状的确定184.2.8车架附件194.2.9车架的几何模型194.3车架有限元分析204.3.1软件介绍204.3.2建立有限元模型204.3.3车架材料的选择214.3.4载荷及约束处理214.3.5结果分析计算234.3.6模型结构优化245 论文总结27参考文献28致 谢29VIII 第1章 绪论1 绪 论1.1引言能源对21世纪的发展起着决定性的作用。当今社会,全球能源的日益枯竭尤其是石油资源的不断减少,全球气温上升,大气污染的危害加重,各国的政府以及汽车行业的工作者们普遍认识到未来汽车的发展方向是节能和减排,而发展电动汽车是一个非常好的选择发展电动汽车可以同时解决这两个技术难点。我国虽然在研制电动汽车的项目上投入了大量的资金和人力,但是真正能做到投产进入市场并被大众接受的电动汽车却比较少。而国外规模较大的汽车公司的投入远远超过我们国内在这方面的投入,同样能够批量生产的产品也是寥寥无几,电动车行业的核心技术大多数掌握在国外的大型汽车公司手中。从长远的角度看,汽车行业的发展要依靠电动汽车的迅速崛起,这是不可避免的趋势。综上所述,我国的汽车行业处于蓬勃发展阶段,我们应该抓住这样一个机会,对电动汽车行业的投入更多的研究。本文基于这样的思想,从整体上设计一辆纯电动节能小车,其中侧重对车架部分的研究。1.1.1生产电动汽车的重要意义数据统计显示,超过四分之一的二氧化碳排放均来自于汽车的尾气排放,且汽车尾气中的有害气体对大气环境造成了巨大的压力。只从节能的角度出发,改善汽油机的能源有效转化率,或者安装尾气处理装置,都无法从根源上解决传统汽车所带来的困扰,这种窘境迫使我们必须对汽车行业进行革新。因为汽车行业对于节能减排方面应该承担更多的社会和企业责任,而转型的重要手段就是大力推行电动汽车的使用。另外,目前汽油市场常会出现短期的供油紧张的问题,且国内的石油价格一直居高不下,电动车行业的大力发展能够有效减缓这些问题。归根结底,生产电动汽车对于有效解决节能、或减排、或能源市场紧张的问题都有着长远的意义。1.1.2电动车的历史当今市面上绝大部分汽车都是燃油驱动,其实,电动车的历史延伸比燃油汽车更长:世界上出现的第一辆机动车就是电动车。然而,由于石油资源蕴含的潜力以及燃油技术的不断提高,燃油汽车反而较能源技术以及行驶里程上具有局限性的电动汽车发展更为迅速,各种因素导致电动汽车的发展进入一个较长周期的休眠。而在近代,进入七十年代以来,中东石油危机以及人们对大气环境的广泛关注,才让电动汽车再度进入人们的视野中。一八三四年,托马斯戴文波特突发奇想,制造了一辆用电驱动的三轮车,它的能源装置是一组一次性用完不可再充电的干电池,所以只能行驶短短的距离。过了四年的时间,罗伯特戴维森用同样的原理真正制作了一辆四轮驱动的汽车。直到一八八一年,随着铅酸电池的应用,由法国工程师古斯塔夫绰道制作的可充电式电动三轮车在法国巴黎的大街上出现。一八八六年,弗兰克斯普拉格研制出了有轨电车。自此以后,电动汽车开始在西方国家渐渐流行起来了,并且在运输工程中起到越来越重要的作用。在那时,美国每年出售的4200辆汽车中有将近五分之二的汽车是电池驱动的,还有五分之二是蒸汽驱动,只有剩下的五分之一是燃油驱动。那个年代,拥有电动汽车作为代步工具就是财富的象征。如果在当时拥有一辆属于自己的电动汽车,就相当于拥有一辆劳斯莱斯。图1.1 十九世纪的电动汽车电动汽车在无马车时代以后正式投入商业化生产。到一九一二年,美国有34000辆电动汽车参与注册。一战过后,底特律电气公司的电动汽车技术相对成熟起来,时速可达40千米,续驶里程可达129公里,而且体现了电动汽车的优势:无噪音、清洁可靠。而电动汽车进入蛰伏期的重要原因,是一战时期由凯特灵发明的起动机在技术成熟之后,燃油汽车凭借其突出的能力比电动汽车更受欢迎。从此之后,电动汽车的主导地位被取代。福特汽车公司生产的T型号汽车加速了纯电动汽车的消失(电动汽车的价格大幅下降),而低成本且实用的燃油汽车基本上占据了所有的市场份额。一九七三年十月第四次中东战争爆发,OPEC(国际石油输出国组织)宣布石油禁运、限制出口以打击以色列及其同盟,这一惩罚政策导致油价疯狂上涨,从此由中东地区战争爆发导致的石油危机蔓延全世界。因祸得福,电动汽车在石油危机的背景下重新在市场上有了自己的发展空间。汽车行业工作者们开始意识到只依靠石油能源不是长久之策,一些国家和地区对汽车的发展方向的目光重新聚集到电动汽车技术上,其中电池和电机的制造水平逐年提高。二十世纪九十年代后,欧美等发达国家和地区纷纷制定汽车尾气排放标准。政策的制定有效减少了大气污染,但只从政策上下手远远不够。从汽车诞生的那一刻起,环境污染问题就一直牵绊其左右。在美国,平均每个家庭拥有两辆汽车,而国内目前汽车人均保有量正呈现飙升的趋势。今后50年,世界人口的总数将从六十亿增加到一百亿,汽车的数量将伴随人口数量的增长由七千万增加到两亿五千万。假如让这些汽车都使用内燃机,将出现一个问题:这么多的燃油消耗量从何而来?对大气造成的压力怎么处理?在这样的情况下,能源环境对我们的要求极高,改善我们的生存环境也是全世界人民的呼吁。为了适应人们的意识形态,每个发展中国家、发达国家对于电动汽车行业的投入力度都在一步步加强,电动车商业化的步调也在加快,这些投入不仅来自于工业界,还有政府和学术界。尽管在行驶里程和电源装备上还存在大量需要改进的地方,但有些公司的努力已经向我们证明,纯电动汽车的未来一片光明。这些汽车工业工作者只有一个目标:为未来居民开发出具有良好性能、低污染且智能的纯电动汽车。如今,电动汽车发展已经到达了新高度,许多国际一线汽车厂商都具备生产高品质电动汽车的能力,包括宝马、丰田、日产、大众、特斯拉、比亚迪等中外厂商,都具备了一定的电动汽车研发实力,有些已经成为了市场上的明星产品。南京的公交线路已经逐渐普及了纯电动公交车。他们由比亚迪、宇通等汽车制造商生产,具有乘坐舒适、噪音小等优点,非常受欢迎。1.1.3电动车的现有技术水平以及所面临的主要问题汽车行业工作者正将电动汽车事业往上推进,已经初步实现市场化。在全球范围内,尤其是在日本、欧洲和美国,大量的汽车生产商加大了在电动汽车领域的研究和开发力度,这些拥有核心技术的国家早已制定出发展电动汽车的商业计划。另外,除了基础车身的开发,一些电池供应商和电力公司等也在电动车行业的发展中起着至关重要的作用。汽车工作者们看好的不仅仅是汽车行业未来能够在全球带来的巨大的市场容量,更是着眼于未来人类所要面临的能源和环境问题,最终实现能源多元化、高效化以及保护环境的目标。另外还有更多的科研机构包括研究所和一些有开放性思维的大学都在电动汽车的开发中投入大量的精力。而当下,要克服的困难主要有以下几点:一、蓄电池的使用寿命问题:一般蓄电池使用后放电次数仅仅为三百到四百次,即便是性能较为优越的蓄电池也不会超过这个数值的两倍。按照用户的用车习惯,计算下来一个蓄电池的使用寿命不会超过四年,相比较于燃油汽车来说,使用寿命过于短暂。且不同种类电池使用效果不一,有的电池成本低易于回收,但是行驶里程和寿命还有加速性能都比较差;有的电池能量高,提供的动力更为持久,行驶里程更多,但是同时对工作环境的要求非常的苛刻,存在一定的安全隐患,需要定期检查。总体而言,目前可以使用的电池大多存在使用寿命相对较短的缺点。二、行驶里程数有限:目前市场上较能为大众所接受的电动汽车一次充电后可以行驶的里程数一般在二百到四百公里之间,且是在较好的行驶工况情况下的里程数。然而绝大多数实际使用过程中,这个数值维持在二百公里左右。相对于传统的燃油汽车而言,这个数字实在是微乎其微,行驶里程数有限成为电动汽车的一个软肋。三、蓄电池的质量以及尺寸制约:相对于传统汽车的油箱占有体积和质量相比,由于受到电动汽车续航能力的制约,为保证较为丰富的能量输出,蓄电池的尺寸和质量都做得较大。市面上的电动汽车电池所占体积一般达到五百升以上,这样的体积对于一般的家庭轿车,必定会占据其他可用空间。四、电动汽车价格高:由于技术的限制,电动汽车的材料成本过高,一些新技术的应用也使电动汽车的价格居高不下,用户比较难接受这样的市场价位。五、间接污染:虽然电动汽车没有排放污染,但是由于现今电池技术的限制,一些电池中的有害物质会对环境造成二次污染,如铅酸电池中的铅会带来较为严重的二次污染。而现代的发电方式,大多数还是来自于火力发电,发电厂带来的大气污染不容忽视。1.1.4电动车的未来发展方向自从上世纪的石油危机爆发之后,各大跨国汽车公司都开始着力于研制电动汽车。电动汽车本身所具有的节能以及环保上的优势,是未来发展的重要导向。电动车问世之后,出现的类别主要有三种:纯电动、混合动力、燃料电池驱动,其中纯电动汽车的发展更为良好。我国的汽车工业基础较差,没有巨大的转型包袱,大力发展电动汽车会是一个很大的机会。如果我国能够突破现有的问题,集中精力解决以电池技术等为核心的困难,在未来的汽车世界中势必会占有一席之地。1.2论文的主要内容1) 基于现有的理论知识,实现一辆完整的纯电动节能小车的参数设计;2) 着重于小车车架的设计,并对小车车架进行三维建模;3) 基于有限元分析软件,分析车架刚度、强度等以保证车架满足使用要求,并进行轻量化优化。37 第3章 纯电动小车各总成的确定2本次设计题目的要求和总体构想本论文的题目是纯电动小车的整体设计,此次要做的就是完成整个小车车身的总布置设计,对车架的设计和优化比较集中。行驶场所是校园内作为载人工具,运输物品少,对纯电动小车的整体性能要求不高。基本要求:1.能够实现载多人;2.速度不得高于25km/h;3.续航里程数90km;4.外观尺寸:3500*1448*1830(长*宽*高,单位mm)。经过与机电工程学院未来车队的工作室成员的探讨,作者对小车的基本设计有一定的了解。公园里的电动旅游观光车作者也有仔细观察过,询问过司机师傅一些有关观光车具体的数据。本文参考电动旅游观光车进行相似的整体设计,座位8座,结构简单,行驶路段路况较好,行驶速度不高。作为设计电动小车的最关键部分当然是电池和电机的选择。现在的电动车使用的电池中锂离子蓄电池是较为常见的一种,成本不高,对于设计类似于观光车的小车而言,选择这种电池较为合理。电机选择方面,根据车身具体的承受重量来选用,(按照八个人的体重加上车重)依照这个总质量和最高的车速来选用较为合适的功率,根据功率的输出条件来选用电机。选好电机之后进行整体布置,遵循结构简单,易于布置的原则。分四排座位,电机置于后两排座位之间。总之,满足基本的行驶需求以及节能的原则下,实现制作纯电动小车的可行性,是本次论文的基本论点和总体构想。3 纯电动小车各总成的确定本文所设计纯电动节能小车各总成确定时需满足的基本参数: 表3.1 小车各项基本参数尺寸参数项目数值总长3500mm总宽1448mm总高1830mm轴距2890mm前轮距1230mm后轮距1240mm质量参数整车装备质量1440kg总质量2000kg载客数(含驾驶员)8人性能参数最高车速25km/h最大爬坡度15驻车能力20%最高车速制动距离9m3.1纯电动小车电机的选择作为电动汽车心脏的电机及其控制系统要满足高效率、高密度、宽调速的基本要求,电机的研究一直是各大汽车公司研究的焦点内容之一,早在八六三计划中我国已把电机的研究作为重要课题之一放在了关键性的位置。发展刚起步阶段,基本上所有的电动车所用电机都是直流电机,主要原因是直流电机在起步时可以提供较为强大的牵引力,并且控制装置比较简单。但是在高速大负荷运转时直流电机换向器的表面会产生火花,故电机的运转工作环境只能是较低的速度或小负荷。由于换向器的保养问题以及高速转动的不适应,目前大多不采用直流电机。异步电机的突出特点是价格低廉、机理简单、运行可靠、噪音低,转速极限很高且不需要位置传感器。异步电机发展周期比较长,技术成熟,但是随着时代的前进逐渐被新型的无刷永磁牵引电机所取代。异步电机的最大缺点是相对于永磁电机而言驱动电路复杂、功率和效率密度低。无刷永磁同步电机凭借其高功率密度和效率,发展前景非常广阔,同时具有较宽的调速范围使其成为电动车电机的绝佳选择,被国内外多种电动汽车商所使用。内置式永磁同步电机在永磁转矩的基础上施加了磁阻转矩,这样的设计有助于增高电机本身的功率密度和过载能力,非常有利于弱磁调控、扩大恒功率范围。表面凸出式永磁同步电机相对于内置式电机而言,功率密度稍低、弱磁时调速范围小,但是这个结构响应速度很快,现在的传统汽车身上通常用在方向盘等电子动力驱动的部件上。本文使用成本较低、效能较好的无刷永磁电机。电动车的使用特点以及所需要的功率决定了使用什么样的电机。功率计算如下(总重量为估算):. .(1):机械效率(取0.92):汽车迎风面积:良好路面上汽车的行驶阻力系数(取0.015):汽车总重(N):汽车车速(km/h):空气阻力系数(取0.5)总重量为20000N;最高车速为25km/h;迎风面积=车宽车高,车宽为1448mm,车高为1830mm,则=14481830=2649840=2.65带入上述数据由(1)计算得:=2.56kw由计算可知,电机的最低功率要求是2.56kw,出于超负荷状态存在的考虑,电机的额定功率会选择得尽量大一些,考虑电机扭矩较小,会使用减速箱配合传动。电机参数如下:表3.2 电机各项参数型号YP90B3/5额定功率3.0KW额定电流69A额定电压48V额定转矩10.2Nm额定转速2800r/min防护等级IP54绝缘等级F冷却当时自然风冷重量9kg3.2纯电动小车电池的选择考虑到成本以及设计出电动小车的制造可行性,锂离子电池是一个绝佳的选择。作为电动小车的动力源,它的电压由电动机的额定电压所决定,容量是由小车的行程需求所决定的。相对于最传统的铅酸电池,锂离子电池容量大,体积较小,储存方便,耐用性强。本小车使用的是磷酸铁锂电池,在锂电池行列中,它具有寿命长、充放电倍率大、安全性好、高温性好、元素无害、成本低的特点。它放电时反应方程式如下:正极反应:LiFePO4Li1-xFePO4+ x Li+x e-负极反应:x Li+x e-+6CLixC6总反应式:LiFePO4+6xCLi1-xFePO4+LixC6根据纯电动小车的设计参数最高车速()25km/h,续行驶里程(S)为90km,电动机额定功率(Pe)3.0kw,额定电压(ue)48V,计算如下:电动车续航时间为:t=S/=3.6h电池的容量为:C=Pmt/ue=187.5Ah由以上计算得知,电池的容量最小为187.5Ah才能符合使用要求,根据具体使用情况,200Ah容量的锂离子蓄电池是绝佳的选择,查阅相关电池制造信息,得知符合要求的电池的具体参数如下:表3.3 电池各项参数额定容量200Ah额定电压12V重量25Kg外观(长*宽*高)520*240*220(mm)总高255mm根据每个电池的额定电压(12V)以及电机额定电压(48V)可知需要四个此种型号的电池串联来满足驱动电机的要求。3.3纯电动小车前后悬架的选择悬架是传力连接系统的总称,主要传递车架、车桥和车轮之间的力。通过传递力和力矩,能将冲击力传递后衰减,以缓冲凹凸路面上车身的颠簸,以此来保证汽车能够平顺地在地面上行驶。悬架结构一般由减震器、导向机构和弹性元件等构成,有的悬架还安装了缓冲块等。现代汽车的弹性元件大多使用扭杆弹簧或者螺旋弹簧。汽车悬架有独立悬架和非独立悬架的区别。独立悬架的特点是两端车轮通过单行元件与车架各自独立相连,采用断开式的车桥。一侧轮胎位置相对于车身发生变化时,另外一侧的轮胎不会受到位置影响,因此这种结构虽然复杂,但是采用此种结构的车身平稳性包括高速行驶时的稳定性都非常的优秀,在汽车中广泛使用。非独立悬架是两侧车轮安转在整体式车桥上,连接车轮与车桥的是弹性元件,相比较于独立悬架稳定性差一些,但是由于制造方便以及结构非常简单,在运载汽车上运用广泛。本文设计的纯电动小车由于工作环境状况良好且速度低,为降低成本,前轮使用麦弗逊式独立悬架,后轮采用非独立悬架,弹簧为钢板弹簧,成本低,结构简易,同时满足乘坐舒适性。如图3.1、3.2所示为小车前后悬架选择: 图3.1 前独立悬架 图3.2 后非独立悬架3.4纯电动小车车车架和车轮的选择本车设计的车架是根据前后轴悬架的布置形式确定的,由于前轮使用麦弗逊,故前桥是断开式;后轴采用非独立悬架,采用钢板弹簧,所以后桥是整体式的。后桥是驱动桥,前桥是转向桥。当今汽车运用最为广泛的轮胎是子午线轮胎,综合而言,性价比最高的也是子午线轮胎:附着性能好,底面积大,对地单位压力小,胎面滑移小,使用寿命长。胎冠厚且含有带束层,行驶变形小,降低电能浪费。车胎由于径向弹性大,负荷能力大,缓冲性也较为优秀。车胎的总体指标如下:表3.4 车胎各项指数轮胎宽195mm扁平率65子午线结构R轮胎直径60cm载重指数88速度代号H3.5纯电动小车的转向系以及制动系本文设计的纯电动小车由于工作环境状况较为良好,整车结构简单,尽量选择较为简易可行的转向器结构。前轮使用的是麦弗逊式独立悬架,配合使用齿轮齿条式转向器。齿轮齿条式转向器主要输出方式有以下几种方式(如图):图3.3 齿轮齿条式转向器的几种输出方式根据车身结构、悬架特点以及使用工况,我选择图3.3中c图的输出方式作为小车的转向系统。汽车制动器一般分为两种:鼓式制动器以及盘式制动器。其中出现较早的是鼓式制动器,在盘式制动器出现之前已经运用到广大汽车中了。鼓式制动器的缺点是排水性差和制动过程中的散热性能差。近几十年中,轿车的基础性能越来越高,所以鼓式制动器运用逐渐减少。但是其成本较盘式制动器低,所以在一些经济型的汽车中仍有运用。盘式制动器最为常见的是液压控制,主要由制动盘、制动钳、油管、分泵等构成。盘式制动器重量轻、构造简单,相对于鼓式制动器而言散热快、调整更为方便。尤其是在高负载状况下耐高温性好,制动效果佳且不怕泥水的侵袭。盘式制动器由于沿着制动盘施加力,故它不受弯矩,径向尺寸非常小。盘式制动器主要分为打孔式制动盘、平面式制动盘和划线式制动盘。因为盘式制动器是液力助力制动,所以它力大且稳定,相对于鼓式制动器优势明显,制动性能远远超过鼓式制动器。对于车辆来讲,安全性是首要,本文选择更加可靠的盘式制动器。转向系和制动系如下图所示:图3.4 转向系和制动系3.6纯电动小车传动系的布置形式本文设计的纯电动节能小车采用常见的后置后驱布置形式RR:即电机后置后轮驱动。电机后置的好处在于前轴不易过载,节约了布置空间:车身地板离地高度得到有效较低,使整车实现乘坐舒适,甚至可以在中部地板处设置行李箱。另外,后置电机有效减轻驾驶员接收到的驱动噪音以及电机运行后发热带来的高温影响。方案缺点在于后置电机使得驾驶员不能够及时觉察到电机工作状况,且处在背风面的电机散热性较差。但是,由于本文设计小车车身构造简单,远距离操控要求性不高,结合看来,利大于弊。另外,区别于传统的燃油汽车,本文设计的纯电动节能小车是电力式传动系统,虽然与燃油汽车的静液式传动系统很相似,采用RR布置形式,但电机固定在尾部,直接配合使用减速箱(增大扭矩输出),使用齿轮轴传输动力,故省去了不少传动装置,使整个传动系统得到大大的简化。同时,部件的减少让车身重量降低,整车动力性能得到充分提高。 第4章 纯电动小车的车架结构设计与分析4 纯电动小车的车架结构设计与分析4.1小车总体布局的确定车架的设计很大程度取决于小车前期所设想的总体布局,本文前半部分篇幅基本确定了纯电动节能小车的各项总成,部分布置形式也确定了下来。此处将确定小车的总体布局,做总结如下:前端设两轮,前轮为转向轮,采用独立悬架;后端设两轮,采用非独立悬架,后轮为驱动轮;后置后驱;电池中置;座椅四排两列根据主要部件分布情况布置,左前方座椅为驾驶员座椅。其他部件如仪表盘、前围、顶棚、车门窗、行李箱等依托车架结构进行设计安装即可。模型渲染后效果如下图所示:图4.1 小车总体布局4.2车架的设计4.2.1设计背景随着金科院的不断建设和美化,校区的活动范围越来越广,科技园区的建设也已经接近了尾声。一方面为了响应如今全世界对环境保护和能源节约的呼吁;另一方面,配合学校教学范围的拓建,为教职工、来访人员、安保人员的校内行程提供便捷的代步工具,本文设计的纯电动节能小车便可作为校内代步工具,能够承载一定数量的人员数,并要求使用寿命长,天气适应性强,因此对车架的要求较高,需要做更细化的设计以及分析,满足一定的刚度和强度要求并且达到节能的理想效果。本章余下篇幅将侧重对车架的结构设计和有限元分析进行研究和优化,直到符合小车整体的参数设计要求和满足基本的使用条件。4.2.2行驶工况分析小车必须满足:1.能够实现载多人;2.速度不得高于25km/h;3.续航里程数90km;4.最大爬坡度(满载)15;5.最高车速制动距离9m。这些行驶工况都将影响车架的使用情况,车架的设计需能够达到以上行驶工况的使用要求。4.2.3车架结构设计的基本要求汽车的车架既起到了零部件装配载体的作用,又起到了支撑的作用,它使整个车身浑然一体,连接了汽车的主要核心部件。本文设计的纯电动节能小车车架与传统汽车车架的构造有着明显的区别,车架起到了支撑车上所有部件的作用:电动机、锂电池、车轮、转向系统、驻车系统、减震系统和座椅等,且车身顶棚直接固定在车架上。因此,车架在本文设计的纯电动小车上起到了及其重要的作用,对车架的设计研究和受力分析有着重要的意义。上述提到纯电动小车的车架需要承载整车几乎所有零部件的质量以及需要达到固定所有零部件的功能,且小车始终遵循“节能”的宗旨,故对小车车架结构设计的基本要求大致分为两部分:1) 车架需要满足足够的刚度以及强度要求,能够承载车身零部件和乘员的质量,在工况不好的路面上行驶时变形量需小于一定值,且最大应力值低于材料的最大承受力;2) 车架需要达到“节能”的使用标准,即在满足使用要求的情况下尽量轻量化以减少整车制造完整后的总质量达到降低能源消耗的目的。4.2.4车架类型的选择车架按其基本结构可分为三类:框架式、脊梁式和综合式车架。如图4.2所示框架式车架可细分为周边式和边梁式两种,两者最大的区别在于周边式车架受力时车架横纵梁受力均衡,同时产生形变。而脊梁式车架由于其中部纵梁较两端宽阔,曲柄式的结构使其能够很好的缓冲效果,弹性变形条件好。边梁式车架中间由若干横梁排列,故其设计空间大,可自由分配车上的部件分布和安装。 图4.2 框架式车架 图4.3脊梁式车架脊梁式车架(如图4.3)基本结构为中间一根脊梁,两边连接了若干横梁托架,很容易获得较大的扭矩刚度。由于其较好的通过性,一般在越野型的小车中使用较多,但是制作难度高、成本大等因素制约了其制作实际性。顾名思义,综合式车架由上述两类车架综合构成。这种车架一般中间部分采用脊梁式车架,而前后两端采用梁式基本车架结构。综合式车架结构复杂,对于本文设计的小车形态过于笨重,而且它的底盘非常的低,制约了承载的空间。加之工艺复杂程度较高,所以综合式车架运用并不广泛。综上所述,本文选择较为符合实际情况的框架式车架,并选择其中成本较低,便于实际制作的边梁式车架。框架式车架主要分为上浮式和下沉式车架两种(如下图所示),对于同样材质和尺寸的车架,下沉式车架较上浮式车架不论是刚度还是强度都表现更为优秀。下沉式车架结构更为直观,质量轻,零部件安装方便,梯形的车架基础提供了可靠的刚度和强度,行驶期间能够有效缓解来自地面的冲击力。在拥有上述优点的前提下,我选择下沉式框架边梁式车架。 图4.4 下沉式车架 图4.5 上浮式车架 4.2.5车架材料的选用材料的选择制约着车架刚度、强度和扭矩等各项性能的发挥,同时需要考虑其制作可行性,更重要的是要满足纯电动节能小车的设计宗旨:节能,即往轻量化方向设计。目前主要有以下几种可供选择的材料:1) 铝合金:对于车架而言铝合金的使用并没有作者之前想象的那么广泛,甚至可以说铝合金是车架材料应用的新产品,只在一些较为高档的汽车中或者赛车中运用较多。铝合金材质轻便,强度刚度以及焊接要求都能满足行驶和载荷要求,是较为优秀的车架材料,但是因为造价高的缘故没有选择铝合金作为本车的车架材料。2) 槽钢:槽钢的最大特点是截面形状是凹槽型,在车架制作方面发展周期长,技术成熟,强度、扭转刚度性能都很合适。制作车架时可参考模型多,制作较为简易,且结构可靠、稳固。但性能表现优秀的槽钢由于制造出的车架质量较大,加大了电能的消耗,不符合“节能”的宗旨,故不选用。3) 不锈钢:不锈钢具有抗腐蚀性的特点,单位质量相比较于槽钢而言较轻,且强度、扭转刚度等性能基本保持持平的水平,所以在如今车架制作中应用比较广泛。不锈钢在满足使用要求的前提下也符合“节能”的宗旨。综上所述,在考虑满足基本强度、扭转刚度等要求的前提下,符合“节能”的宗旨的材料是不锈钢,所以本文设计的纯电动节能小车选择不锈钢作为制作车架的材料。4.2.6车架外廓尺寸的确定根据电动小车的行驶路况、行驶功用以及节能效果等方面分析,车架结构应在满足承载前提下尽量紧凑。根据承载人员或货物和零部件布置的需要,最终确定纯电动节能小车的外廓尺寸:长:3500mm;宽:1448mm;高:1830mm;轴距:2890mm;前轮距:1230mm;后轮距:1240mm;车架的几何设计依附于车身的外廓尺寸,车架尺寸主要包含总长度、总宽度、总高度以及横梁截面尺寸。车架的总长度取决于小车的外廓尺寸,同时考虑本文所设计小车车架作为承载功用,所以同时需要考虑轴距和座椅安排。根据外廓尺寸的大小和车身布置的基本形式,确定车架总长度为3000mm,满足小车的设计要求。车架宽度指的是左右两侧梁的垂直距离,受到预设的轮距制约。考虑到车身的整体稳定性,车架宽度应尽量宽一些;同时宽度也要有一定限制,需要尽量保证整体车架质量轻量化。一起考虑前后两个方面后,初步确定后小车车架的宽度为1120mm。整车的外廓高度制约着车架的总高度,兼顾行驶稳定性、车架质量以及乘员乘坐舒适性,确定车架的总高度为660mm。确定的车架几何尺寸如下图所示:图4.6 车架尺寸4.2.7车架纵、横梁截面形状的确定纵梁是车架的主要负荷元件,横梁起到连接纵梁从而使车架成为一个整体的作用。目前,梁的截面形状主要有工字型、槽型和管型等。工字型截面形状的车架,工艺简单,但是横纵梁的焊接较为复杂;槽型截面形状的车架,各项性能良好,零部件安装简易,但是设计时需要经过三项应力的布置等复杂工艺且自重较高;管型截面形状的车架工艺简单、易于焊接、自重小,刚度、强度完全能够满足本文设计小车的应力要求,转动惯性的承受能力需要依靠增加材料的运用。本文设计的纯电动节能小车行驶路况好,载荷较轻,承受的弯矩和扭矩也较小。为了加工方便,实现制造可行性,满足基本使用条件且满足节能的宗旨,纵横梁初步采用管型截面形状。根据市场上主流的制造产品,初步选用25mm*25mm方管,厚度1.2mm。4.2.8车架附件主要的附件参照之前的部件设计,应包含:电机的安装支架,电池放置的支架,制动系和转向系的安装支架,座椅、地板等固定支架,顶棚的固定端等。车架附件尽量减少材料使用,采取较轻形态的设计。4.2.9车架的几何模型CAXA是国内CAD的领跑软件,使用方法简单,建模直观,存为中间格式后可使用CATIA进行修改,携带的CAE进行后续分析浑然一体,同时支持国内建模软件的开发,本文使用CAXA进行车架的初步建模。车架的四视图如下: 图4.7 车架主视图 图4.8 车架俯视图 图4.9 车架前视图 图4.10 车架侧视图4.3车架有限元分析4.3.1软件介绍CAE是我国制造业需要深入发展的核心技术之一,但是国内目前在CAE领域技术空白较多,使用国外的CAE软件价格高且难以学习并投入生产之中。针对这些问题,CAXA推出基于CAXA CAD的CAE设计软件“CAXA 3D实体设计2015 CAE”。入门简单,功能强大,采用独有Strain-Enriched FEA(富应变有限元分析)技术,使分析达到二阶元素精度,计算成本却等同于一阶元素。同时具备自动生成,耐用,无节点噪音,让初学者的分析水平达到专业级精度水准。CAXA CAE与CAXA 3D能够无缝衔接,便于直接将设计出来的实体模型进行有限元分析并优化(用户建立模型进行CAE分析后可根据分析结果优化CAD模型)。利用CAXA CAE进行有限元分析是个不二之选。4.3.2建立有限元模型根据确定下来的外轮廓长宽高参数以及竖梁、横梁的初步布置,还有选用的25mm*25mm不锈钢方管,根据具体参数用CAXA2015 实体设计绘制出车架的三维图,如图4.11所示。图4.11 车架三维图4.3.3车架材料的选择图4.12 车架的材料选择如图4.12所示,导入CAXA CAE后,选择“静态/稳态分析”,维度为“3D”,选择车架材料为420不锈钢,它的屈服极限为420MPa, 如果满足强度和刚度要求,需保证有限元分析中最大应力应小于等于420MPa,且位移模量小于不锈钢方管的最大承受量(10mm以下)。4.3.4载荷及约束处理用CAXA CAE进行如下操作以进行后续的应力分析:选择“材料物理性”中的“应力”以便进行车架的应力分析;按照人员乘坐的分布情况,车轮反向作用力点,车棚以及电机和电池的安装位置,确定主要受力位置和受力方向,如图4.13所示。图4.13 车架的受力点选择点击“?载荷-源”后选择“力”(如图4.14、4.15所示),输入预设的受力量。 达到最大承载量时车架承受的垂直向下的力包括:乘员重力:5600N(按照人体平均质量70kg,8名乘员计算);电机和减速机总车系统200N(电机重力90N,减速机重力110N);电池:1000N;车棚:1100N;座椅:1100N;总重力为14000N。车轮固定位置给予车架反向作用力为:车架6000N;车身部件及成员总重力14000N(除去车架),总作用力为20000N,平均每个车轮固定位置给予车架反作用力为500N。图4.14 车架的载荷选择(正向作用力)图4.15 车架的载荷选择(反向作用力)按照各受力点不同受力大小情况更改载荷,单击“设定方向”后,选择受力方向:垂直于车架平面向下总重力14000N;车轮垂直于车架平面向上反作用力为20000N,使受力按照要求实现,如图4.16所示。图4.16 车架受力的分布情况4.3.5结果分析计算由于车架的结构比较简单,分析设置完成后,按照步骤添加材料,设定载荷及约束,最后点击“自动求解”,自动生成网格,参数如下:网格基本参数为:N:1934,E:4016,S:115(1934节点数,4016元素数,115mm网格尺寸)。如图4.17所示。图4.17 车架模型的网格划分基于CAXA 3D实体设计 2015 CAE的快速求解器,自动求解的结果可以达到较高级的水平,操作完成后产生位移模量的图解,如图4.18。图4.18 车架的位移模量图解由图示可知,最大位移模量为8.11794mm,车架未发生明显变形,满足最基本的预设刚度要求(查阅材料力学相关书籍得知420不锈钢方管位移模量上限为10mm)。更改“图解设置”中的图解类型,输出等效应力图,结果如下:图4.19车架的等效应力图解由等效应力图解得到车架的等效应力最大值为48.5494MPa,与420不锈钢材料屈服强度420MPa相比较小得知车架强度在安全范围以内。4.3.6模型结构优化模型已满足车架的基本使用要求,为了更好地贴合“轻量化”要求,本文尝试改良车架结构。经一次分析得知,车架刚度、强度达到预设的要求,尝试简化车架的基本结构,具体做法为将位移模量、最大主应力均较小的后部车架局部由两根纵梁改为一根纵梁,其他不变,按照现存模拟创建新的模拟出来。图4.20 优化方案:减少局部纵梁数量依托于CAXA CAE和CAXA 3D无缝集成的优势,进行一次CAE分析后,无需再次进行设置。再次选用“静态/稳态分析”和“3D”后,运用“设计元素库”将车架后方局部的两根纵梁修改成一根纵梁,效果如图4.20。单击“同步”,然后再次点击“自动求解”可生成新的分析图解(同步的作用在于不需要重新创建CAE),结果如图4.21和图4.22。图4.21 减少纵梁后车架位移模量图解图4.22 减少纵梁后车架等效应力图解由量图解可知,减少纵梁后的车架在相同条件下测试,位移模量最大值仅为8.21434mm,小于10mm,完全符合车架的刚度需求;等效应力最大值为65.3451MPa,远小于

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号