某后轮驱动商用车非断开式驱动桥设计和分析【含CAD图纸、三维模型、说明书】

收藏

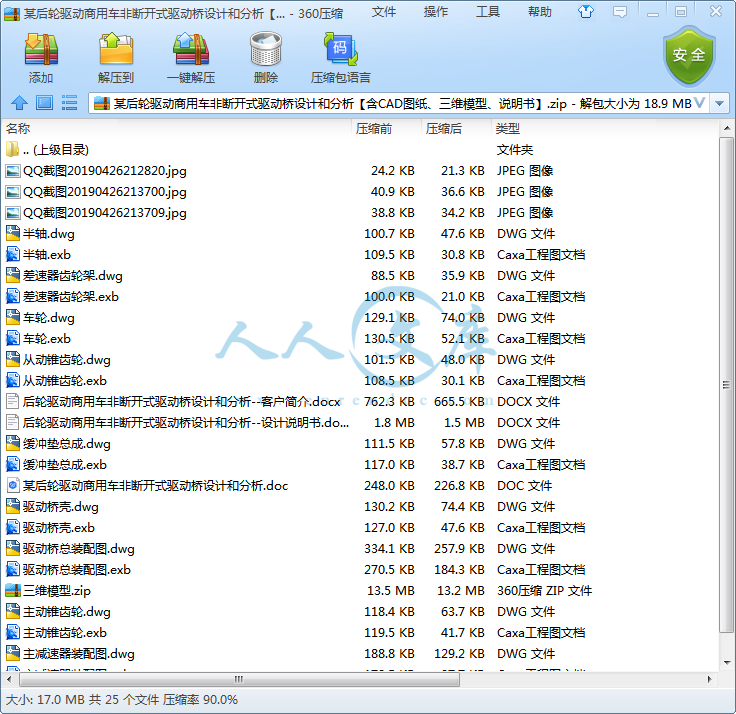

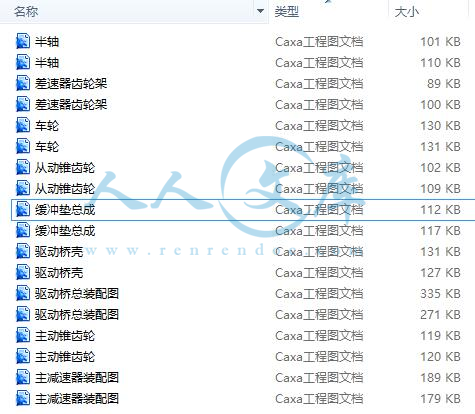

资源目录

压缩包内文档预览:

编号:21078320

类型:共享资源

大小:17.03MB

格式:ZIP

上传时间:2019-07-21

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、三维模型、说明书

断开式轿车驱动桥

设计cad图纸

断开式驱动桥设计

非断开式驱动桥CAD图纸

非断开式驱动桥

非断开式驱动桥设计

用车断开式驱动桥设计

设计CAD图纸

- 资源描述:

-

- 内容简介:

-

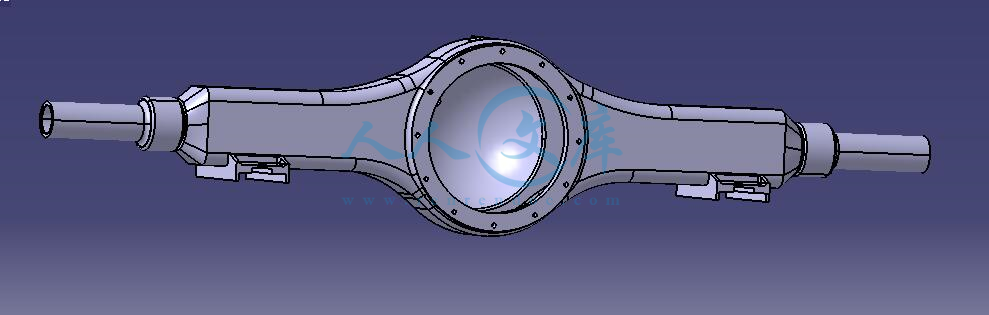

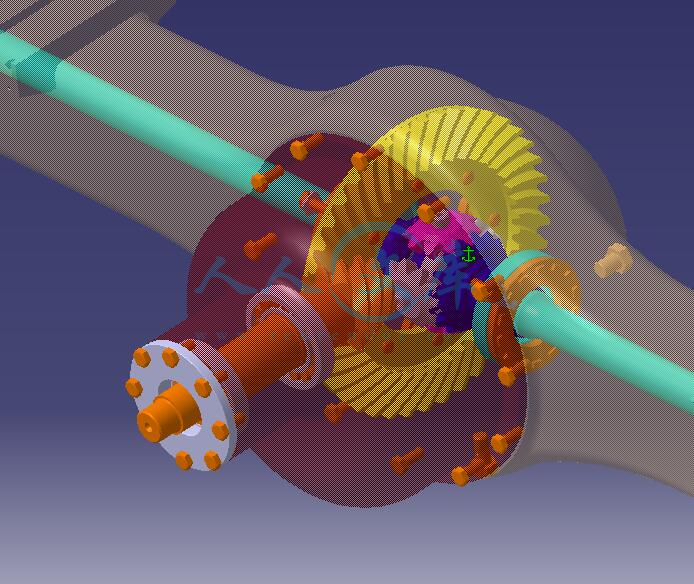

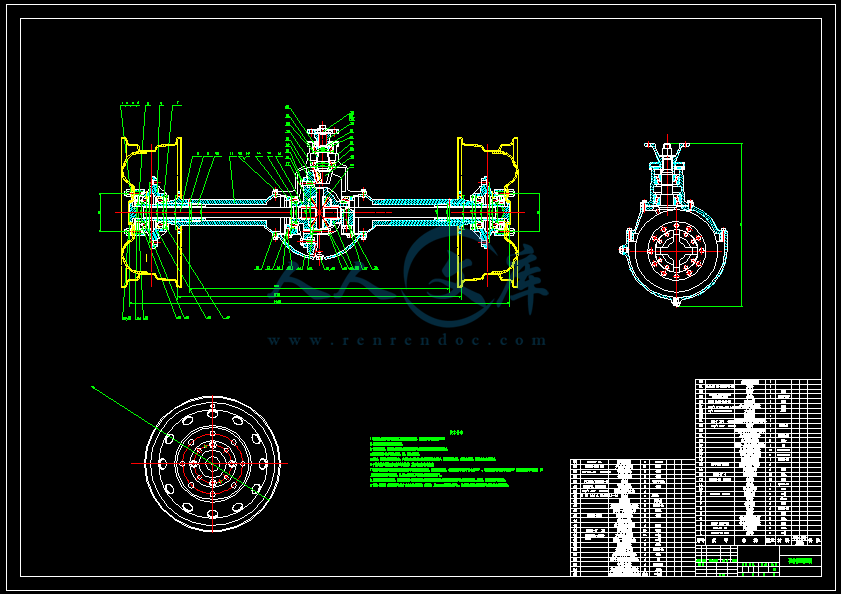

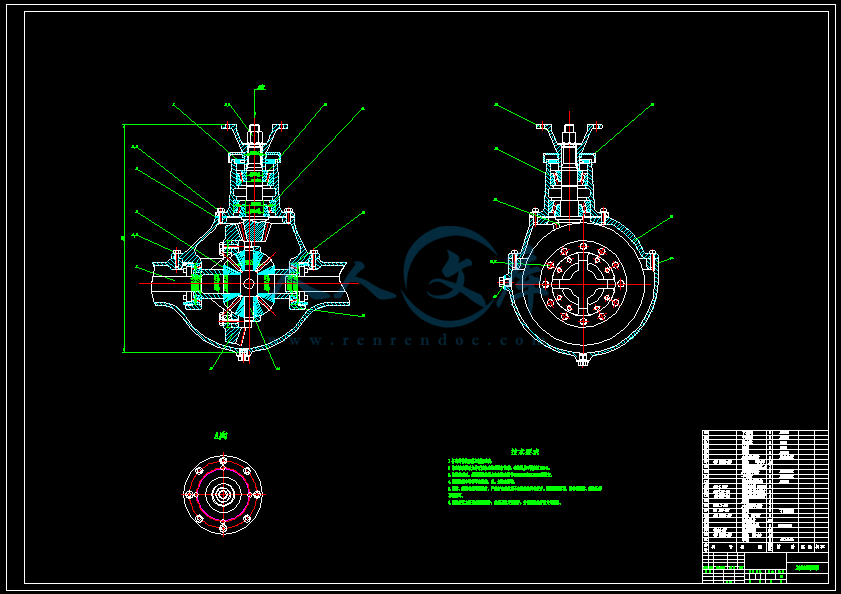

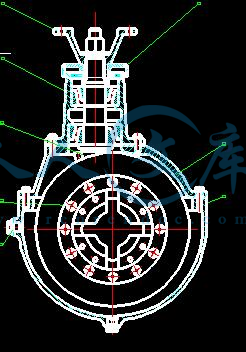

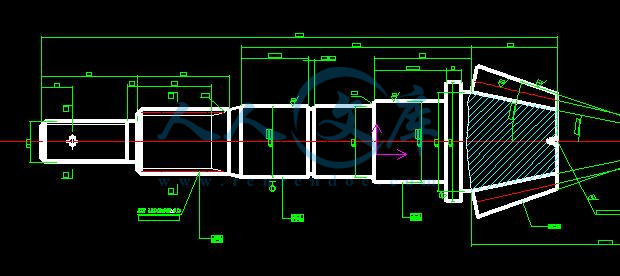

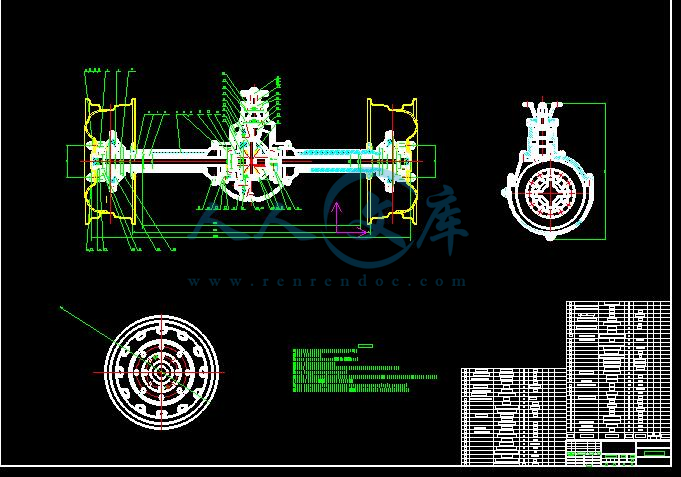

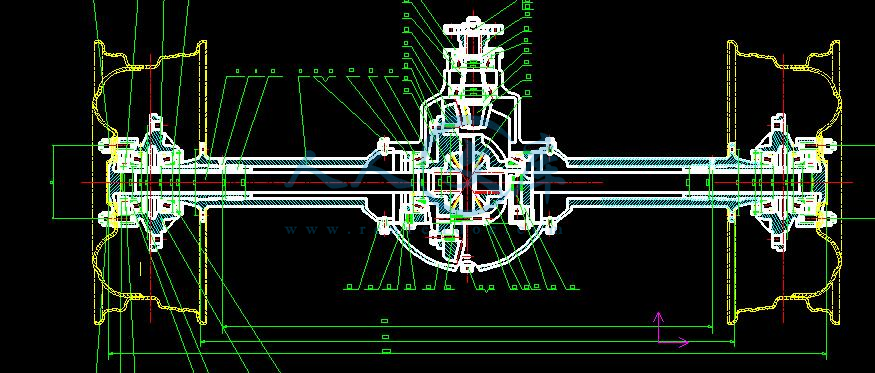

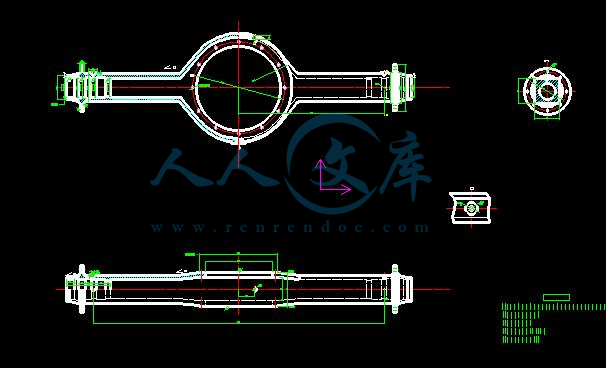

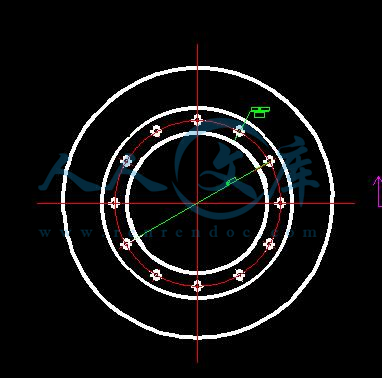

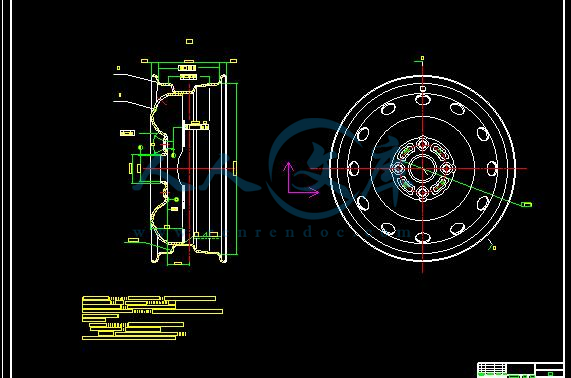

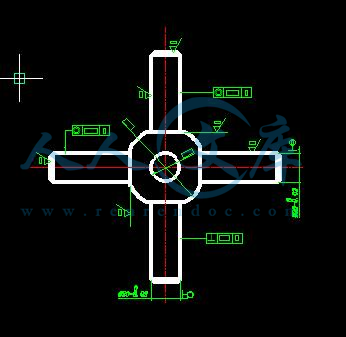

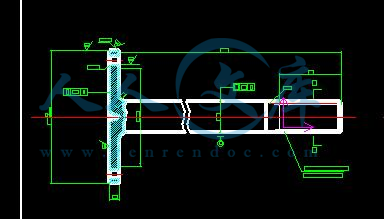

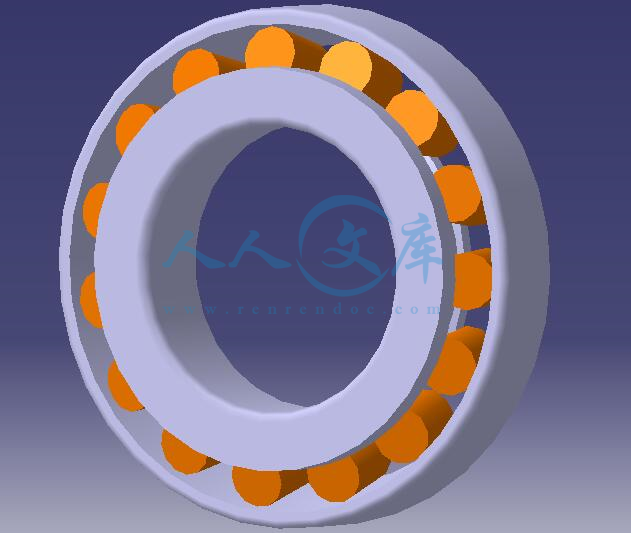

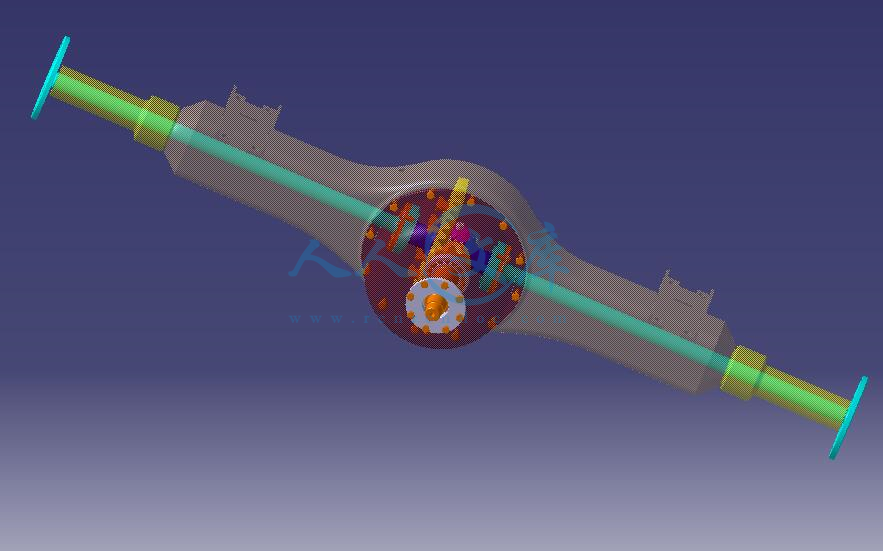

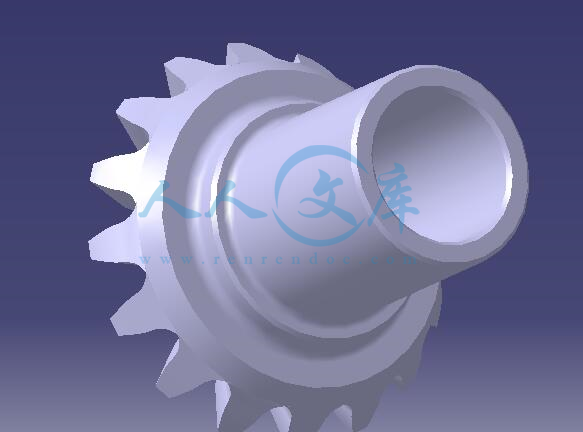

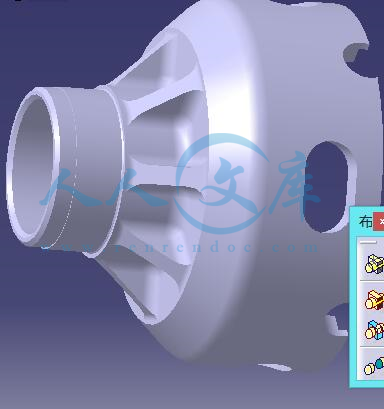

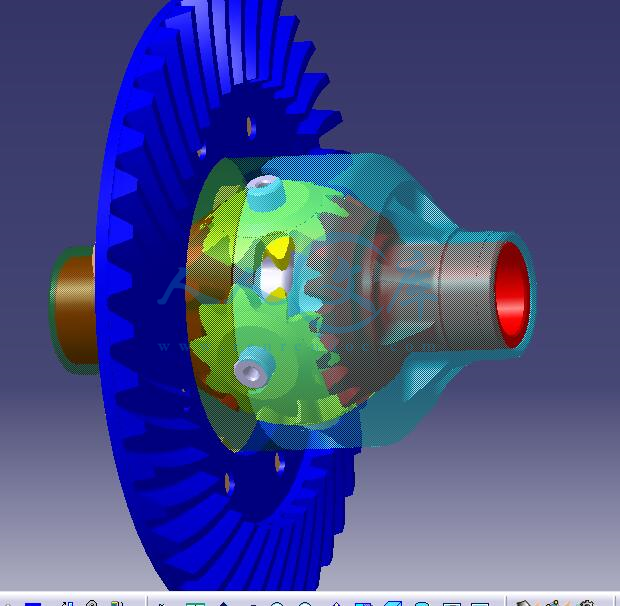

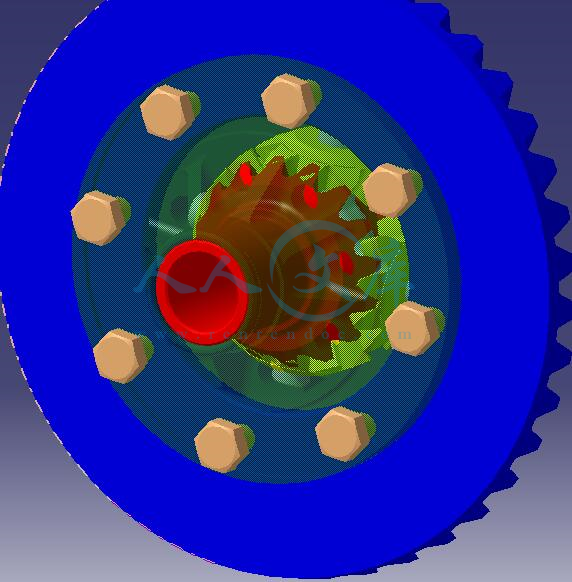

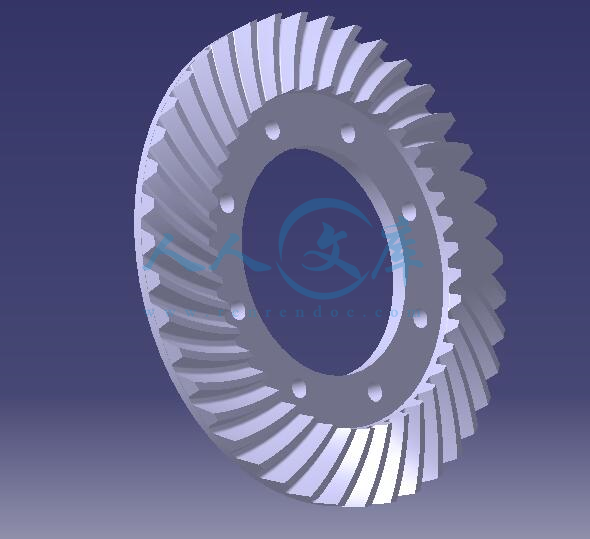

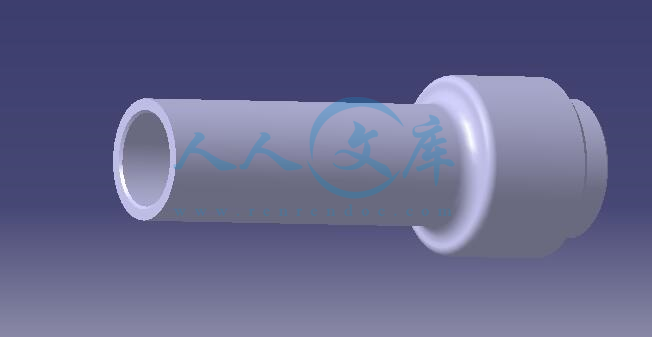

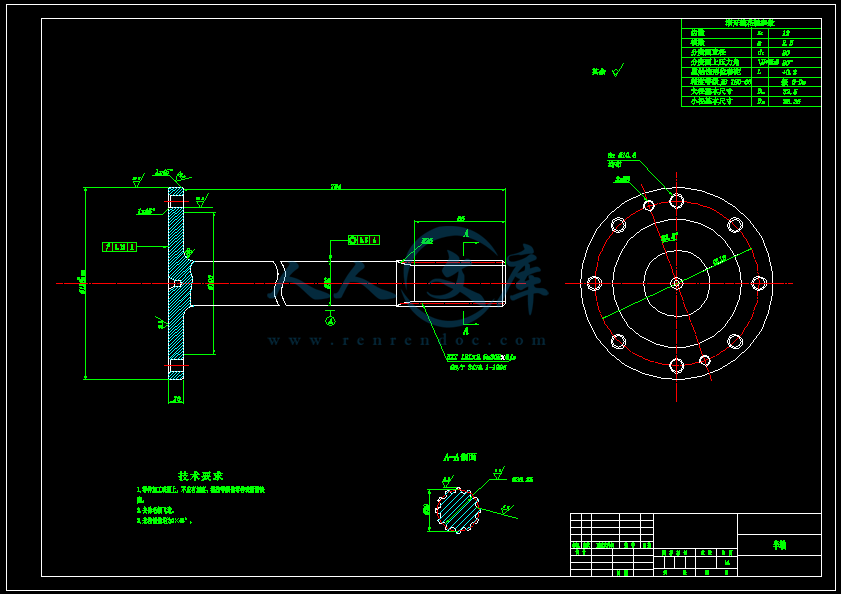

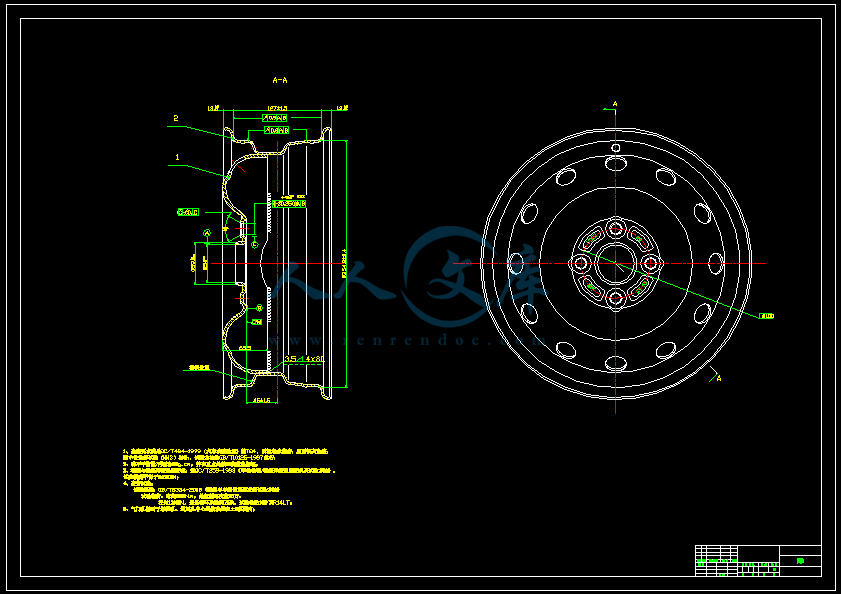

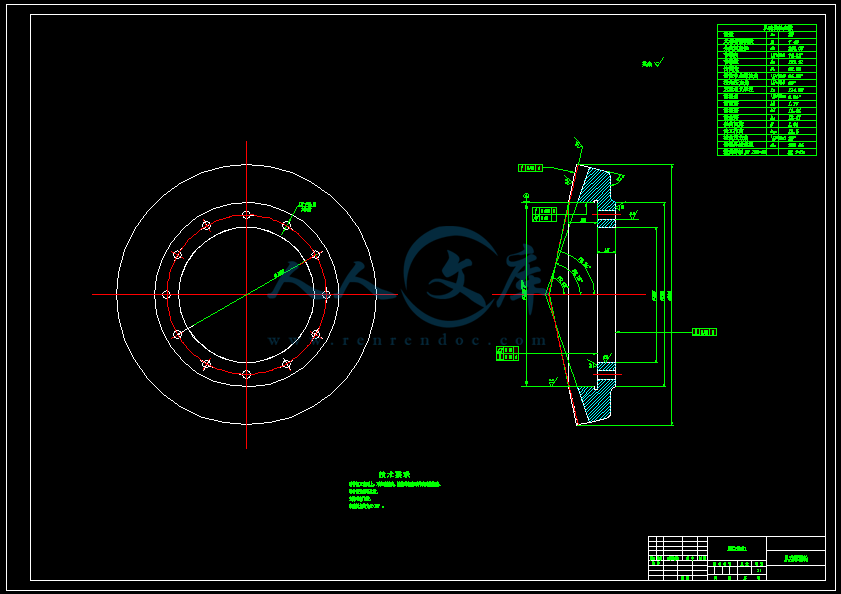

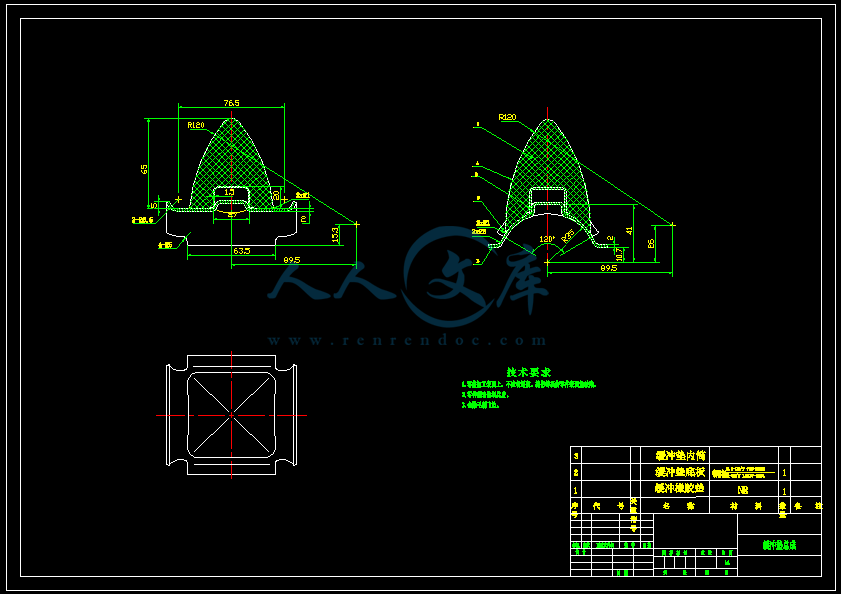

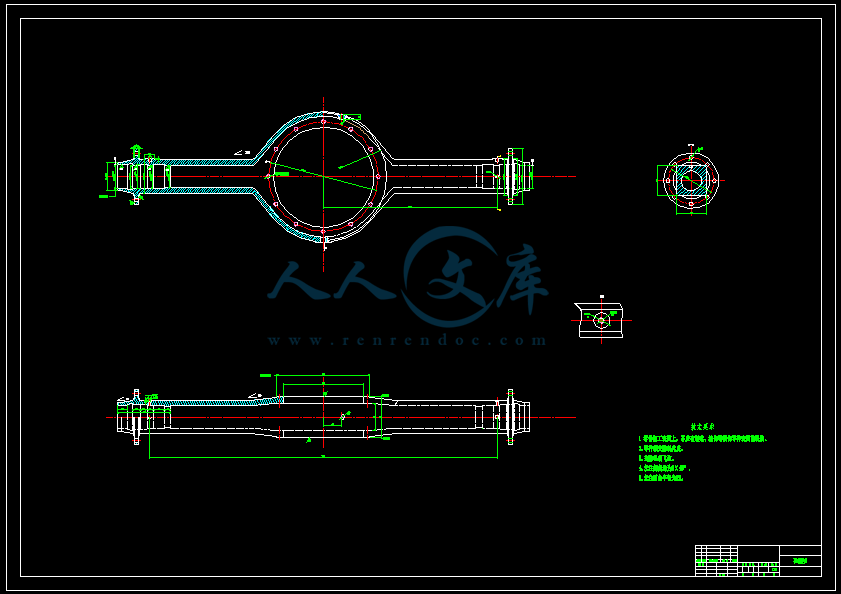

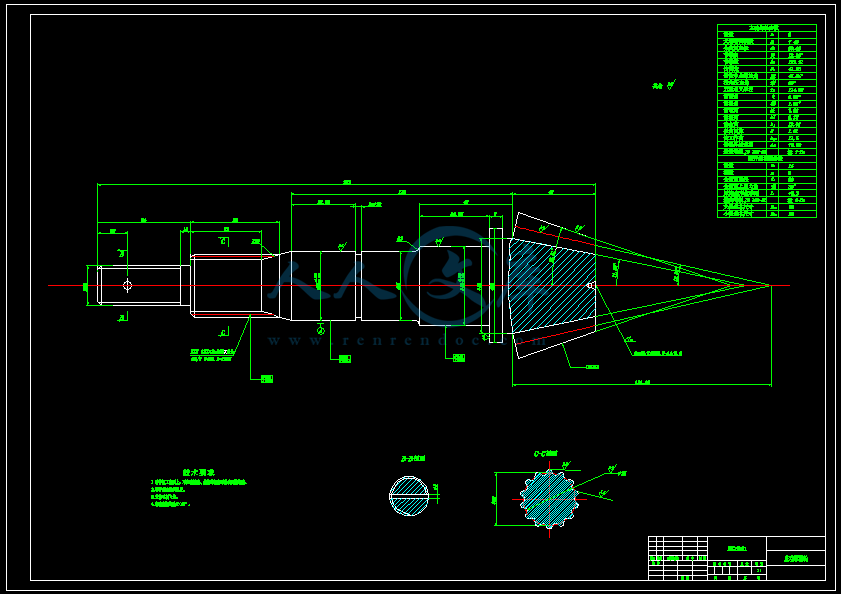

本科毕业设计说明书 摘 要驱动桥是汽车中作为行驶系统中不可缺少的一部分,是汽车的重大总成,承载着汽车的满载簧荷重及地面经车轮、车架及承载式车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;驱动桥还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。因此对于驱动桥的设计尤为重要,其是整车的行驶性能及整车可靠性。寿命的关键。本次课题设计是后轮驱动的商用车对其非断开驱动桥进行设计。首先通过已知的汽车相关参数,确定驱动桥的结构方案及整车中驱动桥的结构形式、差速器结构形式选择、主减速器结构形式等。然后对主减速器锥齿轮、轴承、半轴、差速器齿轮等主要零件尺寸计算,并进行强度校核。接下来是对差速器壳,主减速器壳和桥壳等不需要计算的零件设计,但必须要满足汽车的使用要求。最后利用CATIA和CAD软件绘制零件三维图并进行装配。 关键词:非断开;驱动桥;CATIA建模;主减速器;半轴;AbstractDrive axle is an indispensable part of the driving system in automobiles. It is a major assembly of automobiles. It bears the full-load spring load of automobiles and the vertical force, longitudinal force, transverse force and their moments, as well as impact load, which are given by the wheels, frame and body of the vehicle through suspension. The drive axle also transmits the maximum torque in the transmission system, and the axle housing also bears the reaction moment. Therefore, the design of the driving axle is particularly important, which is the driving performance and reliability of the vehicle. The key to life. The design of this project is to design the non-disconnected driving axle of the rear-wheel-driven commercial vehicle. Firstly, the structure scheme of the driving axle and the structure form of the driving axle, the selection of the structure form of the differential and the structure form of the main reducer are determined by the known parameters of the vehicle. Then the dimensions of the main parts such as bevel gears, bearings, half axles and differential gears of the main reducer are calculated and the strength is checked. Next is the design of parts that need not be calculated, such as differential case, main reducer case and bridge case, but must meet the requirements of the use of automobiles. Finally, three-dimensional drawings of parts are drawn and assembled by using CATIA and CAD software. Key words: non-disconnected; drive axle; CATIA modeling; main reducer; half axle;目 录摘 要1Abstract2第一章 绪 论41.1驱动桥的简介41.2驱动桥的发展概况51.3 驱动桥的分类51.3.1 非断开式驱动桥51.3.2 断开式驱动桥61.3.3 多桥驱动的布置71.4课题的研究方法及路线7第二章 非断开驱动桥的总体结构方案设计82.1 驱动桥主要零部件的结构形式确定82.1.1 桥壳的结构确定82.1.2主减速器的结构确定92.1.3 差速器的结构确定92.1.4 半轴的结构确定92.2 总体设计方案的论证10第三章 驱动桥驱动结构的设计103.1 传动系载荷计算103.2 主减速器设计计算123.2.1主从动锥齿轮齿数的选择123.2.2从动锥齿轮模数的计算123.2.3 主从动锥齿轮的齿宽计算133.2.4 齿轮的偏移距计算133.2.5 螺旋角的选择133.2.6法向压力角的选择133.3 双曲面齿轮的强度校核133.3.1 圆周力的计算133.3.2 齿轮轮齿弯曲强度校核153.3.3 轮齿接触强度校核163.4 主减速器齿轮的建模设计17第四章 非断开驱动桥的轴承的设计194.1 轴承支承力计算194.2 轴承的寿命校核224.3 轴承的三维建模22第五章 驱动桥的半轴结构设计235.1半轴扭矩的计算235.2 半轴的结构设计与计算245.3 半轴的强度计算及校核255.4 半轴的花键设计255.5 半轴的花键校核265.6 半轴的三维建模27第六章 主减速器的总成结构设计276.1 差速器的齿轮设计286.2 差速器的齿轮校核306.3 差速器壳体设计306.4 差速器的三维建模31第七章 驱动桥桥壳的结构设计317.1 桥壳的结构设计317.2 桥壳的三维建模32第八章 非断开驱动桥的设计沉淀328.1 设计的思路与创新328.2 设计总体交付33结 论34参考文献34致 谢35第一章 绪 论1.1 驱动桥的简介目前我国正在大力发展汽车产业,采用后轮驱动汽车的平衡性和操作性都将会有很大的提高。后轮驱动的汽车加速时,牵引力将不会由前轮发出,所以在加速转弯时,司机就会感到有更大的横向握持力,操作性能变好。维修费用低也是后轮驱动的一个优点,尽管由于构造和车型的不同,这种费用将会有很大的差别。如果你的变速器出了故障,对于后轮驱动的汽车就不需要对差速器进行维修,但是对于前轮驱动的汽车来说也许就有这个必要了,因为这两个部件是做在一起的。汽车驱动桥是汽车的重大总成,承载着汽车的满载簧荷重及地面经车轮、车架及承载式车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;驱动桥还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。汽车驱动桥结构型式和设计参数除对汽车的可靠性与耐久性有重要影响外,也对汽车的行驶性能如动力性、经济性、平顺性、通过性、机动性和操动稳定性等有直接影响。另外,汽车驱动桥在汽车的各种总成中也是涵盖机械零件、部件、分总成等的品种最多的大总成。例如,驱动桥包含主减速器、差速器、驱动车轮的传动装置(半轴及轮边减速器)、桥壳和各种齿轮。所以后轮驱动必然会使得乘车更加安全、舒适,从而带来可观的经济效益。1.2 驱动桥的发展概况汽车能够实现在道路上行驶,主要使靠传递动力和能够改变力的传递方向的驱动桥去实现的,但是如何降低动力的损失,还有减少燃油的消耗这是进行汽车设计时必须要考虑的问题,同时对于购车的人来说,这也是他们选择汽车的主要性能指标。随着社会的发展,近几年以来人民大众经济都好起来,对汽车的舒适性方面和动力性方面等要求非常高。21世纪以来,微电子技术的发展及机电一体化技术的发展已经在人们生活当中随处可见,汽车行业的发展,主要是向着多元化和工业化的方向发展,其中驱动桥的设计和生产在汽车中具有非常重要的位置。目前汽车对车速和燃油量的要求方面很高,所以驱动桥的使用对性能将会有十分重要的影响。目前,我国自主汽车的行业发展已到达一定的阶段,针对主要性能零部件已完成了自主研发及批量生产。而且随着近些年汽车行业的飞速发展,国内主要汽车零部件也竞争激烈。针对驱动桥就是其中很重要的一部分,因为驱动桥关系着整车的性能及运动安全性。在国外,一方面汽车行驶的路况越来越好,平均车速逐渐提高,另一方面节约能源,减少对环境的污染意识使得发动机正向着大转矩和低转速的方向发展。为适应以上情况,汽车驱动桥速比应该减小,主减速比小的驱动桥没必要采用双级减速器。因而目前在国外货车上广泛的采用的是单级减速驱动桥,单级驱动桥具有成本低,质量轻,维修保养简单,传动效率高,噪音小,温升低和整车油耗低等优点。因此被广泛应用,在本设计中也主要对单级减速驱动桥进行结构的设计与模型的建立。1.3 驱动桥的分类1.3.1 非断开式驱动桥普通非断开式驱动桥,由于结构简单、造价低廉、工作可靠,广泛用在各种载货汽车、客车和公共汽车上,在多数的越野汽车和部分轿车上也采用这种结构。他们的具体结构、特别是桥壳结构虽然各不相同,但是有一个共同特点,即桥壳是一根支承在左右驱动车轮上的刚性空心梁,齿轮及半轴等传动部件安装在其中。这时整个驱动桥、驱动车轮及部分传动轴均属于簧下质量,汽车簧下质量较大,这是它的一个缺点。驱动桥的轮廓尺寸主要取决于主减速器的型式。在汽车轮胎尺寸和驱动桥下的最小离地间隙已经确定的情况下,也就限定了主减速器从动齿轮直径的尺寸。在给定速比的条件下,如果单级主减速器不能满足离地间隙要求,可该用双级结构。在双级主减速器中,通常把两级减速器齿轮放在一个主减速器壳体内,也可以将第二级减速齿轮作为轮边减速器。对于轮边减速器:越野汽车为了提高离地间隙,可以将一对圆柱齿轮构成的轮边减速器的主动齿轮置于其从动齿轮的垂直上方;公共汽车为了降低汽车的质心高度和车厢地板高度,以提高稳定性和乘客上下车的方便,可将轮边减速器的主动齿轮置于其从动齿轮的垂直下方;有些双层公共汽车为了进一步降低车厢地板高度,在采用圆柱齿轮轮边减速器的同时,将主减速器及差速器总成也移到一个驱动车轮的旁边。在少数具有高速发动机的大型公共汽车、多桥驱动汽车和超重型载货汽车上,有时采用蜗轮式主减速器,它不仅具有在质量小、尺寸紧凑的情况下可以得到大的传动比以及工作平滑无声的优点,而且对汽车的总体布置很方便。1.3.2 断开式驱动桥断开式驱动桥区别于非断开式驱动桥的明显特点在于前者没有一个连接左右驱动车轮的刚性整体外壳或梁。断开式驱动桥的桥壳是分段的,并且彼此之间可以做相对运动,所以这种桥称为断开式的。另外,它又总是与独立悬挂相匹配,故又称为独立悬挂驱动桥。这种桥的中段,主减速器及差速器等是悬置在车架横粱或车厢底板上,或与脊梁式车架相联。主减速器、差速器与传动轴及一部分驱动车轮传动装置的质量均为簧上质量。两侧的驱动车轮由于采用独立悬挂则可以彼此致立地相对于车架或车厢作上下摆动,相应地就要求驱动车轮的传动装置及其外壳或套管作相应摆动。汽车悬挂总成的类型及其弹性元件与减振装置的工作特性是决定汽车行驶平顺性的主要因素,而汽车簧下部分质量的大小,对其平顺性也有显著的影响。断开式驱动桥的簧下质量较小,又与独立悬挂相配合,致使驱动车轮与地面的接触情况及对各种地形的适应性比较好,由此可大大地减小汽车在不平路面上行驶时的振动和车厢倾斜,提高汽车的行驶平顺性和平均行驶速度,减小车轮和车桥上的动载荷及零件的损坏,提高其可靠性及使用寿命。但是,由于断开式驱动桥及与其相配的独立悬挂的结构复杂,故这种结构主要见于对行驶平顺性要求较高的一部分轿车及一些越野汽车上,且后者多属于轻型以下的越野汽车或多桥驱动的重型越野汽车。1.3.3 多桥驱动的布置为了提高装载量和通过性,有些重型汽车及全部中型以上的越野汽车都是采用多桥驱动,常采用的有44、66、88等驱动型式。在多桥驱动的情况下,动力经分动器传给各驱动桥的方式有两种。相应这两种动力传递方式,多桥驱动汽车各驱动桥的布置型式分为非贯通式与贯通式。前者为了把动力经分动器传给各驱动桥,需分别由分动器经各驱动桥自己专用的传动轴传递动力,这样不仅使传动轴的数量增多,且造成各驱动桥的零件特别是桥壳、半轴等主要零件不能通用。而对88汽车来说,这种非贯通式驱动桥就更不适宜,也难于布置了。1.3 课题的研究方法及路线(1)总体方案设计,根据已给数据进行整车性能计算,选择确定车桥的形式。(2)主减速器双曲面锥齿轮副设计,根据已知的数据计算确定主减速器双曲面锥齿轮的尺寸参数,并用UG和CATIA三维建模软件绘制出实体。(3)4个轴承的选择,其中两个是主减速器主动锥齿轮轴的支承轴承,另两个是主减速器壳的支承轴承,根据已知数据计算,选择合适大小的轴承,确定轴承的位置和主动锥齿轮轴的尺寸,并设计合理的预紧装置,调整齿轮的啮合印记,用CATIA三维建模软件造型。(4)主减速器壳设计,轴承预紧及齿面啮合印记调整,由前几步已知的尺寸确定主减速器壳尺寸,进行主减速器壳支称轴承预紧和主减速器齿轮啮合印记调整,并用CATIA三维建模软件绘制实体。(5)半轴计算及设计(全浮式),确定半轴形式,并由已知数据计算确定半轴直径,校核花键,用CATIA三维软件绘制半轴。(6)差速器和壳的设计及验算,根据已有零件尺寸,直接确定差速器和壳的尺寸,进行相应的校核,用CATIA软件建模。(7)桥壳设计及校核,选择桥壳形式,根据已有零件尺寸直接确定桥壳尺寸,进行静强度校核,用CATIA绘制桥壳模型。第二章 非断开驱动桥的总体结构方案设计2.1 驱动桥主要零部件的结构形式确定2.1.1 桥壳的结构确定在汽车的整车设计中驱动桥根据其结构的不同所包含的主要了零部件及结构也不一样。针对后轮驱动的汽车,驱动桥一般在汽车传动系统的末端,主要由差速器、主减速器、驱动桥壳和半轴等组成。主要用于传递扭矩、减速、承载整车重量等;主要的驱动桥布置方式如下:按照总成的结构方式及工作特性,主要分为非断开式驱动桥和断开式驱动桥这两类。 非断开驱动桥也就是整体式驱动桥,桥式一个整体,主要通过螺旋弹簧或钢板弹簧等弹性元件与车身相连。由于其承载能力大,结构简单、便于维护,因此被广泛应用于货车及小型后驱轿车上。而断开式驱动桥结构与非断开驱动桥相比其较复杂,成本较高。但是其主要与汽车独立悬架相匹配,对于高档轿车及越野性能要求高的SUV来说,是必不可少的一种驱动桥结构。这种结构的驱动桥对于改善汽车的平顺性,优化整车的通过性及越野性能有很大的帮助。综上所述,结合实际情况本次课题设计的是普通货车的后驱动桥,而驱动方式为后轮驱动。所以驱动桥总体形式选择整体式。2.1.2主减速器的结构确定主减速器在整车传动系统中是必不和少的一个结构,主要用于改变力的传递方向、增大扭矩、减小转速等;以便为汽车提供更达的驱动性能。同样为了满足各种机构的需求,满足各种用途的需求。主减速器的结构形式也有多种多样。根据主减速器传动机构的数量及齿轮传动的结构方式,可以有以下几种分类:单级主减速器和双级主减速器。单级主减速器也就是单级传动,主要由一对圆锥齿轮传动构成。由于单级传动的主减速器具有结构较简单,体积小,质量小,成本低,传动效率高,使用简便等优点。因此被广泛引用。但是也有一定的缺点。因为只有单级传动,考虑到整体结构尺寸的原因因此其传动比的范围一般在5-7之间。一般情况下这种结构的主减速器主要用于轻型汽车上面。双级主减速器也就有两对齿轮副传动,与单级主减速器相比,他可以获得更大的传动比范围,在此类主减速器中其传动比的范围可以在712之间。但是由于新增一对齿轮副因此及结构要相比复杂,体积也较大。因此双级主减速器主要用于中、重型货车或者大客车上。本课题设计的是某两吨货车的后驱动桥,所以本课题设计选择单级主减速器。2.1.3 差速器的结构确定差速器主要是为了在汽车转弯过程中弥补内外两车辆的角速度不同而设置的机构。如果没有差速器在汽车转弯过程中就会出现车辆静止摩擦,加速轮胎磨损。随着工业的发展差速器的种类有很多,包括齿轮式差速器、强制锁止式差速器、牙嵌式自由轮差速器、托森差速器、粘性联轴差速器等等。结合本课题的要求及结构形式,本设计中对于越野性要求不高,因此其擦俗气采用传统的对称式锥齿轮差速器。2.1.4 半轴的结构确定半轴主要布置在中央的主减速器,安装在刚性车桥上,由于车辆承受的力为在垂直载荷作用下,半轴的弯曲变形很小,只是受侧向力时半轴才会出现很大的弯曲变形。由于本次课题设计的驱动桥用于小型货车,轴荷较大。对车桥的承载能力有一定的要求,需采用桥壳承载。故选择全浮式半轴。2.2 总体设计方案的论证驱动桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理地分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力力和横向力。驱动桥一般由主减速器、差速器、车轮传动装置和驱动桥壳等组成。驱动桥设计应当满足如下基本要求:a)所选择的主减速比应能保证汽车具有最佳的动力性和燃料经济性。b)外形尺寸要小,保证有必要的离地间隙。c)齿轮及其它传动件工作平稳,噪声小。d)在各种转速和载荷下具有高的传动效率。e)在保证足够的强度、刚度条件下,应力求质量小,尤其是簧下质量应尽量小,以改善汽车平顺性。 f)与悬架导向机构运动协调,对于转向驱动桥,还应与转向机构运动协调。g)结构简单,加工工艺性好,制造容易,拆装,调整方便。驱动桥的结构型式按工作特性分,可以归并为两大类,即非断开式驱动桥和断开式驱动桥。当驱动车轮采用非独立悬架时,应该选用非断开式驱动桥;当驱动车轮采用独立悬架时,则应该选用断开式驱动桥。因此,前者又称为非独立悬架驱动桥;后者称为独立悬架驱动桥。独立悬架驱动桥结构叫复杂,但可以大大提高汽车在不平路面上的行驶平顺性。第三章 驱动桥驱动结构的设计3.1 传动系载荷计算(1)按发动机最大扭矩与最低档传动比确定从动锥齿轮的计算扭矩 (0.1)式中:k液力变矩系数,k=1发动机最大转矩,=320 Nm 变速器一挡传动比,=5.557 分动器传动比,=1 主减速器传动比,=5.83 发动机到主减速器从动齿轮的传动效率,对于双曲面齿轮,取=0.9计算驱动桥数,=1猛接离合器所产生的动载系数,对于一般载货汽车取 =1 将数据代入公式中得Nm(2)按驱动轮打滑扭矩确定从动锥齿轮的计算扭矩 (0.2)式中:满载状态下驱动桥上的静载荷,N最大加速度时后轴负荷转移系数,商用车=1.11.2,取1.2 轮胎和路面间的附着系数。对安装一般轮胎的公路用汽车,在良好的 混凝土和沥青路面上, =0.85。车轮滚动半径(m),=0.345m(轮胎高宽比按80%计算)主减速器从动齿轮到车轮之间的传动比,无轮边减速器,取=1 主减速器从动齿轮到车轮之间的传动效率,无轮边减速器,取=1将数据代入公式得=Nm(3) 按日常行驶平均转矩确定从动锥齿轮的计算扭矩 (0.3) 式中:汽车满载总重量,=4.2359.81000=41503N 车轮滚动半径(m),=0.345m主减速器从动齿轮到车轮之间的传动比,无轮边减速器,取=1 主减速器从动齿轮到车轮之间的传动效率,无轮边减速器,取=1 驱动桥数,=1 性能参数,取,当时,=0,所以=0 公路坡度系数,对于商用车而言,=0.050.09,取=0.08 道路滚动阻力系数,对于商用车而言,=0.0150.020,取=0.019将数据代入公式(0.3)得Nm本文选取和中的较小值来计算锥齿轮最大应力。计算中所选取的扭矩值为=9128Nm。若进行锥齿轮的疲劳寿命计算,其计算扭矩应取=1418 Nm。3.2 主减速器设计计算3.2.1主从动锥齿轮齿数的选择为了保证磨合均匀,主、从动锥齿轮的齿数应避免出现公约数,对于商用车, 一般不小于6。本次设计取7,根据主减速比取41。3.2.2从动锥齿轮模数的计算节圆直径可以根据经验公式确定, (3.4)式中:从动齿轮大端分度圆直径(mm) 直径系数,一般为13.015.3 从动齿轮的计算转矩(Nm),=9128Nm将数据代入公式(3.4)得=(272320 )mm初选则=7.32 根据 (3.5)校核=(0.30.4)=(6.278.36), 所以取值满足条件。3.2.3 主从动锥齿轮的齿宽计算对于汽车工业,主减速器从动锥齿轮齿宽 =0.155 (3.6) 将数据代入公式(3.6)得=46.5 mm, =51.1 mm3.2.4 齿轮的偏移距计算对于轿车、轻型载货汽车来说,一般情况下,偏移距=60mm,E选择45mm,双曲面齿轮的螺旋方向为:主动锥齿轮左旋、从动锥齿轮右旋。主动锥齿轮在从动锥齿轮中心线下方。3.2.5 螺旋角的选择由于主动锥齿轮与从动锥齿轮为双曲面齿轮,所以二者的螺旋角并不是一样的,且主动锥齿轮的螺旋角大于从动锥齿轮,本次设计初选主动锥齿轮螺旋角50,从动锥齿轮螺旋角30。3.2.6法向压力角的选择压力角的选择与轮齿的强度有关,压力角越大,轮齿的强度越高。并且能减少齿轮不产生根切的最小齿数。载货汽车一般选用22.5的压力角。3.3 双曲面齿轮的强度校核3.3.1 圆周力的计算主减速器锥齿轮的表面耐磨性,常用齿轮上的单位齿长圆周力来计算,即= (3.7)式中:轮齿上的单位齿长圆周力(N/mm) 作用在轮齿上的圆周力(N) 从动齿轮齿面宽(mm)1)按发动机最大转矩计算时= (3.8) 式中:变速器传动比 主动锥齿轮中点分度圆直径,由前面表中数据计算得mm(1)当变速器挂第一挡时,=5.557 =10=1251.05 N/mm(2)当变速器挂直接挡时,=1,=10=225.13 N/mm2)按驱动轮打滑的转矩计算时=10 (3.9) 式中:满载状态下驱动桥上的静载荷,N最大加速度时后轴负荷转移系数,商用车=1.11.2,取1.1将数据带入(3.9)得=10=1414.69N/mm许用单位齿长的圆周力见表3.2。在现代汽车设计中,由于材质和加工工艺的提高,单位齿长上的圆周力有时高出表中所列数值2025。表3.2 单位齿长的圆周力汽车类别按发动机最大转矩计算时/Nmm按驱动轮打滑转矩计算时/Nmm轮胎与地面的附着系数一挡直接挡轿车8933218930.85货车142925014290.85大客车9822140.85牵引车5362500.85对于货车而言,挂一挡时单位齿长圆周力许用值P=1429 N/mm;挂直接挡时单位齿长圆周力许用值P=250 N/mm;按驱动轮打滑转矩计算时P=1429 N/mm。对照后发现本次设计满足许用值。3.3.2 齿轮轮齿弯曲强度校核 汽车主减速器双曲面齿轮的计算弯曲应力为 =10 (3.9)式中:锥齿轮轮齿的齿根弯曲应力(N/mm)计算齿轮的计算转矩(Nm),当按=min 计算时,对于主动锥齿轮= /=9128/5.83=1565.69Nm,从动锥齿轮=9128Nm,当按计算时,主动锥齿轮=/=1418/5.83=243.22 Nm,从动锥齿轮=1418Nm过载系数,一般=1 d该齿轮大端分度圆直径,从动锥齿轮大端直径=300mm,主动锥齿轮大端直径=+ sin=29.34512+51.1sin10.89=68.34mm是端面模数(mm),从动锥齿轮端面模数=7.32mm,主动锥齿轮端面模数=/=68.34/7=9.76mm齿根弯曲强度和齿面接触强度的尺寸系数,它反映了材料性质的不均匀性,与齿轮尺寸及热处理等因素有关。当1.6 mm时,=(/25.4);当1.6 mm时,=0.5,=9.76mm,则=(9.76/25.4)=0.787,=7.32mm,则=(7.32/25.4)=0.733轴核分配系数:对于悬臂式结构 =1.11.25。取=1.1质量系数,当齿轮接触良好,齿距及径向跳动精度高时,=1b计算齿轮的齿面宽度,主动锥齿轮齿面宽度=51.1mm,从动锥齿轮齿面宽=46.5mm所计算齿轮的轮齿弯曲应力综合系数, =22.5(小齿轮)=0.35,(大齿轮)=0.293(查文献 1183页)按=min 计算时,弯曲应力不应超过700 N/mm, 按=计算的弯曲应力不应超过210.9 N/mm。1)对于主动锥齿轮来说 (1)按驱动轮打滑计算,对于主动锥齿轮,代入数值得 =10=302.99MPa700 MPa (2)按汽车日常行驶当量计算 =10=47.07 MPa 210 MPa2)对于从动锥齿轮来说 (1)按驱动轮打滑计算,对于从动锥齿轮 =10=491.98MPa 700 MPa (2)按汽车日常行驶当量计算 =10=76.43MPa 210 MPa所以齿轮轮齿满足弯曲强度。3.3.3 轮齿接触强度校核因为主、从动锥齿轮的齿面接触应力相等,所以只需求得一个齿轮上应力就可以,锥齿轮轮齿的齿面接触应力为= (3.10)式中:锥齿轮轮齿的齿面接触应力(MPa)主动锥齿轮大端分度圆直径(mm),=68.34mm取和中的较小者(mm),b=46.5mm尺寸系数,它考虑了齿轮尺寸对淬透性的影响,通常=1.0 齿面品质系数,它取决于齿面的表面粗糙度及表面覆盖层的性质(如镀铜,磷化处理等),对于制造精确的齿轮,=1.0综合弹性系数,钢对钢齿轮,=232.6N/mm主动锥齿轮计算转矩,当按=min 计算时= / =9128/5.83=1565.69Nm,当按计算时,=/=1418/5.83=243.22 Nm齿面接触强度的综合系数,取=0.21(取值来自于参考文献查文献 1189页)按=min 计算的最大接触应力不应超过2800 MPa, 按=计算的疲劳接触应力不应超过1750 MPa。(1)锥齿轮按=计算时=1927.38MPa=2800 MPa,符合要求。(2)锥齿轮按=计算时=759.65MPa=1750 MPa,符合要求。所以主减速器双曲面齿轮轮齿满足接触强度。3.4 主减速器齿轮的建模设计本次设计中主减速器主从动锥齿轮的建模是依赖于UG三维建模软件来完成的,具体过程如下:图 Error! No text of specified style in document.1 UG建模软件界面打开UG建模软件界面,如图3.1所示,在此界面下依次选择CC工具箱,图 Error! No text of specified style in document.2 UG中主动主齿轮设计参数界面齿轮建模,格里森准双曲面齿轮,创建齿轮,卡车拖拉机等命令,然后输入主动齿轮参数,软件界面如图3.2所示,点击确定,完成主动锥齿轮的绘制。图 Error! No text of specified style in document.Error! Main Document Only. UG中从动主齿轮设计参数界面从动锥齿轮的画法和主动锥齿轮一致,只有参数不同,从动锥齿轮参数如图3.3所示。用UG建模软件完成主从动锥齿轮的建模后,还需要将文件导出,转变成CATIA能编辑使用的文件,以便完成主动锥齿轮轴的建模。图3.4 从动双曲面锥齿轮主减速器主从动双曲面锥齿轮设计结果如图3.4所示。第四章 非断开驱动桥的轴承的设计4.1 轴承支承力计算本课题设计中用到四个轴承,受力分析如图4.1所示1)主减速器齿轮上力的计算 齿轮齿面宽中点处的圆周力F为F=(kN) (4.1) 式中:作用在从动齿轮上的转矩=- 从动齿轮齿宽中点处的分度圆直径从动齿轮齿面宽46.5mm 从动齿轮节锥角,=78.42=300-46.5=254.45mm=29.34512=58.6902mm将数据带入式(4.1)得=11.1456 kN2)锥齿轮的轴向力和径向力 根据主动锥齿轮为左旋,顺时针旋转(1)主动锥齿轮轴向力= (4.2) 式中:表示轮齿驱动齿廓的法向压力角,22.5齿面宽中点处螺旋角,主动锥齿轮50.5节锥角,在计算小齿轮时用齿顶面锥角代替,为16.48,在计算大齿轮时用齿根面锥角代替,为72.51。按照上式计算出来的轴向力若为正值,说明轴向力方向离开锥顶,若为负值,指向锥顶。径向力为正值表明径向力使该齿轮离开配合齿轮,若为负值,则使该齿轮趋向相配齿轮。=15.0242KN(2)主动锥齿轮径向力 (4.3)=3.1243kN(3)从动锥齿轮轴向力= (4.4)= 2.8590KN (4)从动锥齿轮径向力= (4.5)=15.0769KN3)轴承载荷的计算主动锥齿轮靠近锥齿轮的轴承是轴承A主动锥齿轮远离锥齿轮的轴承是轴承B从动锥齿轮靠近锥齿轮的轴承是轴承C从动锥齿轮远离锥齿轮的轴承是轴承D a主动锥齿轮轴上两轴承的距离,取a=112mm b主动锥齿轮轴上前轴承到小齿轮端面的距离,b=42mmc从动锥齿轮支撑轴承中距离从动锥齿轮近的轴承距离从动锥齿轮齿宽中点的距离,90mmd从动锥齿轮支撑轴承中距离从动锥齿轮远的轴承距离从动锥齿轮齿宽中点的距离,110mm轴承A轴向力=15024.2N轴承A的径向力= (4.6) =15327.90N轴承B轴向力=0轴承B的径向力= (4.7)=5395.51N轴承C轴向力=2859N轴承C的径向力= (4.8)=11824.06N轴承D的轴向力=0轴承D的径向力= (4.9)=5309.85N4.2 轴承的寿命校核查轴承选用表30211轴承的Y值正好是1.5,所以不用进行第二次校核,对于这类转速较高的轴承也不用进行静强度校核。4.3 轴承的三维建模利用CATIA三维绘图软件绘制主动锥齿轮轴支承轴承,如图4.3所示。图4.3 主动锥齿轮支承轴承图利用CATIA三维绘图软件绘制差速器壳支承轴承,如图4.4所示。图 Error! No text of specified style in document.Error! Main Document Only. 差速器壳支承轴承第五章 驱动桥的半轴结构设计5.1半轴扭矩的计算由于全浮式半轴工作中只承受转矩,进行半轴设计和校核时只根据半轴所承受的扭矩计算。按最大地面附着力计算半轴转矩半轴所承受的转矩为 (5.1) 式中:汽车加速和减速时的质量转移系数,对于后桥驱动可以选择1.11.2,本次设计取1.2驱动桥的最大静载荷(N),=25940 N附着系数,计算时取=0.85 车轮的滚动半径(m),为0.345m将数据代入式(5.1)=4183.80Nm按发动机最大输出转矩计算半轴转矩 (5.2) 式中:差速器的转矩分配系数,对于圆锥行星齿轮差速器,=0.6 发动机最大输出转矩,=320 Nm 变速器一档传动比,=5.557 主减速比,=5.83代入数据得Nm 计算按结果取和的较小值,所以半轴的最大转矩为Nm5.2 半轴的结构设计与计算本次设计,半轴的直径选择主要根据花键来选择,先设计花键,根据花键尺寸直接选择半轴直径,以下计算是粗略估计半轴尺寸。在设计时,全浮式半轴杆部直径的初步选取可按下式进行 d=(2.052.18) (5.3)式中:半轴的计算转矩(Nm), Nmd半轴的杆部直径(mm)半轴扭转许用应力值(MPa)将数据代入式(5.3)d=(2.052.18)=33.0335.13 mm为了半轴有更大的强度,初选d=40 mm初定半轴长度为775mm(由轮距1400mm自己选定)5.3 半轴的强度计算及校核半轴的扭转应力校核 = (5.4)式中:半轴的扭转应力(MPa)半轴的计算转矩(Nm), Nm半轴杆部直径,d=40 mm 半轴扭转许用应力,=490588 MPa将数据代入式(5.4)得=332.94MPa半轴的扭转应力符合要求。 半轴扭转角的校核 半轴的扭转角为= (5.5)式中:扭转角(),转角宜为每米615 半轴长度(mm),=775mm 材料切变模量MPa,镍铬钢、合金钢为79.38MPa 半轴承受的最大转矩(Nm), Nm 半轴断面的极惯性矩(mm),=251327.41 mm将数据代入式(5.5) =9.31单位长度扭转角为=12.02,单位长度扭转角符合要求。5.4 半轴的花键设计所选择的花键类型为渐开线花键,30平齿根,齿数为Z=14,模数m=3 mm。分度圆直径= mZ=314=42mm基圆直径= mZcos30=36.373 mm周节P=9.425 mm基本齿槽宽E=0.5=4.71889 mm作用齿槽宽(理想全齿外花键分度圆上弦齿厚)E作用齿槽宽最小值E=0.5=4.71889 mm实际齿槽宽最大值(实测单个齿槽弧齿宽)E= E+(T+)T+为总公差取6级公差,当Z=14时,T+=119,=42,=57, =40实际齿槽宽最小值E= E+作用齿槽宽最大值E= E-外花键作用齿厚上偏差(查表)esv=0外花键大径= m(Z+1)=315=45mm外花键小径基本尺寸=m(Z-1.5)=37.5 mm基本齿厚s=0.5=4.71889 mm齿形裕度=0.1m=0.13=0.3 mm内花键内径=+=38.427 m5.5 半轴的花键校核半轴花键的剪切应力为=(MPa) (5.6)半轴花键的挤压应力为=(MPa) (5.7)式中:半轴承受的最大转矩,=4183.56(Nm) 半轴花键(轴)外径(mm),=d=40mm 相配的花键孔内径(mm),=38.427mm Z花键齿数,Z=14 花键工作长度(mm),=70mm 花键齿宽(mm), =4.71889 mm 载荷分布的不均匀系数,取=0.75当传递最大转矩时,半轴花键的剪切应力不超过71.05 MPa;挤压应力不应超过196 MPa。将数据代入式(5.6)、(5.7) =61.52MPa71.05 MPa=169.109MPa196 MPa花键的设计符合要求。5.6 半轴的三维建模根据计算的半轴相关尺寸,利用CATIA三维绘图软件绘制半轴模型,如图5.1所示第六章 主减速器的总成结构设计6.1 差速器的齿轮设计本次课题的设计过程是先设计半轴花键,根据花键尺寸直接确定半轴齿轮的花键孔的尺寸,然后在进行半轴齿轮、行星齿轮设计。1)行星齿轮数行星齿轮数需根据承载情况来选择,在承载不大的情况下,可取两个,反之应取=4。本次设计选取=4。2)行星齿轮球面半径行星齿轮球面半径反映了差速器锥齿轮节锥距的大小和承载能力可根据经验公式来确定。= (6.1)式中:行星齿轮球面半径系数,=2.53.0。对于有四个行星齿轮的乘用车和商用车取小值2.5 差速器器计算转矩(即主减速器从动齿轮的转矩) =min =9128 Nm将数据代入式(6.1)=52mm,取=50 mm确定后,可根据下式预选其节锥距。=(0.980.99)=(0.980.99)50=4949.5mm取=49 mm3)行星齿轮和半轴齿轮齿数、为了使轮齿有较高的强度,希望取较大的模数,但尺寸会增大,于是又要求行星齿轮的齿数应取少些,但一般不少于10。半轴齿轮齿数在1425之间选取。大多数汽车的半轴齿轮与行星齿轮的齿数比在1.52.0范围内。为使两个或四个行星齿轮能同时与两半轴齿轮啮合,两半轴齿轮的齿数和必须能被行星齿轮数整除,否则差速器齿轮不能装配。本次设计 行星齿轮齿数=10,半轴齿轮齿数=16。4)差速器圆锥齿轮模数及半轴齿轮节圆直径的初步确定初步求出行星齿轮和半轴齿轮的节锥角、=arctg= arctg=32 = arctg= arctg=57.99初步求出圆锥齿轮的大端端面模数m=5.79 mm将m标准化,取m=6mm行星齿轮节圆半径:=610=70 mm半轴齿轮节圆半径:=616=96 mm5)压力角目前汽车差速器齿轮大都选用22.5的压力角,并且在行星齿轮齿顶不变尖的条件下,还可由切向修正加大半轴齿轮齿厚,从而使行星齿轮与半轴齿轮趋于等强度。因此,=22.56)行星齿轮轴半径dd= (6.2)式中:差速器传递的转矩(Nm)(即主减速器从动齿轮转矩) 行星齿轮数 支承面允许挤压应力,取=69 MPa 行星齿轮支承面中心到锥顶的距离(mm) 约为半轴齿轮齿宽中点处平均半径的一半,=0.5,0.8 故=0.5=0.50.8=0.4=0.496=38.5 mm将数据代入式(6.2)得d=27.9 mm7)支承长度L行星齿轮在轴上的支承长度L为L=1.1d=1.127.9=30.7mm注:行星齿轮安装孔的直径与行星齿轮轴的名义直径相同,而行星齿轮安装孔的深度L就是行星齿轮在其轴上的支承长度。6.2 差速器的齿轮校核对于差速器齿轮,主要进行弯曲强度计算。轮齿弯曲应力(MPa)= (6.3)式中:行星齿轮数, =4 综合系数取0.226(查参考文献1,225页) 半轴齿轮齿宽(mm),=16mm 半轴齿轮大端分度圆直径(mm),=96mm 半轴齿轮计算转矩(Nm),=0.6,式中为主减速器从动齿轮计算转矩、按主减速器齿轮强度计算的有关数值选取。=1;=1=0.681)当=min =9128 Nm时,=980 MPa=894.04MPa=980 MPa2)当=1418 Nm时,=210 MPa=138.89 MPa=210 MPa本次设计差速器齿轮强度满足强度要求。6.3 差速器壳体设计本次设计中,差速器壳的作用是能包裹住差速器齿轮并不与齿轮运动发生干涉,差速器壳本身并不承受多大的力,所以不需要对差速器壳进行强度校核,差速器壳的造型如图6.2所示。6.4 差速器的三维建模根据上面计算的差速器齿轮尺寸,利用CATIA三维绘图软件绘制齿轮,如图6.1所示。图 Error! No text of specified style in document.1 差速器齿轮利用CATIA三维绘图软件绘制差速器壳三维图,并与差速器齿轮进行装配,如图6.2所示。图6.2 差速器总成第七章 驱动桥桥壳的结构设计7.1 桥壳的结构设计驱动桥壳是一根空心梁,它的作用有:传力,把车体上的力传给车轮,把车轮上的力传给悬架、车架;作为主减速器、差速器、半轴的装配基体,制动器底板或制动钳也固定于其上。本课题所设计的驱动桥壳需满足以下要求:保护安装在上面的传动系部件和防止泥水浸入,这就要求它的密封性够好;具有足够强度和使用寿命,质量尽可能小;具有足够刚度,一般要求:最大变形不超过1.5mm/m轮距,以保证主减速器齿轮正常啮合和不使半轴承受附加弯曲应力;保证足够的离地间隙;结构工艺性好,成本低;拆装、调整、保养、维修方便。7.2 桥壳的三维建模 图8.1 桥壳总成利用CATIA三维绘图软件对桥壳进行建模,如图8.1所示,桥壳的建模与差速器壳类似,尺寸的大小能满足包裹住差速器总成,主减速器从动锥齿轮和半轴,并不与上述部件发生运动干涉,但是桥壳是承受载荷的,所以需要校核。7.3 桥壳的有限元分析对于汽车驱动桥其可靠性关系到整车的性能及安全性能,而桥壳又是整个驱动系统搭建的基础,因此对于桥壳的可靠性分析尤为重要。本设计主要基于CATIA软件对所设计的驱动桥的桥壳进行有限元分析,最终对其变形量进行校核,完成设计,具体结果如下: 第八章 非断开驱动桥的设计沉淀8.1 设计的思路与创新科技的进步与社会的发展需要不断地创新,而只有创新才能推动汽车行业的飞速发展,同时结合实际用户及整车厂的质量反馈也是对汽车各零部件发展的推动。对于汽车来说驱动桥是整车的核心,同时驱动桥也是既要承载负荷又要运动驱动的零部件。因此在整车故障中经常有后桥异响,主减速器异响,钢板弹簧异响等故障。在本设计中主要针对主减速器异响及钢板弹簧异响问题对驱动桥进行优化,提出自己的创新点与设计思路。针对钢板弹簧异响问题,结合4S店实习经验及整车厂的故障模式,钢板弹簧异响多为多片弹簧在车身负载较重的情况下如遇到扭曲路段导致钢板弹簧错片。由于没有限位无法回正到正确位置导致异响。在本设计中主要给驱动桥桥壳的钢板弹簧安装位置设置限位槽,以保证钢板弹簧安装后不会左右摆动。具体结构形式如下:针对主减速器异响问题,本设计中主要改变主减速器主动及从动齿轮的齿面结构,设计为双曲面锥齿轮,这样传递效率高,同时在高速时对于整车的NVH有很大的提高,具体的结构形式如下:8.2 设计总体交付 (1)本次设计的某两吨轻型货车后驱动桥采用的是整体式驱动桥(2)主减速器采用单级双曲面锥齿轮传动,其中主动锥齿轮采用悬臂式支承,从动锥齿轮采用跨置式支承。双曲面齿轮设计根据汽车行驶的三种工况(起步,驱动打滑,正常行驶)设计,对双曲面齿轮齿根弯曲强度和齿面接触强度进行校核。(3)差速器是对称式圆锥行星齿轮差速器,行星齿轮为四个,并对半轴齿轮进行了齿根弯曲强度校核。(4)半轴采用全浮式半轴。根据半轴所受扭矩设计的半轴直径,并校核了半轴的扭转刚度、半轴的扭转应力和半轴的花键强度。(5)桥壳采用的是整体式冲压焊接桥壳,并对其强度进行了校核。(6)设计出了锥齿轮支承轴承和差速器壳支承轴承的预紧装置,并对其预紧方法进行了说明,设计出了锥齿轮啮合间隙的调整装置,并说明了锥齿轮啮合间隙和啮合印记的调整方法。(7)用UG和CATIA绘制了各个零件的三维图,并装配。用AutoCAD绘制了主要零件的二维图,装配图。结 论(1)本次设计主要是对商用车的非断开驱动桥进行的结构设计。(2)根据给定的原始参数,对驱动桥的整体方案、轴承进行了选择,设计了主减速器锥齿轮副、半轴、差速器、桥壳和锥齿轮预紧装置。(3)对主要承载部件进行了必要的强度和寿命校核。(4)使用UG和CATIA三维建模软件对驱动桥所有零部件进行了实体化建模,并装配在一起。(5)使用AutoCAD绘图软件绘制了桥壳主要零部件的二维工程图。(6)由于在设计中采用的是传统的设计方法,大部分零件尺寸都是根据参考的经验公式计算设计而来,设计取值比较保守,在零件轻量化方面存在不足。参考文献1 刘惟信汽车车桥设计第1版清华大学出版社,2004.04:23-3492 徐石安汽车构造-底盘工程第2版清华大学出版社,2011.11:142-1843 王霄锋汽车底盘设计第1版清华大学出版社,2010.04:172-2184 王望予汽车设计第4版机械工业出版社,2015.04:135-1715 陈家瑞汽车构造第3版机械工业出版社,2009.02:117-15610 成大先机械设计手册单行本轴承第1版化学工业出版社,2004.1:199-38911 李苏红,潘志刚,孟祥宝,朱玉祥CATIA V5实体造型与工程图设计第1版科学出版社,2008.6:1-25312 杨裕根,诸世敏现代工程图学第3版北

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号